2. 成都名钨科技有限责任公司, 四川 成都 610100

2. Chengdu Mingwu Sci. and Technol. Co., LTD, Chengdu 610100, China

Ti (C, N)基金属陶瓷是在TiC基金属陶瓷的基础上通过引入N发展而来的。在Ti (C, N)基金属陶瓷中,Ti (C, N)作为硬质相,一般为Ti (C0.7, N0.3)或者Ti (C0.5, N0.5)或者TiC和TiN的混合物,金属Ni作为粘接剂。通常还会添加一定量的IVB、VB、VIB族元素的碳化物如Mo2C、TaC等来提高Ti (C, N)和Ni之间的润湿性[1]。Ti (C, N)基金属陶瓷具有高的硬度、良好的耐磨损性能、优异的热稳定性,并且它与金属之间的摩擦系数比较低[2-4],在机械加工中被用作切削工具材料比如车刀、铣刀、钻头;在石油化工领域和污水处理领域用作耐磨损耐腐蚀零部件比如密封环、阀门、喷嘴、流体混合器和离心机螺旋叶片部件等[5-8]。相比同类型的复合材料WC-Co硬质合金而言,Ti (C, N)基金属陶瓷具有更小的密度(一般硬质合金的密度为11~16 g/cm3,而金属陶瓷密度大约只有硬质合金的一半),但是其硬度、耐磨损性能和耐腐蚀性能更具有竞争力,因此是一种很有前途的WC-Co硬质合金的替代材料[9-10]。

Ti (C, N)基金属陶瓷一般是通过粉末冶金工艺而制备的,即包括球磨混料、压制成型和烧结3个主要步骤。其中,球磨是通过研磨体的冲击、磨耗、剪切、压缩等作用,一方面将混合料各组元粉末颗粒破碎、细化,另一方面也使所配制的各组元成分混合均匀,同时还可以提高粉末的内应力和表面能,从而使得球磨之后的粉末具有一定的烧结活性。因此,混合料的球磨对最终烧结体的组织和性能有着重要影响。目前,常用的球磨机有滚动球磨机、振动球磨机、搅拌球磨机和行星球磨机等[11]。常用的球磨混料方法主要有湿混和干混。影响干混的主要因素有球料比、球磨时间和球磨机转速等;影响湿混的主要因素除上述因素外,还有研磨介质(比如酒精或汽油)的加入量。这些球磨因素对烧结体最终的性能有显著的影响[12]。Jõeleht等[13]通过高能搅拌球磨制备了TiC基金属陶瓷,球磨时间分别为4、6、8和10 h。当球磨时间为4 h的时候,材料是由TiC芯、(Ti, Mo) C环和Ni粘结相组成的三相体系;而球磨时间为8或10 h的时候,材料是由(Ti, Mo) C相和Ni粘结相组成的两相体系。另外,球磨时间延长之后,材料中容易形成孔隙。试验中,最佳的球磨时间为6 h,在该时间条件下金属陶瓷获得了最稳定的机械性能。Zhai等[14]通过行星球磨用Cr、C和Ni混合粉制备了Cr3C2-20%Ni金属陶瓷,球磨时间分别为1、3、5、7、9、11和13 h,在1~11 h时间段内,增加球磨时间,混合粉末细化而且均匀化。但是进一步提高球磨时间,粉末形貌和分布没有明显变化。在该实验条件下,11 h是最佳的球磨时间。

相比其他球磨方式,滚动球磨设备简单,成本低,而且在实际工业生产中应用最广泛。作者采用滚动球磨机通过湿混的方法在固定的球料比、球磨机转速和球磨介质添加量的条件下,研究球磨时间因素对Ti (C0.7, N0.3)的晶粒尺寸、应变和晶格常数的影响,以及对烧结后的Ti (C0.7, N0.3)基金属陶瓷微观组织和物理力学性能如收缩率、密度、硬度和横向断裂强度的影响,以期对Ti (C0.7, N0.3)基金属陶瓷制备过程中球磨工艺的设计提供借鉴。

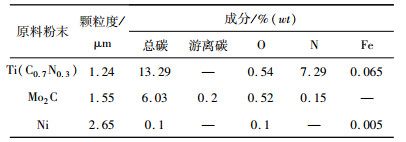

1 实验过程 1.1 材料制备金属陶瓷所用的原料为市售的Ti (C0.7N0.3)粉(炎陵昊坤硬质材料)、Mo2C粉(长沙市永兴高科技新材料)、Ni粉(成都核857新材料),其费氏粒度、化学成分等如表 1所示。所制备的金属陶瓷名义成分为16%Ni-10%Mo2C-74%Ti (C0.7N0.3)。

| 表1 原料粉末粒度和成分 Tab. 1 The particle size and composition of raw materials |

|

1.2 制备

采用Satorius BS224S电子天平称量原料,然后混料球磨,研磨体为Φ6 mm的WC-6%Co超细硬质合金球,球料比为10:1。研磨介质为汽油,添加量为300 mL,研磨速度为56 r/min,球磨时间分别为24、48、72和96 h。研磨后,将料浆干燥并掺入SD橡胶作为成形剂,掺胶比例为220 mL/kg。干燥后的混合料压制成20 mm×6.5 mm×5.25 mm的强度条。将压坯在ZYL-ZA150真空炉中烧结,温度为1 445 ℃,烧结后随炉冷却。

1.3 检测采用飞利浦(PHILIPS) X’Pert Pro MPD DY1291 X射线衍射仪(XRD)作物相分析。扫描电压40 kV,电流30 mA,采用铜靶,扫描角度为30°~80°,步长0.03°,扫描速度为0.2°/min。采用日立S-4800型高分辨率场发射扫描电镜(SEM)观察样品显微组织。用SEM附带的能量色散谱仪(EDS)对微区组织的成分进行分析。密度按国标GB/T 3850—1983, 采用精度为0.000 1 g的Satorius BS224S电子天平检测。硬度按国标GB/T 3849—1983, 采用山东莱州华银试验机厂的HR—150A洛氏硬度计检测。横向断裂强度按国标GB/T 3851—1983, 采用WE-100B万能材料试验机检测。

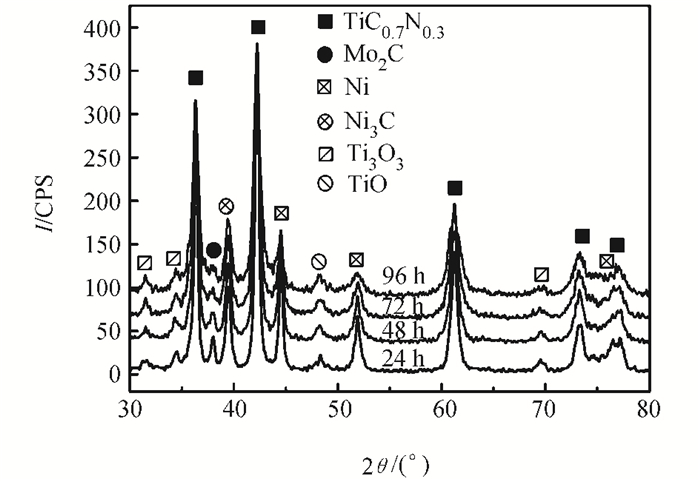

2 结果与讨论 2.1 球磨时间对Ti (C0.7, N0.3)晶粒尺寸和应变的影响图 1是Ti (C0.7, N0.3)、Mo2C、Ni混合粉末在经过24、48、72、96 h球磨后的XRD图谱。

|

| 图1 混合粉末在不同球磨时间后的XRD图谱 Fig. 1 XRD pattern of mixed powders after different milling time |

由图 1可知:不同球磨时间之后,混合料的成分中除了原料本身含有的Ti (C0.7, N0.3)、Mo2C、Ni之外,还出现了一些Ti的氧化物杂质,比如Ti3O5、TiO等。Ti和氧具有很强的亲和力,因此Ti很容易发生氧化。氧化物的出现表明即便是在有汽油保护的条件下球磨,也不可避免地出现Ti的氧化物。随着球磨时间的增加,这些氧化物杂质越来越多。在烧结过程中,这些氧化物要跟碳元素反应,生成挥发性气体从而脱离金属陶瓷,但是这会造成烧结后的金属陶瓷中孔隙的增加,对材料的性能是不利的。不过,球磨过程中形成的这些杂质其含量是很低的。另外,球磨之后出现了极少量的Ni和C的化合物如Ni3C,表明极少量金属Ni和Ti (C0.7, N0.3)或Mo2C中的C发生了反应。

经过计算分析,在36°、42°、61°、73°、77°等角度附近的衍射峰分别与Ti (C0.7, N0.3)固溶体(111)、(200)、(220)、(311)、(222)等衍射面对应。根据JCPDF 42-1489,Ti (C0.7, N0.3)作为TiN在TiC中形成的固溶体,具有与TiC相同的面心立方晶体结构,同属于Fm-3m空间群。在经过24、48、72、96 h球磨后,Ti (C0.7, N0.3)固溶体仍保持其面心立方结构。

图 2是不同时间球磨后Ti (C0.7, N0.3)固溶体各个衍射峰的放大图。

|

| 图2 Ti (C0.7, N0.3)衍射峰放大图 Fig. 2 Magnification of peaks of Ti (C0.7, N0.3) |

由图 2可知:随球磨时间的延长,Ti (C0.7, N0.3)的各衍射峰出现宽化的现象。一般的XRD衍射峰的宽化除了仪器本身的原因之外,主要有2个因素:一是,晶粒尺寸导致的宽化,晶粒尺寸变小,导致倒易球变大,从而使衍射峰变宽;二是,晶格应力导致的宽化,由于材料受力,在晶粒内部产生了微观的应变而使衍射峰变宽。实验的材料中同时存在晶粒尺寸和应变变化2种因素,因此首先利用Jade软件扣除仪器本身造成的宽化部分,得到晶粒细化或微观应变引起的真实宽化,然后通过Williamson-Hall方法将半峰宽视为2θ的函数,并根据数学关系式(1)计算晶粒尺寸和微观应变[15-16]:

| $ \beta cos\theta = \frac{{K\lambda }}{D} + 4\varepsilon \sin \theta $ | (1) |

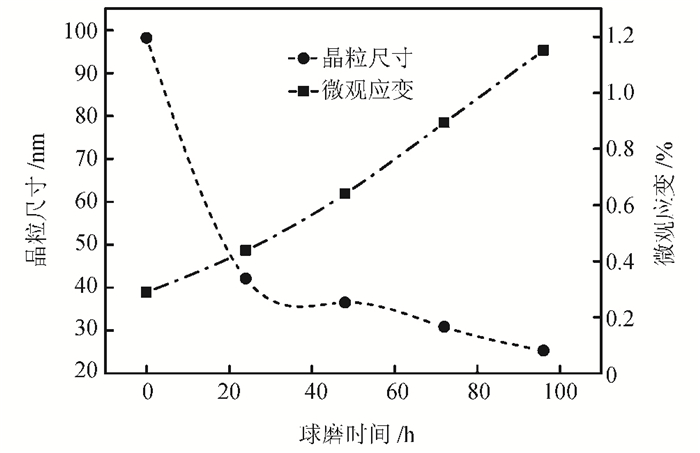

式中: β为扣除仪器宽化后的半峰宽,单位为rad; D为晶粒尺寸(nm);K为Scherrer常数(一般取0.89);λ为X射线波长(0.154 06 nm);θ为衍射角;ε为晶粒的应变。图 3是按照Williamson-Hall方法计算和Jade软件拟合得到的Ti (C0.7, N0.3)在不同球磨时间后的晶粒尺寸和微观应变。

|

| 图3 Ti (C0.7, N0.3)晶粒尺寸和微观应变与球磨时间的关系 Fig. 3 Relation of grain size, micro-strain of Ti (C0.7, N0.3) and milling time |

从图 3可知,球磨时间从0、24、48、72 h增加到96 h,Ti (C0.7, N0.3)粉末的晶粒尺寸下降, 而微观应变增加。原因是随着球磨时间的增加,晶粒不断被撞击、剪切、挤压,从而导致晶粒变细。并且随着时间的延长,在研磨球的机械撞击、磨损作用下,晶格应力不断积累,微观应变增大。

2.2 球磨时间对Ti (C0.7, N0.3)晶格常数的影响由图 2还可以发现,Ti (C0.7, N0.3)固溶体粉末的(111)、(200)、(220)、(311)、(222)等衍射面对应的衍射峰的峰位随球磨时间的延长向小角度方向移动。根据反映衍射角度与晶面间距关系的Bragg公式,有:

| $ n\lambda = 2d\sin \theta $ | (2) |

式中,n为衍射级次,λ为X射线波长,d为晶面间距,θ为衍射角。而对于面心立方晶系,有[17]:

| $ d = \frac{a}{{\sqrt {{h^2} + {k^2} + {l^2}} }} $ | (3) |

式中,d为晶面间距,a为晶格常数,h、k、l为晶面指数。Ti (C0.7, N0.3)为面心立方结构,由式(2)、(3)可知,图 2中衍射角的变化反映了Ti (C0.7, N0.3)晶格常数的变化。

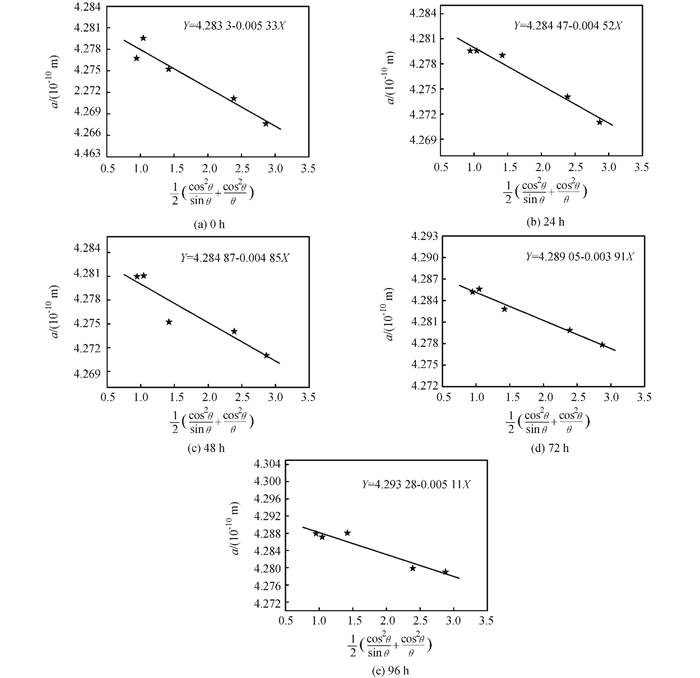

Ti (C0.7, N0.3)晶格常数用Nelson-Riley外推法计算获得,以晶格常数a为Y轴,以Nelson-Riley外推函数1/2(cos2θ/sin θ+cos2θ/θ)为X轴作图,用最小二乘法作直线拟合,当X=0,即θ=90°时,在纵坐标上的截距即为晶格常数。图 4为采用Nelson-Riley外推法和最小二乘法直线拟合得到不同球磨时间的Ti (C0.7, N0.3)的晶格常数。由图 4可知,随球磨时间从0、24、48、72 h增加到96 h,Ti (C0.7, N0.3)的晶格常数增加。首先,这与晶粒的微观应变有关,晶格常数是晶胞的物理尺寸,球磨过程中产生的晶粒微观应变的增加(图 3)表明晶格应力增加,晶胞边长伸长,从而导致Ti (C0.7, N0.3)晶格常数增大。此外,根据图 1的分析,球磨过程中,少量原料被氧化,因此,有O原子进入部分Ti (C0.7, N0.3)晶格中,经检测,O固溶于Ti (C0.7, N0.3)形成复杂的固溶体Ti (O0.19C0.53N0.32)。根据JCPDF 50-0681可知,Ti (O0.19C0.53N0.32)与Ti (C0.7, N0.3)同属于Fm-3m空间群,晶格常数为0.430 0 nm,大于Ti (C0.7, N0.3)的晶格常数。而且随着球磨时间的延长,Ti (O0.19C0.53N0.32)的数量也增加。由于它与Ti (C0.7, N0.3)衍射峰位置重叠,因此,在图谱拟合和晶格常数获取中也导致所计算的Ti (C0.7, N0.3)晶格常数变大。

|

| 图4 不同球磨时间的Ti (C0.7, N0.3)晶格常数 Fig. 4 Lattice parameters of Ti (C0.7, N0.3) after different milling time |

2.3 球磨时间对Ti (C0.7, N0.3)基金属陶瓷微观组织的影响

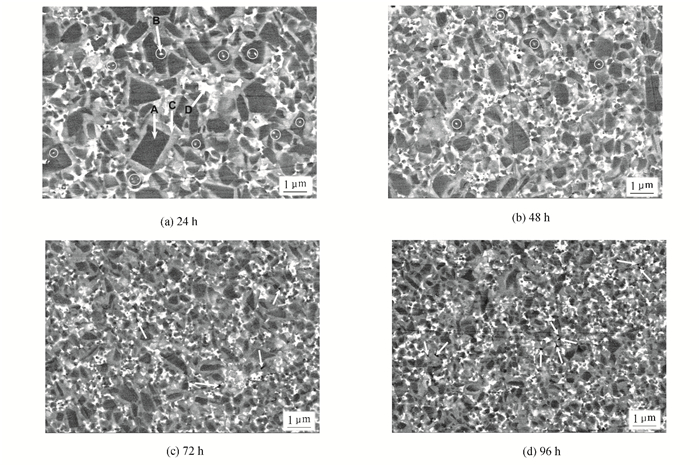

图 5为经不同时间球磨之后的混合料通过真空烧结制备的金属陶瓷的微观组织形貌。很明显地看到,随着球磨时间的增加,烧结后的金属陶瓷晶粒尺寸不断下降。球磨24、48、72和96 h之后的金属陶瓷硬质相平均晶粒尺寸分别为1.2、1.0、0.8和0.7 μm。这反映了随着球磨时间的增加,混合料的晶粒细化,烧结之后金属陶瓷的平均晶粒尺寸变小。但是,当球磨时间达到72和96 h时,金属陶瓷中出现了很细小的孔隙(如图 5(c)和(d)),孔隙的直径大概在0.1 μm左右。这是由于球磨时间的增加,一方面,颗粒与周围的氧接触的时间增加,球磨后的混合粉末含氧量会增加;另一方面,球磨时间的增加导致颗粒越来越细,越细的颗粒其比表面积越大,表面能越高,越容易吸氧。这两方面都导致混合料中氧含量的增加,从而使真空烧结时氧和碳发生反应生成CO或者CO2气体,脱气反应使得孔隙增加。另外,金属陶瓷混合粉末中氧的增加会导致烧结时Ti (C, N)硬质相和Ni粘接剂之间的润湿性变差,也会导致孔隙的增多。

|

| 图5 不同球磨时间的Ti (C0.7, N0.3)基金属陶瓷微观组织形貌 Fig. 5 Microstructure of Ti (C0.7, N0.3)-based cermets with mixed materials after different milling time |

一般的,Ti (C, N)基金属陶瓷典型的微观组织主要有黑色的芯、包覆在芯外面的灰色环形相以及包覆在芯-环硬质相外面的粘结相组成。除了黑芯-灰环结构之外,金属陶瓷还出现了一些白色的芯,如图 5(a)和(b)中白色圆圈所示。由于本实验SEM分析中所采用的是背散射电子,其对原子序数比较敏感,因此不同成分的相颜色衬度差异明显。为了确定不同颜色衬度的相的成分,本研究对图 5(a)中的黑芯(A)、白芯(B)、灰环(C)和白色粘结相(D)进行了EDS元素检测,结果如表 2所示。在EDS分析的时候,由于C和N原子序数比较小,元素的信息会被环境所吸收而不能完全收集起来,导致它们的检测含量偏差太大,没有参考意义,因此只分析各相中的金属元素的含量。Ti、Ni和Mo的相对原子量分别是48、59和96。表 2可知,在白芯中原子量较大的Mo的含量更高,而黑芯中原子量较小的Ti的含量更高。大量研究表明,Ti (C, N)基金属陶瓷典型的“芯-环”结构均是通过Ostwald溶解-析出机制形成的[18-19]。由热力学原理可知,硬质相颗粒越大,其在液相中的溶解度越小。因此,在液相烧结时,会有部分Ti (C, N)大颗粒因为溶解度已经饱和而不再溶解。这些烧结过程中未溶解的Ti (C, N)颗粒就构成了芯,由于原子量比较小的Ti元素多,所以常呈现黑色。同时,因为小颗粒Ti (C, N)溶解度比较大,所以会继续溶解,而另外一种碳化物Mo2C在Ni中的溶解度比较大,也会继续溶解。其中,TiC、TiN和Mo2C在液态Ni粘接剂中的溶解度分别是(wt)11 %, <0.5%, 和36%[20]。这些溶解的物质以复杂化合物(Ti, Mo)(C, N)的形式在未溶解的大颗粒的Ti (C, N)表面选择性析出[21],从而形成了环形相。因为有原子量比较大的Mo元素存在,所以颜色衬度上呈现出灰色。在环形相中,除了有Ti和Mo之外,也有一定量的Ni, 因为环形相是被富Ni的粘结相包覆的,所以有部分Ni扩散到环形相中。除了黑芯结构外,图 5中也存在少量的白芯结构。在烧结温度1 445 ℃高温下,元素发生强烈的液相扩散。当部分溶解在Ni中的Mo向Ti (C, N)相扩散,在Mo含量比较高的区域就形成了白芯组织。白芯中重元素Mo含量比环形相的还要高(如表 2所示),在颜色衬度上呈现出白色。

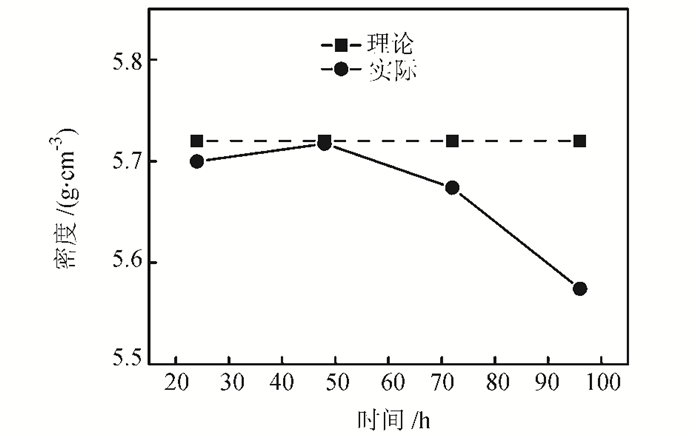

| 表2 Ti、Ni和Mo在不同相中的含量及在金属陶瓷中的平均值 Tab. 2 Ti、Ni and Mo contents in the different phases and in the cermets |

|

从图 5也可以看出,随着球磨时间的增加,白芯结构明显减少了。一方面,随球磨时间的增加,Mo2C颗粒变细之后溶解度更大,所以有更多的Mo2C溶解在粘结相中,使得芯中的Mo元素减少。另一方面,Ti与N具有强烈的热力学吸引作用,在这种作用的驱使下,Ti会朝着N含量更高的区域扩散[22]。随着球磨时间的增加,颗粒的烧结活性增加,Ti元素扩散更活跃,而N在粘结相中的溶解度很低,1 400 ℃时TiN在Ni中的溶解度 < 0.5%,所以Ti必然向N含量更高的芯中扩散。这两方面的因素都造成了芯中Mo含量的下降而Ti含量的增加,所以导致白芯的数量下降。

另外,通过对比不同时间球磨后的金属陶瓷的环形相,可以发现,球磨时间增加导致环形相变薄了。这一现象与不同尺寸的颗粒的溶解度以及颗粒的均匀性有关。当液相出现以后硬质相颗粒在液相中的溶解度由式(4)决定[23]:

| $ {C_{r2}} = {C_{r1}}\exp [\frac{{3\sigma M}}{{RT\rho }}](\frac{1}{{{r_2}}} -\frac{1}{{{r_1}}}) $ | (4) |

式中, Cr2和Cr1分别为大、小颗粒在液相中的溶解度,σ为硬质颗粒的表面能,M为硬质相的摩尔质量,R为气体常数,T为热力学温度,ρ为硬质颗粒的密度,r1和r2分别为大、小颗粒的半径。因为r1>r2,所以Cr2>Cr1。这就表明小颗粒在液相中的溶解度要比大颗粒大。液相烧结时,当大颗粒在液相中的溶解度达到饱和时,小颗粒在液相中还没有达到饱和,溶解的小颗粒硬质相就会和其他成分一起以大颗粒为形核中心而析出长大,形成环形相。大颗粒不断依靠这种方式长大,而小颗粒不断溶解析出[24]。正是因为这种溶解析出机制使得颗粒度差异较大的金属陶瓷在烧结过程中大量的小颗粒被完全溶解,而大颗粒的环形相不断长大,最终导致显微组织不是很均匀,而且环形相比较厚。而随着球磨时间的增加,颗粒尺寸会变得越来越均匀,粒度分布差异变小,溶解析出过程没有那么完全,最终的组织也更均匀些,环形相更薄些。

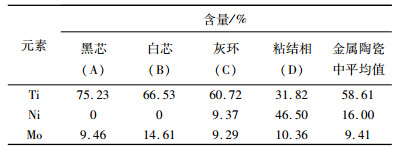

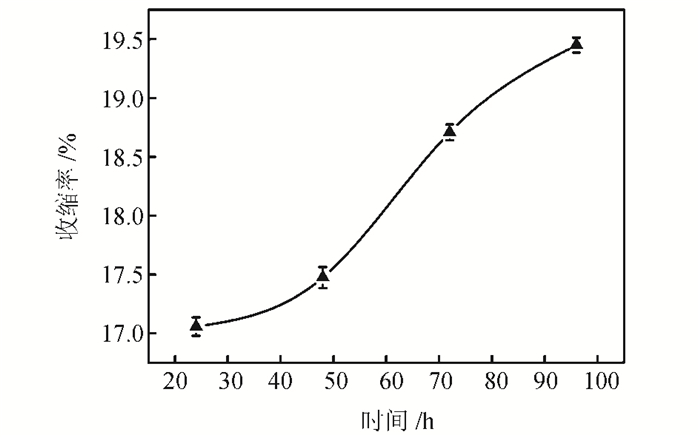

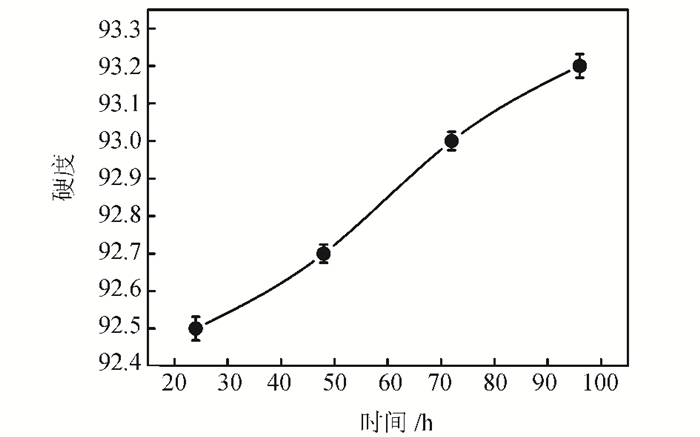

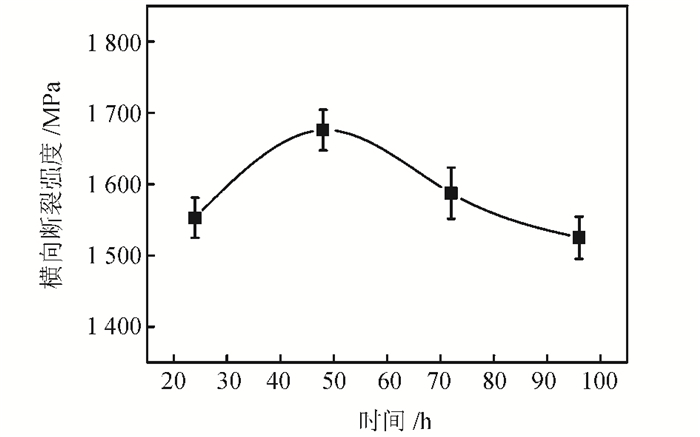

2.4 球磨时间对Ti (C0.7, N0.3)基金属陶瓷物理力学性能的影响图 6~9分别为Ti (C0.7, N0.3)基金属陶瓷的收缩率、密度、硬度和横向断裂强度等物理力学性能与球磨时间的关系。

|

| 图6 Ti (C0.7, N0.3)基金属陶瓷收缩率与球磨时间的关系 Fig. 6 Shrinkage of Ti (C0.7, N0.3)-based cermets vs. milling time |

|

| 图7 Ti (C0.7, N0.3)基金属陶瓷密度与球磨时间的关系 Fig. 7 Density of Ti (C0.7, N0.3)-based cermets vs. milling time |

|

| 图8 Ti (C0.7, N0.3)基金属陶瓷硬度与球磨时间的关系 Fig. 8 Hardness of Ti (C0.7, N0.3)-based cermets vs. milling time |

|

| 图9 Ti (C0.7, N0.3)基金属陶瓷横向断裂强度与球磨时间的关系 Fig. 9 Transverse rupture strength of Ti (C0.7, N0.3)-based cermets vs. milling time |

图 6表明,在相同的烧结温度与保温时间条件下,球磨时间越长,金属陶瓷的收缩越大。随着球磨时间的增加,颗粒变细,松装密度变小。也就是说,烧结之前颗粒与颗粒之间的空隙增加。而在烧结时,由于球磨时间的增加,混合粉的烧结活性增加,因此烧结时液相出现的温度降低。同样的烧结时间条件下,就相当于延长了液相烧结阶段,收缩过程更加地充分,空隙的减少程度更大,所以金属陶瓷的收缩会增加,而且增加比较明显,说明球磨时间对收缩系数的影响比较大。

由于采用的是同样的成分,所以理论密度都是一样的,按照Ti (C0.7, N0.3)基金属陶瓷的化学成分可知,理论密度是5.719 93 g/cm3。由图 7所示,随着球磨时间从24 h增加到48 h,金属陶瓷的密度略微增加,接近于理论密度。这跟颗粒变细之后烧结活性提高导致的收缩增加有关系。在没有明显孔隙的情况下,收缩越大,密度越高。但是球磨时间从48 h增加到96 h,金属陶瓷的密度反而下降了,这跟孔隙有直接的关系,即随着球磨时间的增加,颗粒氧化增加,细小的孔隙增多(如图 5(c)和(d)),导致实际密度下降。

从图 8中可以看出,随着球磨时间的增加,Ti (C0.7, N0.3)基金属陶瓷的硬度增加。硬度之所以增加是因为晶粒细化的缘故。如图 5所示,随着球磨时间从24 h增加到96 h,金属陶瓷的平均晶粒尺寸从1.2 μm下降到0.7 μm。根据描述材料硬度与晶粒尺寸之间关系的Hall-Petch公式:

| $ H = {H_0} + K{d^{-\frac{1}{2}}} $ | (5) |

式中,H为材料的硬度,H0和K是材料各相性能的函数,d为平均晶粒尺寸。由式(5)可知,金属陶瓷的硬度与平均晶粒尺寸的平方根成反比,即随着晶粒的细化,金属陶瓷的硬度上升。

如图 9所示,Ti (C0.7, N0.3)基金属陶瓷的横向断裂强度随球磨时间的增加先增加后下降。当采用24 h的球磨时间时,因为时间短,球磨后颗粒的烧结活性比较低,烧结时液相的流动性不够好,粘结相的分布不够均匀,因此横向断裂强度不高。通常,裂纹会导致材料的强度下降,而晶粒的细化会形成更多的晶界, 从而使裂纹扩展的路径增加,消耗更多的能量,所以能阻碍裂纹的扩展,提高材料的强度。随着球磨时间增加到48 h,金属陶瓷的晶粒变细,使得横向断裂强度增加。但是球磨时间继续增加到72和96 h时,金属陶瓷中的孔隙会增加,而孔隙很容易成为裂纹源并且裂纹很容易穿过孔隙而扩展,必然导致横向断裂强度下降。这也说明, 球磨时间增加导致的孔隙增加对金属陶瓷横向断裂强度的损害作用要大于球磨时间增加导致的颗粒细化对强度提高的作用。

3 结论1)随球磨时间增加,Ti (C0.7, N0.3)晶粒尺寸下降,而微观应变增加。同时,Ti (C0.7, N0.3)的晶格常数也增加,这与球磨过程中晶粒微观应变增加以及少量原料的氧化加剧有关。

2)球磨时间增加导致金属陶瓷硬质相平均晶粒尺寸下降。当球磨时间达到72和96 h时,金属陶瓷中出现了直径在0.1 μm左右的孔隙,氧含量的增加使得孔隙增加。随着球磨时间的增加,白芯结构明显减少了。另外,球磨时间增加后环形相变薄了,这与不同粒度颗粒的溶解度和颗粒的均匀性有关。

3)在相同的烧结温度与保温时间条件下,球磨时间越长,Ti (C0.7, N0.3)基金属陶瓷的收缩越大。随着球磨时间从24 h增加到48 h,金属陶瓷的密度略微增加,但是随着球磨时间的继续增加,细小的孔隙增多,导致实际密度下降。硬度随球磨时间增加一直增加。横向断裂强度随球磨时间的增加先增加后减小,其中孔隙对金属陶瓷横向断裂强度的损害作用要大于颗粒细化对强度提高的作用。

| [1] |

Zheng Q, Yao W X, Lim L C. Ostwald ripening and grain growth in Ti (C, N)-based cermets during liquid phase sintering[J]. International Journal of Refractory Metals & Hard Materials, 2016, 58: 1-7. |

| [2] |

Xu Q, Ai X, Zhao J, et al. Effects of metal binder on the microstructure and mechanical properties of Ti (C, N)-based cermets[J]. Journal of Alloys & Compounds, 2015, 644: 663-672. |

| [3] |

Xu Q, Ai X, Zhao J, et al. Effect of heating rate on the mechanical properties and microstructure of Ti (C, N)-based cermets[J]. Materials Science & Engineering A, 2015, 628: 281-287. |

| [4] |

Zhang L, Feng Y P, Nan Q, et al. Effects of titanium-based raw materials on electrochemical behavior of Ti (C, N)-based cermets[J]. International Journal of Refractory Metals & Hard Materials, 2015, 48(48): 11-18. |

| [5] |

Liu H, Chai Y, Huang C, et al. Effect of boron nitride nanotubes content on mechanical properties and microstructure of Ti (C, N)-based cermets[J]. Ceramics International, 2015, 41(2): 2813-2818. DOI:10.1016/j.ceramint.2014.10.101 |

| [6] |

Xu Q, Ai X, Zhao J, et al. Comparison of Ti (C, N)-based cermets processed by hot-pressing sintering and conventional pressureless sintering[J]. Journal of Alloys & Compounds, 2015, 619: 538-543. |

| [7] |

Yang Q, Xiong W, Zhang M, et al. Microstructure and mechanical properties of Mo-free Ti (C, N)-based cermets with Ni-xCr binders[J]. Journal of Alloys & Compounds, 2015, 636: 270-274. |

| [8] |

Tang L, Xiong J, Wan W, et al. The effect of fluid viscosity on the erosion wear behavior of Ti (C, N)-based cermets[J]. Ceramics International, 2015, 41(3): 3420-3426. DOI:10.1016/j.ceramint.2014.10.141 |

| [9] |

Zhao Y, Zheng Y, Zhou W, et al. Effect of carbon addition on the densification behavior, microstructure evolution and mechanical properties of Ti (C, N)-based cermets[J]. Ceramics International, 2016, 42(4): 5487-5496. DOI:10.1016/j.ceramint.2015.12.097 |

| [10] |

Park C, Nam S, Kang S. Enhanced toughness of titanium carbonitride-based cermets by addition of (Ti, W) C carbides[J]. Materials Science & Engineering A, 2016, 649: 400-406. |

| [11] |

Yu Lixiu, Xiong Weihao, Li Chenhui, et al. Study of submicron Ti (C, N)-based cermets manufactured by attritor milling[J]. Journal of Materials Engineering, 2002(7): 12-14. [余立新, 熊惟皓, 李晨辉, 等. 搅拌球磨制备亚微米晶粒Ti (C, N)基金属陶瓷[J]. 材料工程, 2002(7): 12-15.] |

| [12] |

Liu L, Liu Y, Ji L, et al. Effect of ball milling process on the in situ synthesis of nano-TiB whiskers[J]. Rare Metal Materials & Engineering, 2016, 45(5): 1157-1161. |

| [13] |

Jõeleht M, Pirso J, Juhani K, et al. The influence of high energy milling and sintering parameters on reactive sintered (Ti, Mo) C-Ni cermets[J]. Journal of Alloys & Compounds, 2015, 636: 381-386. |

| [14] |

Zhai W Y, Gao Y M, Huang Z F, et al. Cr3C2-20%Ni cermets prepared by high energy milling and reactive sintering, and their mechanical properties[J]. Advances in Applied Ceramics, 2016, 1-6. |

| [15] |

Venkateswarlu K, Bose A C, Rameshbabu N. X-ray peak broadening studies of nanocrystalline hydroxyapatite by Williamson-Hall analysis[J]. Physica B Condensed Matter, 2010, 405(20): 4256-4261. DOI:10.1016/j.physb.2010.07.020 |

| [16] |

Burton A W, Ong K, Rea T, et al. On the estimation of average crystallite size of zeolites from the Scherrer equation:A critical evaluation of its application to zeolites with one-dimensional pore systems[J]. Microporous & Mesoporous Materials, 2009, 117(s1/s2): 75-90. |

| [17] |

Li Y X, Hu J D, Wang H Y, et al. Thermodynamic and lattice parameter calculation of TiCx, produced from Al-Ti-C powders by laser igniting self-propagating high-temperature synthesis[J]. Materials Science & Engineering A, 2014, 458(1/2): 235-239. |

| [18] |

Ahn S, Kang S. Formation of core/Rim structures in Ti (C, N)-WC-Ni cermets via a dissolution and precipitation process[J]. Journal of the American Ceramic Society, 2000, 83(6): 1489-1494. DOI:10.1111/jace.2000.83.issue-6 |

| [19] |

Zackrisson J, Andrén H O, Rolander U. Development of cermet microstructures during sintering[J]. Metallurgical & Materials Transactions A, 2001, 32(1): 85-94. |

| [20] |

Chen L, Lengauer W, Ettmayer P, et al. Fundamentals of liquid phase sintering for modern cermets and functionally graded cemented carbonitrides (FGCC)[J]. International Journal of Refractory Metals & Hard Materials, 2000, 18(6): 307-322. |

| [21] |

Yoshimura H, Sugizawa T, Nishigaki K, et al. Reaction Occurring during sintering and the characteristics of TiC-20TiN-15WC-10TaC-9Mo-5.5 Ni-11Co cermet[J]. International Journal of Refractory Metals & Hard Materials, 1983, 2(4): 170-174. |

| [22] |

Ekroth M, Frykholm R, Lindholm M, et al. Gradient zones in WC-Ti (C, N)-Co-based cemented carbides:Experimental study and computer simulations[J]. Acta Materialia, 2000, 48(9): 2177-2185. DOI:10.1016/S1359-6454(00)00029-X |

| [23] |

Xiong Weihao, Zhou Fengyun, Li Guoan. The influence of powder particle size on the structure and properties of Ti (C, N)-based cermet[J]. Journal of Huazhong University Of Scnce & Technology, 1995, 23(12): 37-41. [熊惟皓, 周凤云, 李国安. 粉末粒度对Ti (C, N)基金属陶瓷组织与性能的影响[J]. 华中科技大学学报(自然科学版), 1995, 23(12): 37-41.] |

| [24] |

Pastor H. Titanium-carbonitride-based hard alloys for cutting tools[J]. Materials Science & Engineering A, 1988, 105-106(88): 401-409. |

2017, Vol. 49

2017, Vol. 49