2. 四川大学 深地科学与工程教育部重点实验室,四川 成都 610065

2. Key Lab. of Deep Underground Sci. and Eng. for Ministry of Education,Sichuan Univ.,Chengdu 610065,China

1975年,法国CB公司提出采用波纹钢腹板代替传统的工字钢腹板和混凝土腹板制作波纹钢腹板组合箱梁[1],既大大减轻了箱梁自重,又彻底解决了传统混凝土箱梁腹板易出现斜裂缝的问题。波纹钢腹板组合箱梁具有很强的抗屈曲能力和抗剪强度,具有很好的发展前景[2–4]。

中国对波纹钢腹板组合箱梁的研究和应用起步较晚[5]。自20世纪90年代末,吸引了大量学者对其进行研究,2005年6月中国建成了第一座波纹钢腹板组合箱梁公路桥,即江苏淮安市长征桥[6]。

目前,国内学者对波纹钢腹板组合箱梁的研究主要包括方案设计研究、剪力滞效应及桥面板有效宽度研究[7]、抗剪性能研究[8]以及抗弯性能研究[9]等。但对于疲劳性能分析和连接件部分分析研究报道还比较少[10],研究成果及其有限,对许多问题尚未解释清楚。

基于对波纹钢腹板组合箱梁PBL剪力连接件以及波纹钢梁的静力试验和疲劳试验研究[11–16]。作者通过制作2根波纹钢腹板组合箱梁分别进行静力试验和常幅疲劳试验。全程观测其裂纹萌生、扩展过程,并由此说明波纹钢腹板同时组合箱梁的疲劳损伤破坏历程;采集记录不同循环加载周次的荷载、挠度、应变数据绘成相应荷载–挠度、荷载–应变曲线,评估波纹钢腹板组合箱梁的疲劳耐久性。

1 试验概况 1.1 试件材料试验配合比为水泥∶砂∶石∶水=1∶1.03∶3.16∶0.42,采用P.O 52.5水泥,选用粒径为2.36~31.5 mm的连续级配骨料。标准养护28 d 后抗压强度为54.5 MPa,弹性模量为3.8 GPa,按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62—2004)泊松比取0.2。

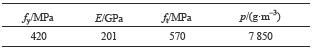

试验采用秦皇岛钢板材有限公司生产的Q345qC波纹钢板,泊松比为0.3,Q345qC钢材的主要力学性能如表1所示,其中,fy为屈服强度,E为弹性模量,ft为抗拉强度,p为密度。

| 表1 Q345qC钢的基本力学性能 Tab. 1 Basic material properties of Q345qC |

|

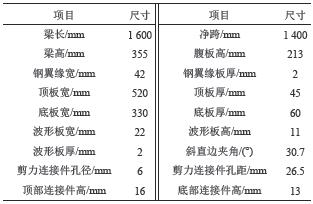

试验浇注两根箱梁,分别为XL1以及XL2,以深圳南山大桥为原型,按照比例1∶20进行缩放。试验箱梁主要构造尺寸如表2所示,具体构造如图1所示。

| 表2 试验箱梁主要尺寸 Tab. 2 Main size of corrugated steel web |

|

|

| 图1 试验箱梁主要尺寸 Fig. 1 Main size of corrugated steel web |

1.2 加载方案及测点布置

试验在四川大学破坏力学与工程防灾减灾四川省重点实验室20 t的EHF–ME200k 2–040型电液伺服疲劳试验机上进行,静力试验和疲劳试验均通过分配梁进行四点弯曲试验,纯弯段为350 mm。静力试验采用分级加载模式,每级荷载为10 kN;疲劳实验采用常幅加载,频率为2.5 Hz,荷载幅为(0.01~100 kN),最大荷载(Pmax)约为静力试验试件极限承载力的50%,应力比R为0.1。采用正弦波加载,每2×104周次后测一次荷载–位移曲线,疲劳寿命达到6×106周次后停止试验。试验中在箱梁底板和波纹钢侧面布置应变片和位移计。试验加载示意图如图2所示。

|

| 图2 试验加载示意图 Fig. 2 Scheme of test set-up |

2 试验结果分析 2.1 主要裂纹扩展分析与破坏模式

试验加载到每一级目标荷载后稳载3 min,记录裂纹发展情况,采集应变并使用裂纹观测仪记录裂纹宽度,裂纹分布如图3、4所示。

在静力试验中,试件的主要破坏模式为底板纵向裂纹延伸直至贯通整个混凝土板而拉裂破坏。当荷载加载到84 kN时,在底板支座处出现纵向裂纹①,使用裂纹观测仪测出最大裂纹为0.64 mm,随着荷载增加,裂纹不断扩展、延伸以及分叉。当荷载增加到180 kN时,裂纹①和底部新增加的其他裂纹汇合并延伸向底板剪力连接件处。而裂纹宽度也增加到0.89 mm。当加载到219 kN时,形成通缝⑤、⑧并伴随顶板上局部混凝土压碎,视为试件达到承载力而破坏。卸载后发现波纹钢腹板与混凝土底部出现滑移现象,剪力连接件中的混凝土销已发生剪切破坏,同时发现波纹钢底部跨中处被拉裂这与文献[17]中描述的箱梁裂纹扩展情况符合。

试验中裂纹萌生在底板底面为横向裂纹,当波纹钢与混凝土板之间产生滑移之后,底板顶面两端处产生纵向裂纹向跨中方向扩展,在支座位置处开始分叉向波纹钢初继续衍生之加载点正下方。最后底板底部裂纹贯通且波纹钢被拉裂从而导致试验终止,表明在底板处进行加固处理、设置预应力筋或者设置横隔板可延缓裂纹萌生与扩展,有助于提高试件箱梁变形能力和承载能力。裂纹扩展情况如图3所示。

|

| 图3 箱梁裂纹分布图 Fig. 3 Distribution of crack |

在疲劳试验中,试件的裂纹主要发展情况如图4所示:当试件疲劳寿命达到2×104周次时裂纹已经开始萌生于底板侧面,萌生顺序如图4中编号所示。当试件疲劳寿命达到7.4×105周次时裂纹已全部扩展至底板面,形成横向裂纹。与静力试验裂纹扩展模式不同,主要是由于疲劳上限荷载偏低,导致裂纹萌生寿命偏大,剪切破坏裂纹一出现便已成形,随着疲劳循环进行,裂纹宽度以及长度延伸缓慢。最终试件达到6×106周次疲劳寿命,箱梁带裂纹工作未发生整体失稳或因挠度过大而失去承载力。裂纹宽度发展情况如图5所示。

试验表明波纹钢组合箱梁具有较好的疲劳耐久性,在波纹钢协同作用下,延性增大,破坏前有明显的征兆,有较好的疲劳损伤积累能力。试件的破坏模式为混凝土底板严重拉裂导致波纹钢腹板承受剪力,波纹钢也承受剪力连接件传递而来的底部抗弯正应力。波纹钢腹板与混凝土底板之间产生纵向滑移,使与PBL剪力连接件相互作用的混凝土销剪切相互作用,损伤累积到一定程度后混凝土销剪切错动破坏。

工程实际中应通过布置预应力筋施加预压应力或者使用纤维复合材料进行加固延缓底板混凝土上出现裂纹,同时支座、端部及箱梁中可间隔设横隔板,加强结构整体性和各部分组件的协同作用。

|

| 图4 裂纹分布示意图 Fig. 4 Distribution of test cracks |

|

| 图5 裂纹扩展过程 Fig. 5 Cracks propagation process |

2.2 挠度变化分析

静力试验测定了梁1/4处和1/2处两面的挠度,试件荷载–挠度曲线如图6所示,其中,曲线1表示梁左侧挠度,曲线2表示右侧挠度,曲线3为平均值。

由图可知,在梁1/4处和1/2处挠度随着荷载变化趋势一致,加载初期,试件处于弹性变化阶段,当荷载加载到50 kN时,波纹钢腹板参与受力,开始发生剪切变形。与混凝土板之间产生滑移。此时挠度约为0.3 mm,出现0.3~0.6 mm的平台。随着荷载继续增加,试件刚度逐渐变小。整个试验过程中,梁1/4处和梁1/2处最大挠度分别为2.38 mm和2.86 mm(均在左侧),200 kN时梁1/4处和梁1/2处对应竖向位移分别是2.04 mm和2.39 mm。

|

| 图6 静力试验的荷载–挠度曲线 Fig. 6 Loading–deflection curve under static test |

疲劳试验中,全过程记录了每级荷载下梁底1/8处、1/4处、3/8处以及1/2处的挠度值,初始加载时曲线加载段与卸载段保持平行,定义加载段、卸载段以及坐标轴构成的面积为塑性能。1)发现随着疲劳循环次数增加,每次荷载循环消耗的塑形能,即滞回环曲线面积逐渐减小。当疲劳循环接近1×104周次时,加载段和卸载段逐渐重合,塑性能为0,若箱梁在同一荷载幅下达到一定疲劳寿命后,塑形能为0,且塑性变形不再变化,则可视为此荷载幅下,该试件具有永久疲劳寿命。塑性能主要体现为裂纹萌生、扩展的表面能,张合、伸展消耗的能量;2)随着疲劳循环次数增加,梁底荷载–挠度曲线发展趋势不变,当疲劳循环达1×105周次时,随着疲劳循环次数增加,梁底各点挠度值将不发生变化;3)试验后期滞回环曲线基本不变,残余变形可视为0,挠度变形均为弹性变形,结合裂缝发展情况。发现跨中挠度最大值受梁底板混凝土裂纹以及波纹钢腹板裂纹的萌生有关,裂纹的萌生扩展降低了波纹钢组合箱梁的刚度,但降低幅度不大。

初始加载时梁底荷载–挠度曲线如图7(a)所示,1×104周次后梁底荷载–挠度曲线如图7(b)所示。压头荷载–挠度滞回曲线如图7(c)所示。

|

| 图7 疲劳试验的荷载–挠度曲线 Fig. 7 Loading–deflection curve under fatigue test |

2.3 荷载–应变曲线分析

疲劳试验中波纹钢和混凝土底板中部纵向应变如图8所示。随着疲劳循环次数增加,中部应变逐渐增大,随着混凝土底板和波纹钢上裂纹的萌生,应变片逐渐溢出,但组合箱梁未失去承载力,纵向刚度并未大幅度下降。当循环荷载达到20 kN时,混凝土板上纵向应变基本无变化,当裂纹扩展到应变片处,应变溢出。表明疲劳过程中主要靠裂纹延生和变宽吸收弯矩产生的能量。而在整个疲劳过程中,波纹钢跨中位置处横向应变不断增大。在试验过程中得到了破坏位置处的极限拉应变,这对预测箱梁的疲劳寿命提供重要参数。

|

| 图8 荷载–挠度曲线 Fig. 8 Loading-strain curve |

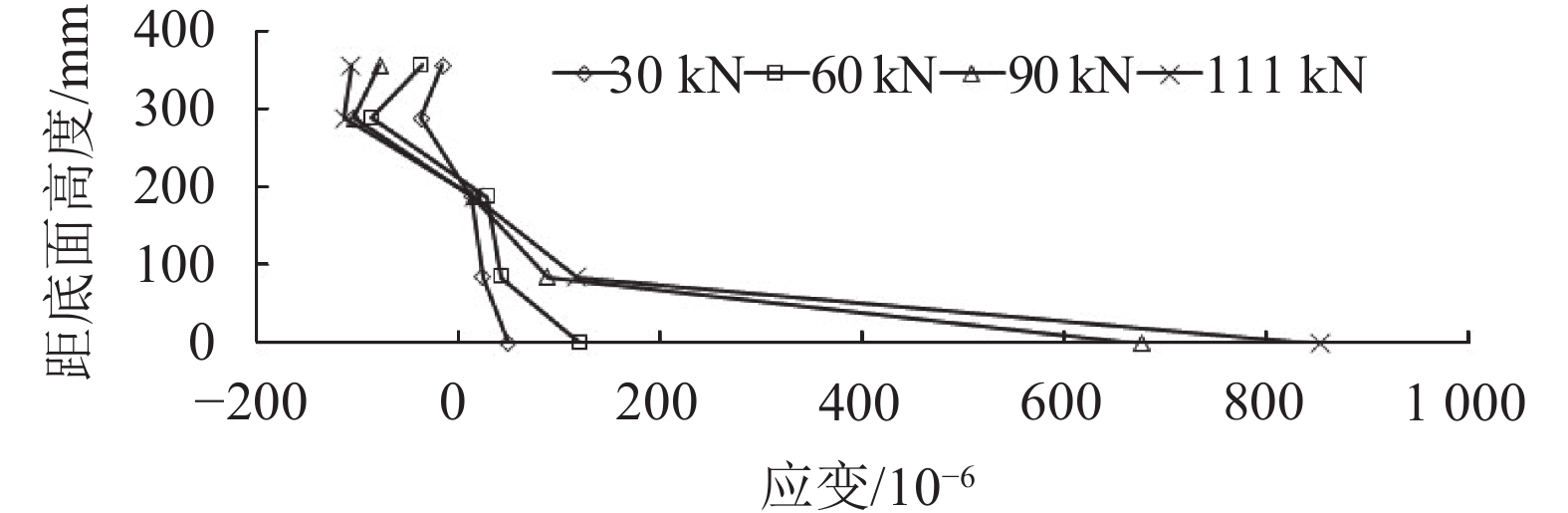

2.4 拟平截面假定分析

在波纹钢腹板箱梁中,主要由混凝土顶板与底板承受抗弯承载力。如图9所示,不同荷载等级下,混凝土开裂后腹板应变基本相等,表明波纹钢腹板组合箱梁基本吻合“拟平截面假定”,即波纹钢腹板不承受弯矩。在实际设计组合箱梁承载力时可忽略波纹钢的作用。即由混凝土顶板与底板提供抗弯承载力,波纹钢腹板主要提供抗剪承载力。

|

| 图9 跨中截面纵向应变沿高度分布图 Fig. 9 Longitudinal strain distribution over section depth in mid-span |

2.5 受力机理与破坏机理分析

在整个试验过程中波纹钢承受剪力,混凝土板承受弯矩。箱梁承受静力荷载作用时,从裂纹萌生在底板面可知,混凝土板达到极限抗弯强度,将弯矩传递给波纹钢腹板。波纹钢既承受弯矩又承受剪力,最后达到极限抗弯强度,波纹钢跨中底部被拉裂。整个过程中波纹钢未达抗剪强度。箱梁在疲劳荷载作用下,波纹钢和混凝土不断吸收循环荷载提供的变形能没,由于弹性模量差异等原因使两者变形不协调,混凝土板侧面产生裂纹不断扩大向跨中扩展,在裂纹延展过程中混凝土销达到抗剪强度,加速裂纹扩展速度,混凝土板将弯矩传递到波纹钢上,波纹钢底部跨中位置达到抗拉强度而破坏。这与文献[18]中对试验进行数值模拟分析而得到的破坏模式相同,当梁底板裂纹达到最大时,波纹刚腹板承受弯矩,视为梁结构破坏。

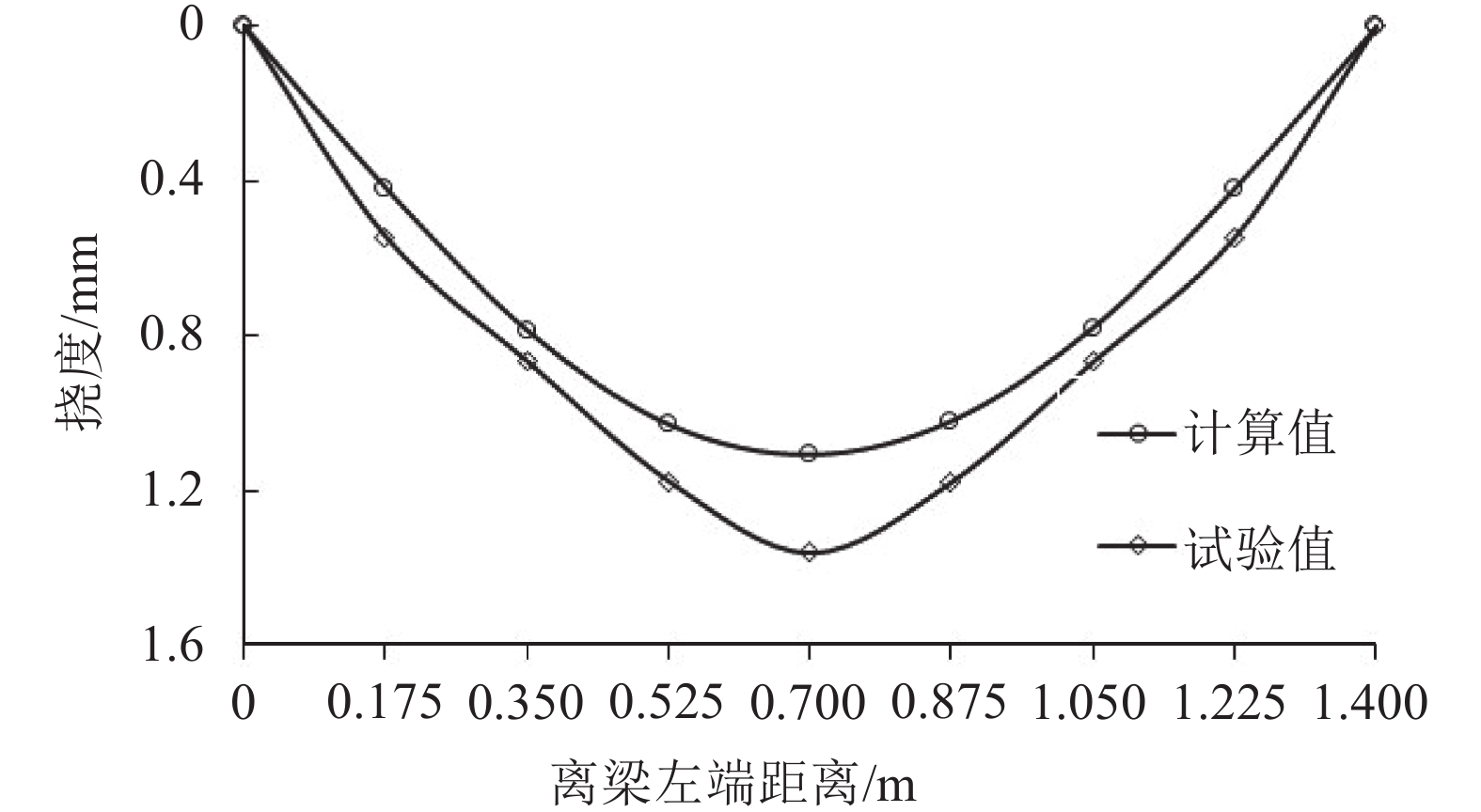

2.6 计算分析试验中波纹钢并未发生大变形,通过文献[19]所提供公式计算试验箱梁在集中荷载和自重荷载作用下的挠度时,可忽略波纹钢腹板剪切变形对箱梁挠度的影响。即仅考虑整体弯曲变形,不计剪切变形,梁挠度计算公式如下:

| $\begin{aligned}[b]\omega = & \frac{{{{Px}}}}{{{{32EI}}}}\left[ {L_0^2 - {x^2} - {{\left( {\frac{{3{L_0}}}{8}} \right)}^2}} \right] + \frac{{5Px}}{{96EI}}\left[ {L_0^2 - {x^2} - {{\left( {\frac{{5{L_0}}}{8}} \right)}^2}} \right] +\\ & \frac{{qx}}{{24EI}}\left[ {L_0^3 - 2{L_0}{x^2} + {x^3}} \right], \ {0 \le x \le \frac{{3{L_0}}}{8}} \end{aligned}$ | (1) |

| $\begin{aligned}[b]\omega = & \frac{{{{Px}}}}{{{{32EI}}}}\left[ {L_0^2 - {x^2} - {{\left( {\frac{{3{L_0}}}{8}} \right)}^2}} \right] + \frac{{5Px}}{{96EI}}\;.\\& \left\{ {\frac{{{L_0}{{\left( {x - 3{L_0}/8} \right)}^3}}}{{{\rm{5}}{L_0}/8}} - {x^3} - \left[ {L_0^2 - {{\left( {\frac{{{\rm{5}}{{\rm{L}}_{\rm{0}}}}}{{\rm{8}}}} \right)}^{\rm{2}}}} \right]x} \right\} + \\& \frac{{qx}}{{24EI}}\left[ {L_0^3 - 2{L_0}{x^2} + {x^3}} \right], \ {\frac{{3{L_0}}}{8} \le x \le \frac{{5{L_0}}}{8}} \end{aligned}$ | (2) |

| $\begin{aligned}[b]\omega = & \frac{{{{Px}}}}{{{{32EI}}}}\left\{ {\frac{{{L_0}{{\left( {x - 5{L_0}/8} \right)}^3}}}{{{\rm{3}}{L_0}/8}} - {x^3} + \left[ {L_0^2 - {{\left( {\frac{{{\rm{3}}{{\rm{L}}_{\rm{0}}}}}{{\rm{8}}}} \right)}^{\rm{2}}}} \right]x} \right\} + \\& \frac{{{{5Px}}}}{{{{96EI}}}}\left\{ {\frac{{{L_0}{{\left( {x - 3{L_0}/8} \right)}^3}}}{{{\rm{5}}{L_0}/8}} - {x^3} + \left[ {L_0^2 - {{\left( {\frac{{{\rm{5}}{{\rm{L}}_{\rm{0}}}}}{{\rm{8}}}} \right)}^{\rm{2}}}} \right]x} \right\} + \\& \frac{{qx}}{{24EI}}\left[ {L_0^3 - 2{L_0}{x^2} + {x^3}} \right], \ {\frac{{{\rm{5}}{L_0}}}{8} \le x \le {L_{\rm{0}}}} \end{aligned}$ | (3) |

其中,混凝土板和波纹钢腹板两部分刚度总和EI=4 777.7 kN·m2,计算长度L0=1.4 m,自重分布荷载q=1.3 kN/m。荷载为100 kN时,计算结果同试验结果对比如图10所示。计算中因为波纹钢无大变形破坏而未考虑剪切变形对挠度的影响,与试验梁高跨比为0.25,属于深梁类型,必须考虑剪切变形对挠度的影响不符。但计算出的挠度曲线与试验中的挠度曲线发展趋势一致,结果相差不大且略微偏小,属于偏安全计算,可用与实际工程中。

|

| 图10 荷载–挠度曲线的比较 Fig. 10 Comparation of Loading–deflection curve |

3 结 论

试验通过结合工程实例,对2根波纹钢组合箱梁进行四点弯曲静力试验和疲劳试验,结果表明:

1)箱梁静力破坏时纵向裂纹萌生于混凝土底板,纵向贯通拉裂后,波纹钢腹板与底板之间产生纵向滑移,混凝土销剪切错动破坏。实际工程中应对混凝土底板进行FRP加固或设置预应力筋减缓裂纹萌生以及扩展。

2)组合箱梁破坏时有明显征兆,随着疲劳循环次数增加,塑性变形能逐渐减小,加载段与卸载段逐渐重合,纵向裂纹萌生对箱梁纵向刚度影响很小。

3)箱梁具有很好的疲劳耐久性,疲劳试验中裂纹扩展缓慢,当Pmax为静力试验承载力的50%时,疲劳寿命超过6×106周次;箱梁符合拟平截面假定,计算箱梁承载力时可简化为混凝土顶底板主要承受弯矩,波纹钢腹板主要承受剪力。

4)试验得到波纹钢腹板组合箱梁在疲劳荷载作用下的受力机理和破坏机理,同时对挠度进行计算,结果略小于试验值,属于偏安全计算,误差原因主要是未考虑波纹钢腹板剪切变形对梁挠度影响。

| [1] |

Zhou Changxiao, Wang Fumin, Song Qiongyao. Theoretical analysis and experimental research of corrugated steel web stability[J]. Technology of Highway and Transport, 2005(1): 54-57. [周长晓, 王福敏, 宋琼瑶. 波形钢腹板稳定的理论分析及试验研究[J]. 公路交通技术, 2005(1): 54-57.] |

| [2] |

Chen Baochun, Huang Qingwei. A summary of application of prestressed concrete box-girder bridges with corrugated steel webs[J]. Highway, 2005(7): 45-53. [陈宝春, 黄卿维. 波形钢腹板PC箱梁桥应用综述[J]. 公路, 2005(7): 45-53.] |

| [3] |

Sause R,Abbas H,Kim B G,et al.Innovative high performance steel bridge girders[C]//Structures 2001@sA Structural Engineering. Odyssey:ASCE,2014:1–8.

|

| [4] |

Höglund T.Shear buckling resistance of steel and aluminium plate girders[J].Thin-Walled Structures,1997,29(s 1/2/3/4):13–30.

|

| [5] |

Peng Zewei.Study on fatigue performance of box girders with corrugatd steel web[D].Chengdu:Sichuan University.[彭泽维.波纹钢腹板组合箱梁疲劳性能研究[D].成都:四川大学,2012.]

|

| [6] |

Chen Baochun, Wu Qingxiong, Wang Yuanyang. Seismic response analysis of concrete arch bridge with corrugated steel webs[J]. Journal Earthquake Engineering and Engineering Wibration, 2007, 27(3): 47-53. [陈宝春, 吴庆雄, 王远洋. 波形钢腹板混凝土箱拱地震响应分析[J]. 地震工程与工程震动, 2007, 27(3): 47-53.] |

| [7] |

Li Zhunhua, Dong Meng, Cui Bing. Calculation of shear for stress for corrugated steel webs by considering concrete sheart capability[J]. China Civil Engineering Journal, 2012, 45(2): 85-89. [李准华, 董萌, 崔冰. 考虑混凝土承剪和变截面效应的波纹钢腹板剪应力计算[J]. 土木工程学报, 2012, 45(2): 85-89.] |

| [8] |

Zhou Xuhong, Kong Xiangfu, Hou Jian, et al. Shear mechanical property of composite box girder with corrugated steel webs[J]. China Journal of Highway and Transport, 2007, 20(2): 77-82. [周绪红, 孔祥福, 侯健. 波纹钢腹板组合箱梁的抗剪受力性能[J]. 中国公路学报, 2007, 20(2): 77-82.] |

| [9] |

Ren Hongwei, Liu Baodong, Li Pengfei. Calculation of flexural capacity for prestressed box girder with corrugated steel webs considering shear slip[J]. Journal of Highway and Transportation Research and Development, 2012, 29(3): 86-91. [任红伟, 刘保东, 李鹏飞. 考虑剪切滑移的波纹钢腹板预应力箱梁抗弯承载力计算[J]. 公路交通科技, 2012, 29(3): 86-91.] |

| [10] |

Zhou Xuhong, Liu Xinyuan, Tan Donglian. Fatigue test of composite box beam with corrugated steel webs[J]. China Journal of Highway and Transport, 2010, 23(4): 33-38. [周绪红, 林新元, 谭冬莲. 波纹钢腹板组合箱梁疲劳试验[J]. 中国公路学报, 2010, 23(4): 33-38.] |

| [11] |

Shi Xiaoshuang, Wang Qingyuan, Ouyang Wenxin. Push-out experimental study on bong-slip behaviors of PBL shear connector under static loading[J]. Engineering Mechanics, 2012, 29(1): 168-175. [石宵爽, 王清远, 欧阳雯欣. PBL剪力连接件粘结滑移性能的静载推出试验研究[J]. 工程力学, 2012, 29(1): 168-175.] |

| [12] |

Ouyang Wenxin, Wang Qingyuan, Shi Xiao shuang. Fatigue test and analysis of PBL shear connectors[J]. Journal of Zhejiang Univercity(Engineering Sicence), 2012, 46(6): 1090-1096. [欧阳雯欣, 王清远, 石宵爽. PBL剪力连接件的疲劳试验与分析[J]. 浙江大学学报:(工学版), 2012, 46(6): 1090-1096.] |

| [13] |

Hu Xiaolong,Wang Qingyuan,Tan Lianfei.Influence of weld access hole onmechanical properties of corrugated web girders[J].Journal of Sichuan Univercity(Engineering Sience),2013,45(Supp 1):31–37. [胡晓龙,王清远,谭莲飞.焊接孔对波纹钢腹板梁力学性能的影响[J].四川大学学报(工程科学版),2013,45(增1):31–37.]

|

| [14] |

Tan Lianfei, Wang Qingyuan, Wang Zhiyu. Experiment study on fatigue performance of the beam with corrugated steel webs[J]. Sichuan Building Sicience, 2012, 38(5): 5-7. [谭莲飞, 王清远, 王志宇. 波纹钢腹板梁疲劳性能的试验研究[J]. 四川建筑科学研究, 2012, 38(5): 5-7.] |

| [15] |

Wang Zhiyu, Wang Qingyuan. Fatigue experimental research and life assessment on welded joints with corrugated steel plates[J]. Journal of Building Structures, 2015, 36(9): 133-142. [王志宇, 王清远. 波形钢板焊接连接件的疲劳试验研究及寿命评价[J]. 建筑结构学报, 2015, 36(9): 133-142.] |

| [16] |

Wang Z Y, Wang Q Y. Fatigue strength of CFRP strengthened welded joints with corrugated steel plates[J]. Composites Part B:Engineering, 2015, 72: 30-39. DOI:10.1016/j.compositesb.2014.11.021 |

| [17] |

Yuan Shilei,Li Lang,Wu Min,et al.Test of quasi plane assumption and fatigue of box girders with corrugated steel web[J].Journal of Sichuan Univercity(Engineering Sience),2013,45(Supp 1):48–52. [袁世雷,李浪,伍敏,等.波纹钢腹板组合箱梁拟平截面假定的试验验证及破坏分析[J].四川大学学报(工程科学版)2013,45(增刊1):48–52.]

|

| [18] |

Yuan Shucheng, Dong Jiangfeng, Wang Qingyuan. Fatigue performance of box girder with corrugated steel web based on finite element simulation results[J]. Journal of Sichuan Univercity(Engineering Sience), 2016, 48(6): 77-82. [袁书成, 董江峰, 王清远. 基于有限元的波纹钢腹板组合箱梁疲劳损伤分析[J]. 四川大学学报(工程科学版), 2016, 48(6): 77-82.] |

| [19] |

秦世伦.材料力学 [M].成都:四川大学出版社,2011.

|

2017, Vol. 49

2017, Vol. 49