2. 暨南大学 力学与建筑工程学院, 广东 广州 510632

2. School of Mechanics and Civil Eng. Jinan Univ.,Guangzhou 510632,China

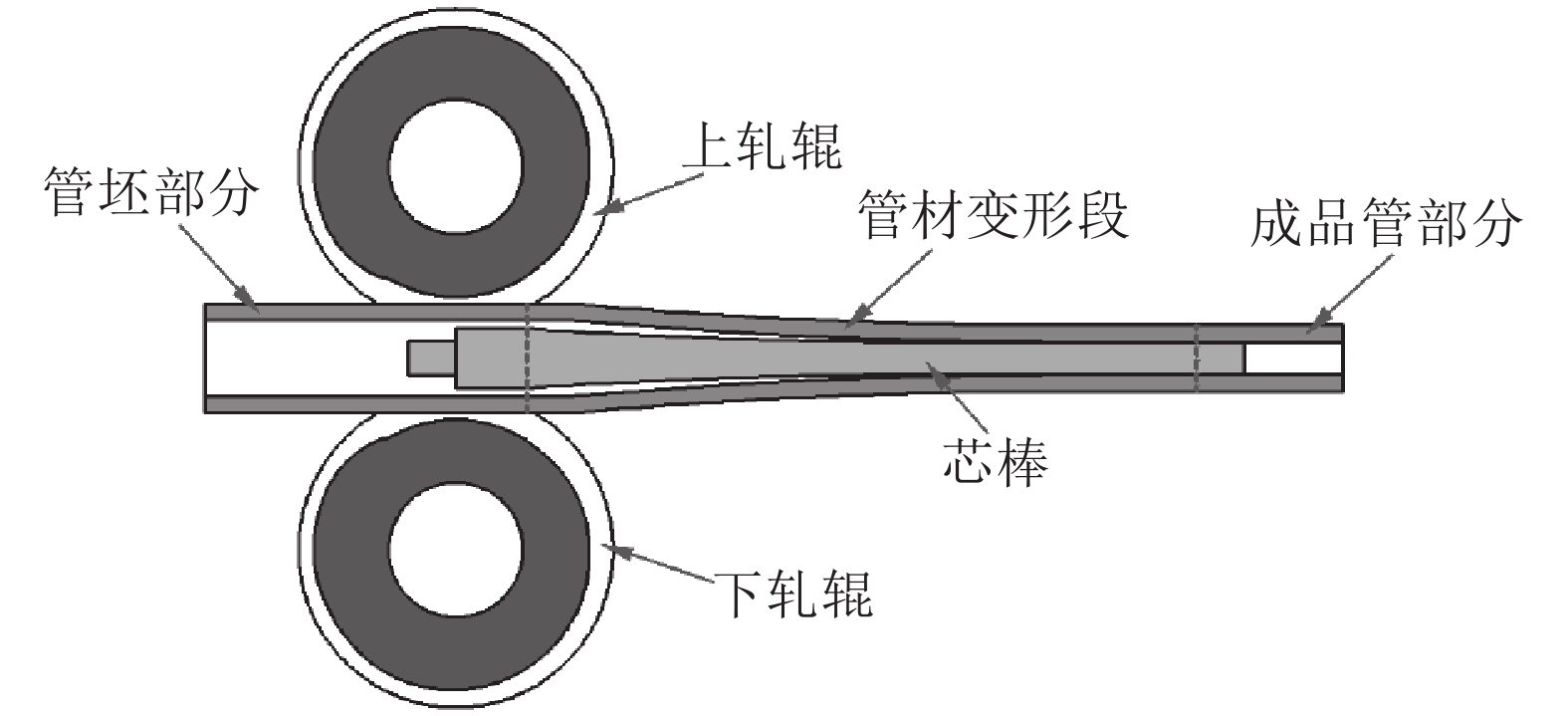

皮尔格冷轧技术作为冷轧无缝金属管材最主要的技术手段,具有材料利用率高、截面累积变形量大及加工精度高等特点,被广泛用于包括不锈钢、钛合金和锆合金等各类金属管材的加工制造[1–4]。图1为皮尔格冷轧示意图,从图1中可以看出,在皮尔格冷轧无缝钢管时,管材是在由轧辊和芯棒组成的随轧辊运动而不断变化的封闭孔型内发生变形的,上、下轧辊在轧槽圆周面上开有直径不断变化的孔型,芯棒的横截面直径与轧辊、轧槽孔型相对应,也是不断变化的[5]。由于轧制过程中孔型的变化,皮尔格冷轧过程可以分为不同的阶段,为了顺利实现管材的回转、送进,在管材变形段的前、后设置一段轧辊空转段,在保证管材与轧辊不发生接触的前提条件下进行送进和旋转动作;管材变形段可以分为变形压下段和精整段,变形压下段前期主要是发生减径变形,中后期主要发生减壁变形,所以又可以分为减径段和壁厚压下段;精整段主要是对管材进行精整作用。管材变形段中变形压下段和精整段长度的比例即为皮尔格冷轧重要的工艺参数Q值。

|

| 图1 皮尔格冷轧示意图 Fig. 1 Schematic view of cold pilgering |

由于其变形特点及孔型几何形状的复杂性,起初学者们只是利用有限元求解的方法对皮尔格冷轧过程进行定性研究[6–8]。后来随着技术手段的提高,学者们对皮尔格冷轧的研究也更加深入,其中:Montmitonnet等[9]对皮尔格冷轧锆合金管材时内表面润滑状态进行了理论研究。Hideaki等[10]利用雷诺方程提出一种新的润滑计算方法,Pociecha等[11]提出了新的皮尔格冷轧技术并对变形过程进行了分析。中国学者对皮尔格冷轧的研究主要集中在孔型的设计上[12–13]。

除皮尔格冷轧时孔型不合理选择影响轧制成形外,工艺参数选择不当也会对成品管材精度和质量有较大的影响。所以合理选择工艺参数至关重要,但是由于理论依据的缺乏,实际生产中工艺参数的选择主要依靠生产经验获得,因此会出现不合理性。而国内外鲜有学者对冷轧过程的工艺参数进行研究,Hideaki等[14]分析了皮尔格轧制的变形行为并得到了保证成品管表面质量所需的合适轧制工艺条件,Randall和Hideaki[15–16]等对皮尔格冷轧过程中工艺参数对管材尺寸精度的影响规律进行了分析研究,范涛[17]对三辊冷轧中工艺参数对成品质量的影响进行了研究,刘江林等[18]借助有限元模拟软件研究了冷轧工艺参数对TA18 钛合金管材金属流动及成形载荷的影响规律。

合理的工艺制度是影响金属成形过程组织性能的关键。目前国外学者对皮尔格冷轧无缝管组织性能方面研究的不多,Li等[19]对二辊冷轧钛合金过程中的织构演变进行了研究,而国内研究主要是针对304不锈钢板材的力学性能,鲜有学者对皮尔格冷轧管材组织演变进行系统研究。

因此,作者以304不锈钢为研究对象,首先通过对不同工艺参数下的皮尔格冷轧过程进行系统的数值仿真,分析不同工艺参数对皮尔格冷轧成形的影响规律,获得一组最优值。选用上述得到的最优工艺参数,利用LG–60轧机进行冷轧实验,对成品管精度及残余应力进行测量,验证仿真的准确性,并截取实验所获得管材不同变形段对皮尔格冷轧过程中组织演变进行研究。

1 皮尔格冷轧工艺参数鉴于皮尔格冷轧无缝钢管过程中管材变形特点,以及孔型的复杂性和实验操作难度较大,所以采用数值仿真技术,确定工艺方案以及建立数值仿真模型,进而分析研究不同工艺参数对皮尔格冷轧成形的影响规律。

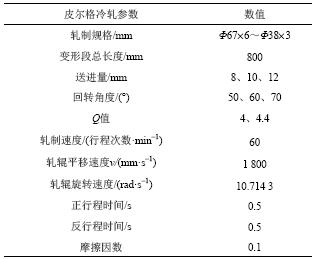

1.1 工艺方案制定及数值模型建立以LG–60皮尔格冷轧管机为原型建立数值仿真模型,图2为皮尔格冷轧模型。模型由上、下轧辊、管材、芯棒和推块组成,由于模具较304不锈钢强度大、硬度高,在成形过程中仅产生很小的弹性变形,所以将轧辊、芯棒、推块设定为刚体,而将管材设定为弹塑性体,材料为304不锈钢。

表1为模拟皮尔格冷轧参数,轧制规格初始管坯外径为67 mm,壁厚6 mm,成品管外径为38 mm,壁厚3 mm,其中摩擦类型全部选用库伦摩擦。为了吻合轧制过程中应力、应变的瞬态变化,仿真过程基于修正的拉格朗日法进行,材料模型遵守Prandtl–Reuss流动方程和Von Mises屈服准则,采用Newton–Raphson方法求解[18],采用DEFORM-3D进行有限元模拟。

选用实际生产中按照经验选取的常见工艺参数对轧制过程中的轧制力、等效应力、残余应力以及尺寸精度进行比较,分析工艺参数对冷轧成形的影响规律,其中包括送进量、回转角度和Q值。在不影响结果准确性的前提下,为了提高工作效率,在分析不同送进量对成形影响规律时,回转角度与Q值固定为60°和4.4;当分析不同回转角度对成形影响规律时,送进量与Q值固定为10 mm和4.4;当分析Q值对成形影响规律时,送进量与不同回转角度固定为10 mm和60°。

| 表1 皮尔格冷轧参数 Tab. 1 Parameters of cold pilgering |

|

|

| 图2 皮尔格冷轧模型 Fig. 2 Model of cold pilgering |

1.2 数值仿真结果分析 1.2.1 不同工艺参数对轧制力的影响

图3为不同工艺参数条件下轧制力变化曲线,图3(a)、(b)、(c)分别为不同送进量、不同回转角度、不同Q值下的轧制力对比曲线。从图3(a)中可以看出,当送进量增大时轧制力显著增加,不同送进量下最大轧制力相差达到100 kN以上,从图3(b)中可以看出,轧制力随着回转角度的增加有一定程度的增大,但是增幅较增大送进量时有一定程度的减小;通过图3(c)轧制力变化曲线可以看出当Q值减小时轧制力也明显增大。综合上述规律可以得出冷轧过程中轧制力随着送进量和回转角度增大而增大,随Q值的减小而增大。这是因为增大送进量和减小Q值时相当于增大了每个变形截面的变形量从而导致金属变形强烈引起了轧制力的增大,又因为在一个道次轧制完成后管材截面呈椭圆形,所以增大回转角度后间接增大了变形截面上部分区域的变形量从而引起了轧制力的增大。

|

| 图3 不同工艺参数条件下轧制力变化曲线 Fig. 3 Curves of rolling force change with different parameters |

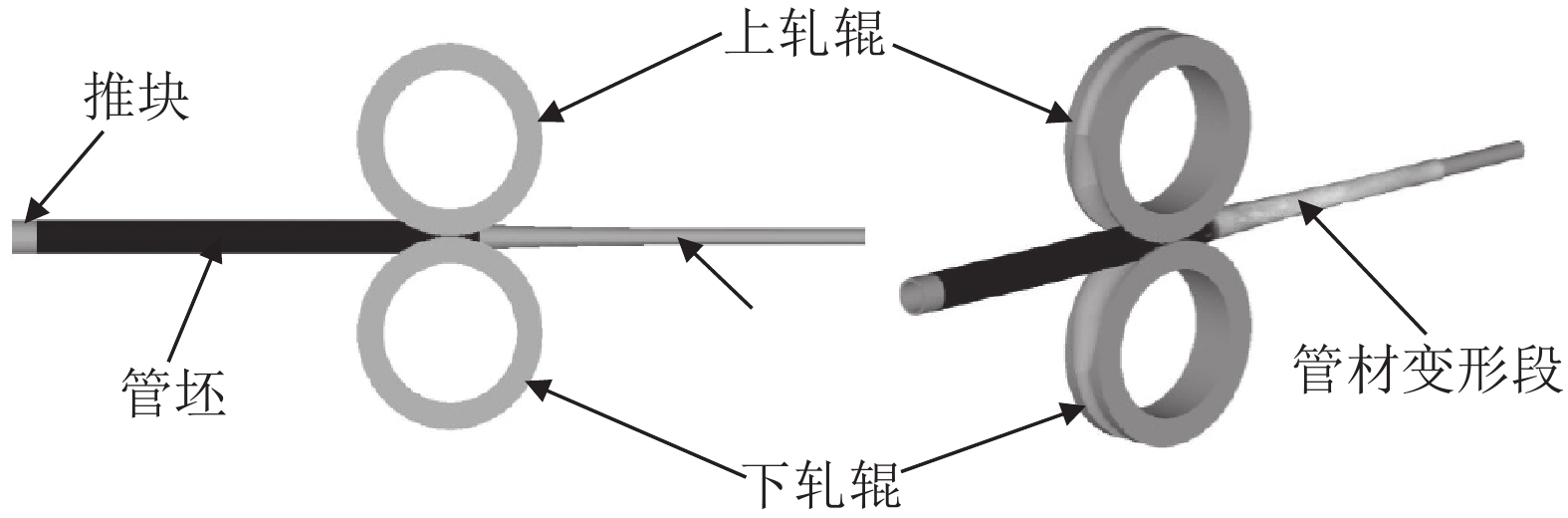

1.2.2 不同工艺参数对等效应力的影响

图4为不同工艺参数条件下最大等效应力变化曲线,图4(a)、(b)、(c)分别为轧制过程中不同送进量、不同回转角度、不同Q值下的最大等效应力对比曲线。从图4中可以看出:在轧制起始阶段不同送进量和回转角度下管材变形段上的最大等效应力基本一致,而不同Q值下的最大等效应力有一定的差异;轧制过程中管材变形段上的最大等效应力随送进量和回转角度增大而增大,随Q值的减小而增大,这也是因为在轧制过程中送进量和回转角度的增大以及Q值的减小引起了管材截面变形量的增大从而导致了最大等效应力的增大。且在整个轧制过程中在保证其他工艺参数相同的条件下Q值变化为4时的最大等效应力要大于送进量增大到12 mm和回转角度增大到80°下的最大等效应力。

|

| 图4 不同工艺参数条件下最大等效应力变化曲线 Fig. 4 Curves of maximum equivalent stress with different parameters |

1.2.3 不同工艺参数对残余应力的影响

图5为不同工艺参数条件下平均残余应力变化曲线。图5(a)、(b)、(c)分别为轧制过程中不同送进量、不同回转角度、不同Q值下的平均残余应力对比曲线。从图5中可以看出,轧制初期管材平均残余应力最大,随着轧制的进行管材平均残余应力呈减小的趋势。这是因为在轧制初期管材变形量大且变形不均匀导致残余应力大,而随着多个周期回转轧制和精整后管材应力状态的变化及管材金属的相变引起了残余应力的减小。从图5(a)中可以看出,变形段平均残余应力随送进量的增大而增大,且送进量越大残余应力的增幅越大;从图5(b)中可以看出,变形段平均残余应力随回转角度的增大而增大,但是增幅并不显著;从图5(c)可以看出变形段平均残余应力随Q值的减小而增大且Q值为4时的残余应力要比Q值为4.4时的残余应力有明显的增加。

|

| 图5 不同工艺参数条件下平均残余应力变化曲线 Fig. 5 Curves of average residual stress with different parameters |

1.2.4 不同工艺参数对回弹的影响

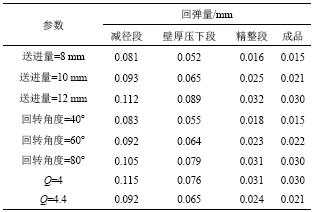

在研究工艺参数对皮尔格冷轧回弹的影响规律时分别截取减径段、壁厚压下段、精整段和成品4个阶段管材横截面上不同变形区域各点回弹值进行分析。表2为不同工艺参数下不同变形段管材横截面上各点回弹量对比。从表2中可以看出,在轧制过程中管材横截面各点回弹值随着送进量和回转角度的增大而增大,随Q值的减小而增大,这是因为当上述工艺参数变化时变形量及管材应力增大导致的。

| 表2 不同工艺参数管材横截面上各点回弹量对比 Tab. 2 Contrast of springback on each cross section with different parameters |

|

1.2.5 讨论

综合上述不同工艺参数对皮尔格冷轧成形的影响规律和仿真数据可以得出增大送进量和回转角度以及减小Q值均会引起轧制力的增加,而轧制过程中轧制力的增大会加速轧辊的磨损,对驱动设备提出更高要求的同时增加了能耗。在上述不同的工艺参数条件下,整个变形段中管材所受的等效应力均在400 MPa以上,故上述工艺参数条件均可以满足管材的塑性成形要求,但在送进量增大到12 mm、回转角度增大到80°、Q值变为4的情况下,在轧制过程中管材最大等效应力均超过了900 MPa,超出了304不锈钢的强度极限,极有可能在轧制过程中形成裂纹或其他缺陷。残余应力是衡量管材性能的重要指标之一,送进量为10 mm和8 mm条件下管材平均残余应力的变化并不显著,但当送进量增大到12 mm和Q值变为4时管材平均残余应力比较为明显的增加,这将对管材性能造成不利的影响。当送进量增大到12 mm以及Q值变为4时,成品管回弹将大于标准要求大0.04 mm,而增大回转角度有利于提高管材的圆度同时也会在一定程度上增大外径的回弹。所以综合轧制生产效率和产品性能等多方面因素考虑,选取送进量为10 mm、回转角度为60°以及Q值为4.4时可以较好地满足成形要求。

2 实验验证及组织演变实验采用某不锈钢管厂LG–60轧机进行轧制。根据数值仿真得到的结果,工艺参数中取送进量为10 mm,回转角度为60°,Q值为4.4。

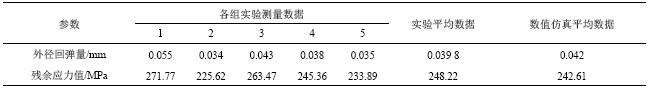

2.1 实验验证对轧制实验得到的管材不同位置随机抽5处进行外径回弹量和残余应力测量,采用加拿大Proto-X射线残余应力测试仪测量残余应力。表3为实验测量结果与数值仿真结果对比,从表3中可以看出,实验结果数值仿真结果基本一致,误差在合理范围之内,进一步验证了数值仿真的准确性。

| 表3 实验测量结果与数值方针结果对比 Tab. 3 Comparison between experimental results an simulation results |

|

2.2 组织演变

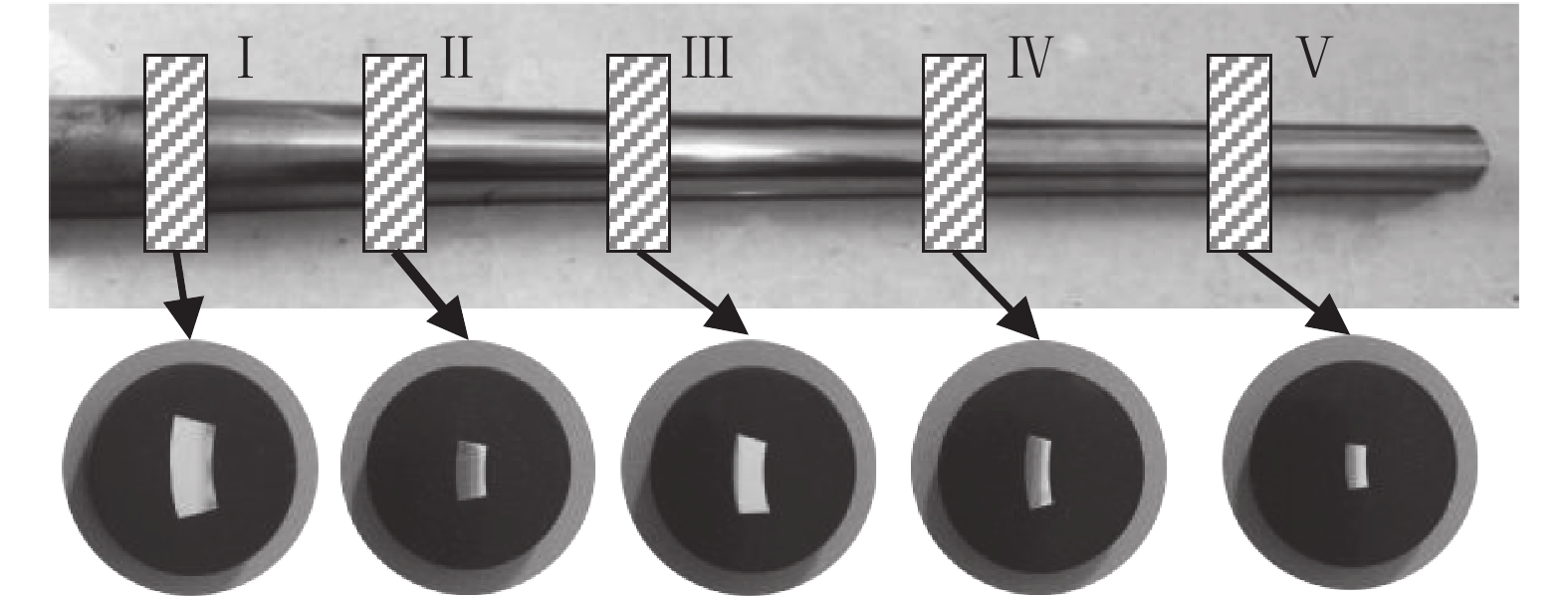

图6为实验试样照片。如图6所示,分别对轧制过程中管材变形阶段不同位置Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ进行取样,其中,变形段Ⅰ为轧前管坯,变形段Ⅱ、Ⅲ、Ⅳ为轧制过程中管材不同阶段,变形段Ⅴ为成品段。

对5个不同的试样进行镶嵌和抛光腐蚀处理,利用金相显微镜、扫描电镜及X射线衍射仪对试样进行拍照和分析,研究皮尔格冷轧变形过程组织性能和演变规律。

|

| 图6 实验试样 Fig. 6 Experimental sample |

2.2.1 显微组织

图7为不同变形阶段金相组织,图7(a)、(b)分别为变形段Ⅰ、Ⅱ试样的金相组织图。从图7(a)可以看出,轧前母材组织较为均匀,晶界清晰,为单一奥氏体组织,此时金属还未发生变形,位错密度的分布是较为均匀的,平均晶粒尺寸约为50 μm。当轧制进行到阶段Ⅱ时,可以清楚观察到奥氏体晶粒内部出现了部分的剪切滑移线,如图7(b)所示,随着变形量的增大,晶粒发生了碎化,奥氏体晶粒大小分布不均匀,从而导致了管材残余应力明显增大;随着变形量的增大,晶粒中剪切滑移不断增强,且剪切滑移方向呈无规则分布,使晶界很难被分清,这是因为皮尔格冷轧过程中管材不断旋转和送进引起的复杂变形特点导致的;变形的加剧使得试样内部产生了大量位错,位错密度及其缠结程度显著加剧,当位错的运动受到阻碍后,试样内部出现了形变孪晶以协调剧烈的塑性变形,形变孪晶和运动位错产生交互作用,随着变形量的增大,形变孪晶与位错间的交互作用更加剧烈,导致位错运动受阻,从而使得晶粒进一步碎化。

|

| 图7 不同变形段金相组织 Fig. 7 Metallographic microstructure of different deformation zones |

2.2.2 扫描电镜观察

图8为不同变形段SEM组织形貌图。从图8中可以看出,轧前奥氏体组织均匀,晶界清晰,轧后成品管晶粒中出现明显的滑移线且方向分布无规律,原始晶粒有一部分被拉长;轧前管坯和轧后成品管晶界处均有少量的疑似析出物。选取管坯和成品管上4处不同位置分别标记为1#、2#、3#、4#,其中,1#和2#为基体组织,3#和4#为疑似析出物,对其进行EDS分析;图9为EDS检测结果,通过对检测结果分析可以得出,3#和4#的析出物为Cr23C析出颗粒,304不锈钢中碳化物的析出在一定程度上会加剧304不锈钢的加工硬化,降低塑性,不锈钢中富铬碳化物的析出会使得晶界和邻近区域的铬含量下降,而不锈钢之所以不锈正是因为铬元素的存在,但是Cr23C的存在会导致晶间腐蚀,对不锈钢管抗腐蚀性能有不利的影响。对比轧前与轧后钢管SEM组织形貌可以看出,轧前管坯已经有碳化物的析出但数量很少,在冷轧过程中晶界处析出物较轧前管坯并无明显的增加,这也证明了皮尔格冷轧不会造成不锈钢管晶间碳化物析出的增加,也不会由此引起材料抗晶间腐蚀能力的严重下降。

|

| 图8 轧制前后SEM组织形貌 Fig. 8 SEM morphology before and after rolling |

|

| 图9 EDS检测结果 Fig. 9 Detection results of EDS |

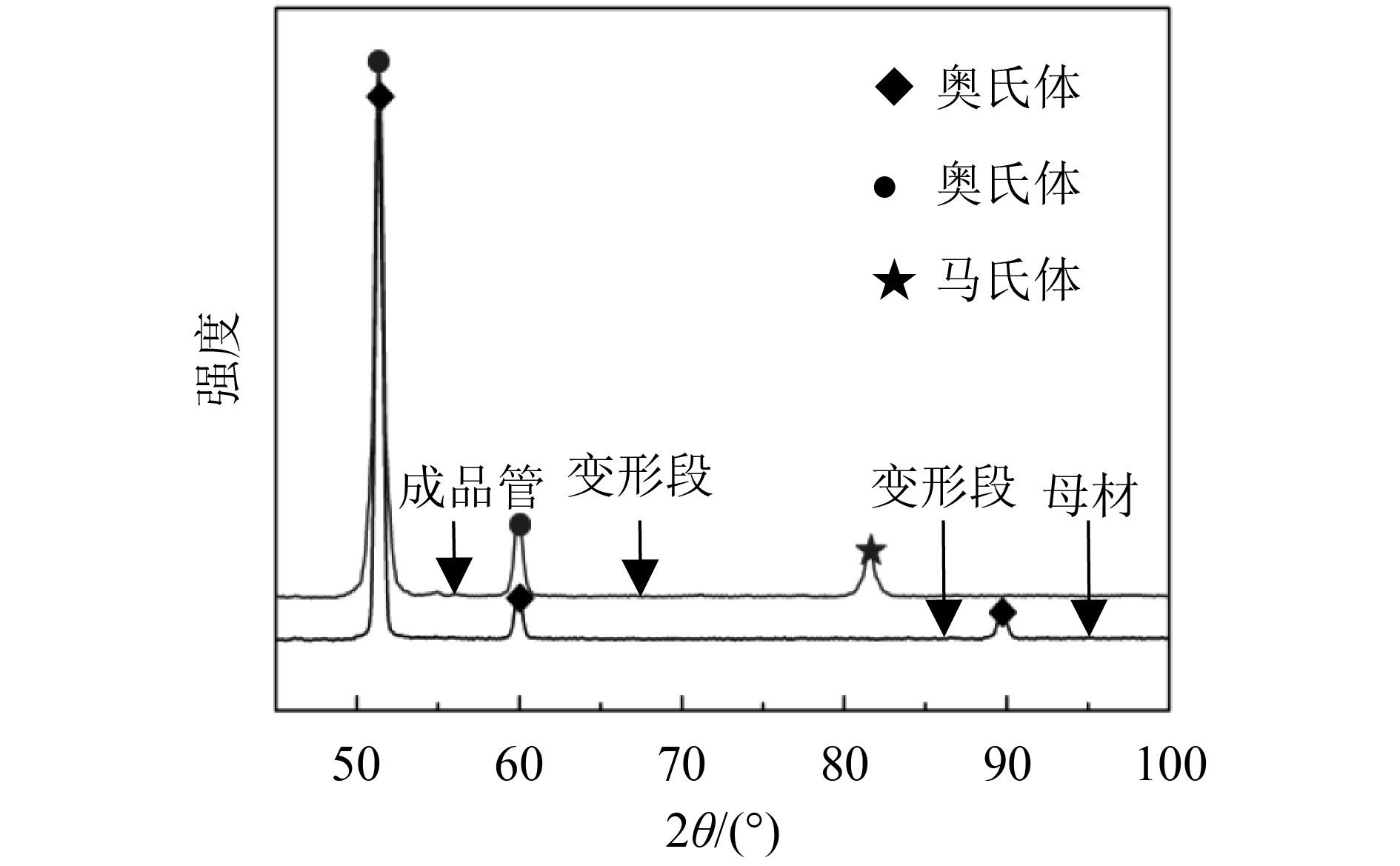

2.2.3 XRD物相分析

图10为不同变形段试样XRD图谱。从图10中可以看出,在经过多道次轧制后,伴随着晶粒取向的变化,有少量的板条状

|

| 图10 不同变形段试样的XRD图谱 Fig. 10 X-ray diffraction patterns of different deform ation zones |

3 结 论

通过对不同工艺参数下的皮尔格冷轧过程数值仿真数据进行对比分析。结果表明:轧制过程中轧制力、管材变形段最大等效应力和平均残余应力以及管材变形段回弹量均随着工艺参数的变化而变化;送进量和回转角度的增大以及Q值的减小将会引起轧制力、管材变形段最大等效应力、平均残余应力和回弹量的增大;增大送进量和减小Q值会导致管材圆度下降,而增大回转角度会使管材圆度增大。

通过工艺参数对皮尔格冷轧成形的影响规律分析得出的最优工艺参数进行轧制实验,测量成品管外径尺寸和残余应力并与数值仿真结果进行对比,可以得出两者数据误差在合理的范围之内,验证了数值仿真的准确性。

截取钢管不同变形段进行组织性能测试。结果表明:轧制过程中随着变形量的增大,使得试样内部产生了大量位错,晶粒发生了碎化,晶粒尺寸减小;通过扫描电镜能谱和X射线衍射仪分析得到,304不锈钢管冷轧前管坯已有碳化物的析出,皮尔格冷轧过程不会引起碳化物析出的增加,轧制过程中有奥氏体γ相转变为

| [1] |

Stinnertz B. Cold reducing of non-ferrous metal tubes by the cold-pilgering process[J]. Tube Pipe Technology, 1988, 87(2): 27-31. |

| [2] |

Lodej B, Niang K, Montmitonnet P. Accelerated 3D FEM computation of the mechanical history of the metal deformation in cold pilgering of tubes[J]. Journal of Materials Processing Technology, 2006, 177(1/2/3): 188-191. |

| [3] |

Libura J. Mathematical model of tube cold rolling in pilger mill[J]. Journal of Materials Processing Technology, 1992, 34(1/2/3/4): 325-332. |

| [4] |

Ukai S, Mizuta S, Yoshitake S. Tube manufacturing and characterization of oxide dispersion strengthened ferritic steels[J]. Journal of Nuclear Materials, 2000, 283(1): 702-706. |

| [5] |

Huang Liang, Xu Zhe, Dai Chun. Three-dimensional FE simulation of multi-strokes cold pilgering of TAl8 titanium alloy tube:I.Theoretical analysis,modeling and validation[J]. Rare Metal Materials and Engineering, 2013, 42(3): 524-529. [黄亮, 徐哲, 代春. TAl8钛合金管材多行程皮尔格冷轧过程三维有限元模拟:I理论解析、模型建立与验证[J]. 稀有金属材料与工程, 2013, 42(3): 524-529.] |

| [6] |

Mulot S, Hacquin A, Montmitonnet P. A fully 3D finite element simulation of cold piligering[J]. Journal of Materials Processing Technology, 1996, 60(4): 505-512. |

| [7] |

Montmitionnet P, Loge R, Hamery M. 3D elastic-plastic finite element simulation of cold pilgering of zircaloy tubes[J]. Journal of Materials Processing Technology, 2002, 125(9): 814-820. |

| [8] |

Harada M, Honda A, Toyoshima S. Simulation of cold pilgering process by a generalize plane strain FEM[J]. ASTM Special Technical Publication, 2006, 14(67): 233-247. |

| [9] |

Montmitonnet P, Farrugia D, Aubin J L. Internal surface roughness of cold pilgered zircaloy tubes[J]. Wear, 1992, 152(2): 327-342. DOI:10.1016/0043-1648(92)90130-Z |

| [10] |

Hideaki A, Takashi N, Yuuya K. Lubrication of tube in cold pilgering[J]. Journal of Materials Processing Technology, 2014, 214(8): 1627-1637. DOI:10.1016/j.jmatprotec.2014.03.004 |

| [11] |

Pociecha D, Boryczko B, Osika J. Analysis of tube deformation process in a new pilger cold rolling process[J]. Archives of Civil and Mechanical Engineering, 2014, 14(3): 376-382. DOI:10.1016/j.acme.2014.01.001 |

| [12] |

Yan Feifei.Pass design of LG730 cold-rolling pilger mill and its finite element simulation in the rolling process[D].Qinhuangdao:Yanshan University,2015. [闫菲菲.LG730冷轧管机孔型设计及其轧制过程仿真[D].秦皇岛:燕山大学,2015.]

|

| [13] |

Zhou Xiaofang. Pass design of two-high cold rolling pilger mill[J]. Forging&Stamping Technology, 2012, 37(3): 55-58. [周小芳. 二辊周期式轧管机孔型设计[J]. 锻压技术, 2012, 37(3): 55-58.] |

| [14] |

Hideaki A, Munekatsu F. Method of evaluating workability in cold pilgering[J]. Journal of Materials Processing Technology, 2012, 212(8): 1687-1693. DOI:10.1016/j.jmatprotec.2012.03.012 |

| [15] |

Randall S N, Prieur H. Tubular production in the cold pilger machine[J]. Iron Steel Engineering, 1967, 67(2): 109-117. |

| [16] |

Hideaki A, Tetsuya I, Yoshiaki Y. Dimensional accuracy of tubes in cold pilgering[J]. Journal of Materials Processing Technology, 2016(1): 277-287. |

| [17] |

Fan Tao.Research on three-roller cold rolling process of 302 stainless steel tube[D].Shenyang:Shenyang Ligong University,2012. [范涛.302不锈钢管件三辊冷轧工艺研究[D].沈阳:沈阳理工大学,2012.]

|

| [18] |

Liu Jianglin, Zeng Weidong, Du Zilong. The influence rule of rolling process parameters on metal flow and forming load of TA18 alloy tube during cold rolling[J]. Titanium Industry Progress, 2015, 32(3): 21-25. [刘江林, 曾卫东, 杜子龙. 冷轧工艺参数对TA18钛合金管材金属流动及成形载荷的影响规律[J]. 钛工业发展, 2015, 32(3): 21-25.] |

| [19] |

Li H, Zhang H Q, Yang H. Anisotropic and asymmetrical yielding and its evolution in plastic deformation:Titanium tubular materials[J]. International Journal of Plasticity, 2017, 90: 177-211. DOI:10.1016/j.ijplas.2017.01.004 |

2017, Vol. 49

2017, Vol. 49