2. 中国科学院大学 化学与化学工程学院,北京 100049;

3. 四川大学 化学工程学院,四川 成都 610065

2. School of Chemical Eng.,Univ. of Chinese Academy of Sciences,Beijing 100049;

3. School of Chemical Eng.,Sichuan Univ.,Chengdu 610065

随着人们环保意识的增强,环境污染问题已经成为全民关注的热点问题。中国主要的环境污染来自工业生产,其中,化工行业生产占较大比例。根据有关资料显示[1],化学工业排放的废水、废气、废渣分别占全国工业总排放量的20%~23%、5%~7%和8%~10%。

中国现代化进程的不断推进使得化工产品的刚性需求巨大,其中,大量的化学品如环氧丙烷、环氧氯丙烷和盐酸羟胺等,都经氧化反应制备。然而,现有的工业生产技术普遍存在能耗高、环境污染严重与副产物多、产品选择性低等问题。新型绿色制备工艺开发、现有技术优化升级、化学品的上下游一体化开发已成为未来发展的必然趋势。采用绿色氧化剂H2O2反应制备基础化学品的工艺流程,因其简单的工艺流程和环境友好的优点,引起越来越多科研工作者的兴趣。但是,H2O2氧化过程是传递控制的强放热多相化学反应,氧化反应器设计和工程放大必须解决高效混合、快速换热和安全性等问题,而氧化副产物的高效分离是另一类的共性问题。

基于以上情况,在深入剖析本领域国内外研究现状的基础之上,结合关键科学问题、重点研究内容及研究方向,初步构建H2O2环氧化工业生产新体系,开展相关前沿探索基础理论及核心技术的工业化应用。

1 国内外H2O2氧化体系研究进展H2O2在化学品合成领域主要应用在烯烃环氧化(主要是丙烯制环氧丙烷、氯丙烯制环氧氯丙烷)、苯和苯酚的羟基化,以及其他化学品的合成。国内自主创新的H2O2氧化工艺是以H2O2为氧化剂,在钛硅分子筛催化下的氧化反应,具有原子经济、环境友好等优点。结合本研究内容,现主要介绍H2O2为氧化剂的丙烯环氧化制备环氧丙烷、氯丙烯环氧化制备环氧氯丙烷以及氨肟化制备盐酸羟胺等3个工艺在国内外的研究进展。

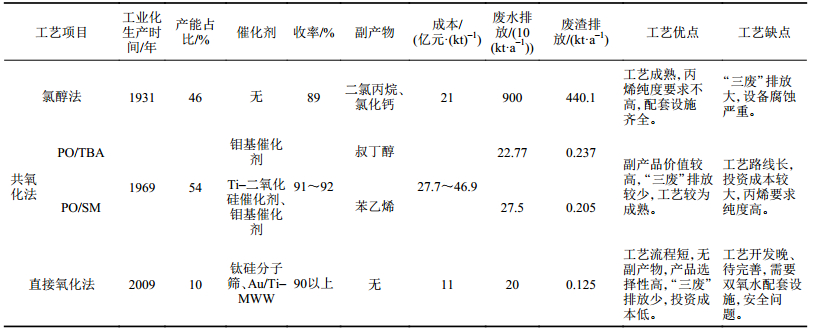

1.1 H2O2氧化丙烯制备环氧丙烷目前,工业上生产环氧丙烷主要有氯醇法、共氧化法以及H2O2直接氧化法3种工艺方法。表1是3种工艺方法的数据对比。

氯醇法[2–5]制备环氧丙烷主要通过氯醇化反应、环氧化反应(皂化反应)和精制等过程。氯醇化反应是丙烯与氯气或者次氯酸生成氯丙醇,环氧化反应是氯丙醇和碱反应生成粗制环氧丙烷,精制过程是由粗产品制备精制PO的过程。该方法流程较短,工艺技术成熟,但是,设备腐蚀严重,“三废”问题突出。

共氧化法分为乙苯法(PO/SM)[6–7]和异丁烷法(PO/TBA)[8–9],主要反应是将乙苯(或异丁烷)经过氧化制备乙苯过氧化物(或异丁烷过氧化物),再与丙烯生成PO,同时联产苯乙烯(或叔丁醇)。该技术方法“三废”排放较少,但是流程长,投资大[10]。日本研究人员还开发了一种过酸法[11],该方法以乙醛为原料,将乙醛氧化成乙酸,再和丙烯反应制备PO,该方法工业化报道较少。

H2O2氧化丙烯制备环氧丙烷(HPPO)的相关报道或文献已较多,但由于该工艺方法具备绿色环保的特点,符合现在行业发展趋势,仍有很多新工艺的研究不断报道[12]。专家预计,HPPO工艺将成为今后PO生产的主要技术路线[13],主要原因是HPPO方法与现有的工业化生产方法相比,具有流程简单,副产物少且环境污染小等特点,符合未来发展的趋势。

目前全球环氧丙烷供应呈上升趋势,2012年总供应量超过776

在比利时的安特卫普,巴斯夫公司于2006年开始建设、2008年投产的300 kt/a装置是首次将HPPO工艺作为工业化生产工艺[14]。SKC、DOW公司也分别于2008年建成HPPO工艺的工业化生产装置并投产。SKC公司分两步扩大在韩国蔚山的HPPO装置的产能,到2016年一共建成两套200 kt/a产能的HPPO装置[15]。

中国现有工艺采用的全部是氯醇法,规模小,原料和能耗高,“三废”污染严重,生产技术与世界水平差距很大[16]。同时,研究者们不断引进国外先进工艺,上海赛科石油化工公司计划建造300 kt/a HPPO装置,并委托有关公司进行环境影响评价,发布了环境影响公示,征求公众意见。德国赢创工业集团与中国吉林省代表团签署了一项非排他许可协议,将在中国吉林省兴建并运营HPPO工厂,该环氧丙烷工厂将由吉林神华集团有限公司和吉化北方化学工业有限公司即将成立的合资公司负责建造,年产能将达300 kt/a[17]。但是,该方法专利主要由国外公司掌握,国内亟需提升行业水平,开发新型PO制备方法以打破国外垄断。本研究研发设计的HPPO工业化生产装置就是在这个背景下进行的,研究完成后将打破国外技术垄断的现状,对国内环氧丙烷行业具有重大的战略意义。

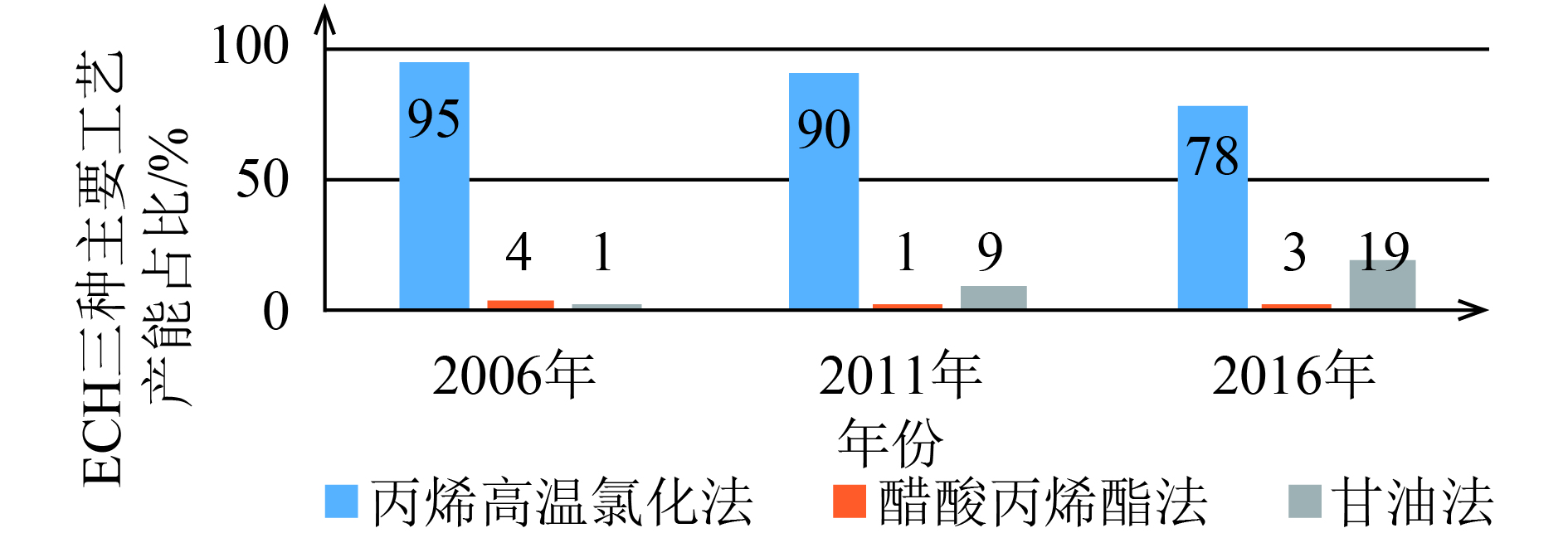

1.2 H2O2氧化氯丙烯制备环氧氯丙烷现今全球环氧氯丙烷行业呈现3个特点:1)区域发展极度不平衡,美国、日本、西欧与中国的合计总产能占世界的90%;2)产能更加集中,跨国公司扩张力度加大,产能主要集中在美国陶氏化学公司、Hexion专用化学品公司、法国Solvary等3家企业;3)亚洲产能迅速上升,亚太地区尤其是中国的生产能力与消费能力快速增长。国内外目前的环氧氯丙烷工业化生产还主要是丙烯高温氯化法、醋酸丙烯酯法和甘油法这3种工艺,其中,丙烯高温氯化法占绝大部分。图1是3种工艺产能占比。

|

| 图1 制备ECH的3种工艺产能占比 Fig. 1 ECH capacity ratio of three production way |

丙烯高温氯化法工艺过程主要分3个单元:丙烯高温氯化制备氯丙烯、氯丙烯经过氧化剂氧化制备二氯丙醇、二氯丙醇环氧化制备ECH。该方法生产过程灵活,工艺成熟且操作稳定,在生产环氧氯丙烷的同时还能生成一些比较重要的化学中间品,比如甘油和氯丙烯。同样缺点也很明显,反应过程使用的氯气有毒,容易造成设备的严重损坏,因此对设备的材质和安全性能要求十分严格。同时,该反应制得副产物多,产品选择性较低,废水处理代价较高。

醋酸丙烯酯法是以丙烯为原料,先将制成醋酸丙烯酯,然后进行环氧化制备ECH。在20世纪80年代,该工艺先后由前苏联科学院和日本昭和电工公司分别开发成功。其中,前苏联采用先氯化后水解的生产工艺,而日本昭和电工则采用的是先水解后氯化的生产工艺。相对于传统的丙烯高温氯化法来说,醋酸丙烯酯法具有反应条件温和易于控制、操作稳定等优点,大大减少了丙稀、氢氧化钙和氯气的用量,同时减少的还有反应副产物和含氯化钙废水的排放量。另外,整个工艺过程中没有盐酸产生,设备腐蚀较轻,还可以得到高纯度烯丙醇这一中间产物。然而该方法也有其缺点:工艺流程较长,催化剂寿命短,投资费用相对较高等。

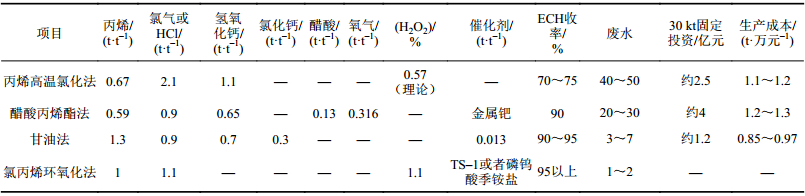

表2为这4种工艺的数据指标。由表2可以明显看出:前两种方法有废水废渣排放较多,环境污染严重;氯消耗大,设备腐蚀严重;副产物多,产品收率低等缺点[18–20]。而甘油法近年来发展较快,但甘油法制环氧氯丙烷技术及产业的发展存在很大的不确定性[21],主要有以下几个原因:1)甘油原料的稳定供应存在风险;2)甘油的价格存在上涨因素;3)技术上存在缺陷;4)环保问题突出,“三废”处理成本高;5)对于甘油法制环氧氯丙烷绿色化的解读有待商榷。因此,不管是从工艺技术方面、未来发展方面、还是绿色环保方面,直接环氧化法制环氧氯丙烷都将是更具前景的生产工艺。直接环氧化工艺一旦实现工业化应用,将最终取代丙烯氯醇化法,成为环氧氯丙烷技术市场的主流[21]。

孙渝等[22]指出可以从丙烯高温氯化得到氯丙烯再进一步环氧化合成环氧氯丙烷,可以充分利用现有丙烯高温氯化的技术,又能够避免氯醇法自身的缺点。氯丙烯环氧化使用的氧源主要有过氧酸(如Interox公司的两步法[23]使用的过乙酸或过丙酸)、烷基过氧化氢(如叔丁基过氧化氢或乙苯过氧化氢)、H2O2,其中:以过氧酸为氧源的方法Interox公司已于1979年进行了小型中试,但并未见后续工业化报道;以烷基过氧化氢为氧源的方法由于流程复杂,反应器设计复杂导致总投资过大,所以至今未见中试及工业化报道。

在此背景下,本研究完成后将建成H2O2制备ECH的中试装置,填补国内外H2O2制备ECH的工业化生产空白,达到世界领先水平,将会是中国环氧氯丙烷行业一个重要的里程碑。

1.3 氨肟化制备盐酸羟胺羟胺单体极不稳定,常温下碰撞或摇动即发生分解,因此羟胺常常以羟胺盐的形式存在,羟胺盐主要有硫酸羟胺、磷酸羟胺以及盐酸羟胺等。羟胺及其盐作为重要的化工原料,广泛用于医药、染料、农药、化纤等领域,目前主要用于合成酰胺,这部分用途占其生产总量的80%左右[24]。但随着其他用途的不断发展,如合成酮肟[25]、异恶草酮除草剂[26]、紫苏葶甜味剂[27]、水杨醛衍生物[28]等,其应用前景也会越来越广阔。

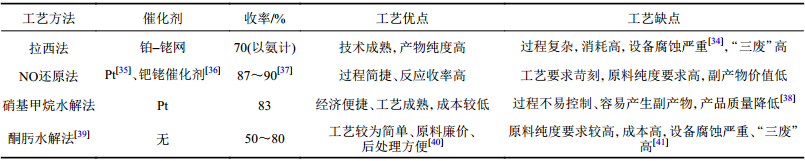

盐酸羟胺的工业化生产情况报道较少,目前已知的传统盐酸氢胺制备方法有硝基甲烷水解法[29]、酮肟水解法[30]、拉西(Raschig)法[31]、亚硝酸钠合成法[32]、二磺酸铵盐水解法等[29]、NO催化还原法[33]等。表3是工业上主要生产工艺的数据指标。如表3所示,以上工艺方法大多存在工艺复杂、副产物多、污染严重、产品收率低等缺点。随着人们环保意识的加强,国家不断加强对环保和安全生产的要求,上述传统工艺的缺陷愈发明显,因此,亟需对现有工艺进行改善或两者开发新的盐酸羟胺的绿色合成工艺。

在一些新的盐酸羟胺的绿色合成工艺中,Mantegazza等[42]以TS–1分子筛为催化剂,在70~80℃和常压下催化氨水和H2O2一步合成羟胺。但是,该方法制得的羟胺性质不稳定,极易分解,因此,在此基础上可以寻找一种载体使得羟胺可以稳定存在,再通过其他方法脱除载体。按此思路可以寻求一种盐酸羟胺的合成新工艺。鉴于以上传统工艺的诸多缺点,本研究将开展H2O2高效氧化氨肟化制备盐酸羟胺合成的工业化研究探索,并开发相应的的工业化生产装置和工艺。

2 凝练关键科学问题通过以上对3种基础化学品制造工艺的研究现状可以看出,双氧水氧化工艺与传统工艺相比具有明显优势,可以有效解决传统工艺“三废”高和经济性差等问题,代表产品绿色制造的方向。但目前双氧水氧化工艺在工业化过程中,存在着一些亟待解决的共性问题,例如工艺稳定性问题、反应器高效设计和放大、产品的高效分离和安全性等。

因此,针对H2O2氧化体系的发展要求,基于化学品氧化制造绿色化、经济型以及安全性这一重大需求,并根据以上现有国内外科学研究及工业化生产现状,初步凝练了3大科学问题:

1)H2O2氧化体系的分子混合与界面传递机理;

2)从微观分子到介观到宏观反应器的跨尺度传递与反应耦合机制;

3)反应器放大规律及过程强化新途径。

2.1 H2O2氧化体系的分子混合与界面传递机理微观混合(单相或复杂多相体系)是从湍流分散后的最小微团(Kolmogorov尺度)到分子尺度的物质均匀化过程,这种小尺度均匀化的过程对精细化工、石化以及制药行业所经常涉及的复杂快速反应有着直接重要影响。特别是对于H2O2快速氧化反应,微观混合对反应系统产品的分布和质量以及操作稳定性的影响是显著的。H2O2氧化反应器内混合状况不好会导致更多的副产物形成,这不仅使得原材料的浪费,而且增加了成本和后续纯化产品的难度,同时,还会造成产物发生二次反应,导致反应选择性及催化剂寿命降低,局部温升诱导副反应,轻则工厂停车,重则发生安全事故。

目前单相微观混合的研究已有很多,而对多相体系的研究报道相对较少,且研究结论中的分歧较多,仍需对多相体系的混合过程进行深入研究[43]。同时,也有较多文献[44–45]对单相和多相体系的微观混合做了充足的综述总结,本文不做赘述。

考虑到包括H2O2氧化体系在内的较多化工生产过程,比如液液萃取、气液吸收、晶体生长、蒸发干燥等都涉及多相流和界面传递,深入了解这些多相流动过程和界面传递的机理,建立准确的预测模型,对于工业两相流设备的设计和高效安全可靠的运行具有重要的学术意义和工业实用价值。

| 表1 环氧丙烷3种工艺的数据指标 Tab. 1 Data indicators for three processes of propylene oxide |

|

| 表2 ECH4种生产工艺的数据指标 Tab. 2 Data index of four ECH production processes |

|

| 表3 主要的盐酸羟胺制备方法数据 Tab. 3 Processing data for the preparation of hydroxylamine hydrochloride |

|

2.2 从微观分子到介观到宏观反应器的跨尺度传递与反应耦合机制

反应器内跨尺度传递与反应耦合机制如图2所示,多相反应是在尺度(~10 m)的多相反应器中进行,对其进行优化设计,需要充分理解反应器内颗粒(群)或涡尺度(~10 mm)的流动、分散和混合规律,因为小尺度上的行为与反应物分子尺度混合及反应密切相关。具体地说,在多相反应器中,固体颗粒或流体在宏观反应器局部微环境影响下不断地移动,并与其他反应物通过分子接触进行反应;反过来,局部行为(流动、混合、传热和反应)的积分即是反应器的整体性能。反应器的研究需要从研究小尺度规律,模型化并耦合到宏观尺度模型中开展反应器的数值模拟。同时,化工行业主要面临复杂的多相流体系统,目前的流动、传递和反应耦合过程是基于单尺度统计平均的传统连续介质方法,难以满足产品结构和工艺要求的精确设计[46],因此,必须找到从微观分子到介观再到宏观反应器的跨尺度传递与反应耦合机制。

2.3 反应器放大规律及过程强化新途径反应器放大是从实验室走向工业化过程中,通过反应器尺寸的放大,希望在大尺寸反应器内重复出小反应器的反应效果。但如前所述,多相反应过程是一个复杂的多尺度耦合过程,放大过程中控制因素很多,很难做到反应器内局部行为(流动、混合、传热和反应)与小反应器完全一致,就造成了放大反应器的反应效果与小反应器之间的差异,这就是放大效应。反应器的放大研究就是要通过多尺度、多层次的研究方法,认识反应器放大规律,通过优化设计,尽可能减小放大效应,尽量接近实验室的反应效果。

|

| 图2 反应器内跨尺度传递与反应耦合机制[47] Fig. 2 Reactor internal cross-scale transfer and reaction coupling |

传统的放大方法依靠经验模型逐级放大方法,周期长,物耗高;国际上,反应器放大新途径是数值放大方法,理想的数值放大可以达到一站式放大。为了使工业反应器反应效果接近实验室结果,除了常规的实验室反应器放大手段之外,可以通过一些新的过程强化技术,有效改善反应器内局部微环境,更好地解决放大效应。

针对钛硅分子筛TS–1催化丙烯与H2O2反应制备PO、钛硅分子筛TS–1催化氯丙烯直接环氧化合成ECH,以及H2O2、氨气、酮和氧化氨肟化制备盐酸羟胺的3种H2O2氧化体系,根据H2O2反应体系多尺度微观混合与氧化反应的协同规律,发展基于机理的多尺度混合、传递及化学反应的多过程耦合模型,发展满足高浓度工业反应与分离设备计算的高效模拟与优化技术,构建反应器传递参数与反应选择性、催化剂稳定性的定量模型关系,发明强化混合、高传热性能的新结构组合反应器,掌握反应器放大规律及过程强化新途径,实现多相传递与氧化反应速率的匹配与协同强化,实现绿色氧化剂H2O2的3种目标体系从实验室研究到工程放大的目标。

3 科学问题解决思路 3.1 过程耦合模拟过程耦合能够强化物质和能量耦合的效果,还能够有效地降低设备投资费用和过程操作费用,打破了常规设定在系统结构上的限制。本研究对过程耦合的模拟能够验证耦合可行性与效果,还能有效地节约成本,这为化学化工领域研究带来了新的可能性,也将为本领域的研发工作提供更有力的手段。但黄青山等[48]指出,对于放热量较大的反应体系,存在多相流动、传质、传热和化学反应的强烈耦合作用,同时还有固体颗粒(如催化剂等)的存在及其含量、颗粒大小和浓度分布所导致的微观流动、反应速度、传质和传热的变化等因素的存在,这都大大增加了反应器设计和放大时的复杂性。

近年来,由于计算流体力学(computational fluid dynamics, CFD)理论和现代高性能计算技术的发展,采用经验证的机理性模型进行反应器内传递机理的模拟研究,获得了较大成功[49]。因此,本研究采用数值模拟,对反应器内的复杂传递机理进行详细研究,探寻多过程耦合各因素之间的定量关系,推动和实现H2O2氧化反应(制备环氧丙烷、环氧氯丙烷和盐酸羟胺)工程化生产应用。

3.2 反应/分离耦合现阶段制约H2O2氧化反应器工程放大的瓶颈问题:一是反应产物及反应热不易传递至催化剂颗粒外部,是产物发生二次反应,导致反应选择性降低,催化剂中毒等;二是,氧化产物难分离,严重影响产品质量。目前大量的研究仅仅从工艺方面做部分改进,比如,催化剂床层中加入稀释剂、降低单个控温段高度、增加控温段个数等,这些都不能解决制约新工艺放大的反应器的工程问题。

反应/分离耦合是解决双氧水工艺中氧化产物高效分离的一种新的思路,在一套设备中同时实现反应和分离两个过程。比如,常见的反应精馏[50–51]、反应–膜分离耦合[52]、反应萃取[53]。反应分离耦合的突出优点是:1)在反应过程中分离抑制反应的产物,提高总收率和处理能力;2)反应过程中可以不断分离对催化剂有害的反应物质,保持较高的反应速度;3)利用反应热进行分离,降低能耗;4)简化后续产品分离流程,减少投资。对反应/分离耦合技术的应用实践结果引起了人们的广泛重视,并取得了迅速的发展,从而创造了极大的经济效益。但是,由于该技术的复杂性,其设计不论在实践还是在理论研究方面都有待进一步的完善和发展。

本研究将结合现有研究基础,采用反应/分离耦合手段,消除制约现有H2O2氧化反应器工程放大的关键因素,建成H2O2绿色制备环氧丙烷、环氧氯丙烷和盐酸羟胺的工业化示范装置。

3.3 数值模拟放大通过运用实验测量和数值模拟两种方法,可以研究从微观分子(10–12 m尺度的微混合、传质、剪切率、微粒碰撞等)到介观颗粒(10–4 m尺度的进料分布、传热、颗粒和桨叶碰撞等)和颗粒群(10–1 m),最后放大至宏观反应器(101 m尺度的宏观混合、颗粒悬浮和分布等)[54]的跨尺度多相混合的传递特性及其与氧化反应耦合机制,最终获得H2O2反应体系多尺度微观混合与氧化反应的协同规律。

在数值模拟方面,已开展大量的前期研究,如含可变形界面的两相流动和传递数值模拟[55]、气液固三相搅拌槽内的数值模拟研究[56]以及搅拌槽内多相流动的数值模拟[57]等。本研究将在已有研究的基础上,针对特定的反应体系,进行具体的研究,从实验室试验获得数据进行数值模拟放大到工程小试、中试并通过小试中试验证模拟结果,直至最后的工业化生产。

3.4 传热强化传热强化过程主要有3种方法:1)增加传热推动力;2)增加传热面积;3)增大总传热系数K。其中,增大K值可采用加大流体的流速,改变流动条件或减小垢层的热阻R垢[58]。

增加传热面积可提高过程的传热速率,但是,对新设计的换热器就意味着金属材料用量增加,设备投资费用增大,这里涉及经济性是否合理的问题。针对该问题,工程应用时可以从设备紧凑性考虑,增加单位体积的传热面积:1)使用异型管如内螺旋翅片管、T型表面管、螺纹管和波纹管等代替光滑管等[59];2)使用新型管式换热器;3)使用内插物如扭带、螺旋线圈以及绕花丝等[60]。

由于物料的温度通过工艺确定,一般不能随意改动,而冷却剂和加热剂则因选择介质的不同而异。冷却剂一般选用水,加热剂的选择则要考虑技术可能性和经济性。温度不超过200 °C时,一般选用饱和水蒸气,当温度超过200 °C时,可以选择其他介质,比如热油等。除此之外,一般采用逆流可获得较大的传热推动力。

式(1)为考虑污垢热阻时传热系数K的表达式:

| $K = \displaystyle\frac{1}{{\displaystyle\frac{1}{{{\alpha _1}}} + \displaystyle\frac{\delta }{\lambda } +\displaystyle\frac{1}{{{\alpha _2}}} +\sum R }}$ | (1) |

提高传热系数K值,须降低热阻。一般来说,热交换器中,金属材料壁厚δ较小,导热系数

由于本研究的H2O2氧化反应是强放热快反应,如果热量大量积聚在反应器的局部区域且不能及时充分去除,可能发生局部“热点”甚至“飞温”或爆炸。反之,如果传热不合理,则会导致出现局部“冷点”。任何不正常的温度分布都将会关系到反应器内化学反应速度、产品选择性和产品产量,甚至最终影响工艺的稳定运行。因此,本研究将采用具有超强取热的反应器,从反应动力学、催化剂的失活动力学、液固传热模型等出发,建立有关反应器的数学模型,结合实验室和中试试验数据结果,最终突破H2O2氧化反应器的强化传热关键技术,实现H2O2氧化反应制备环氧丙烷、环氧氯丙烷和盐酸羟胺的工业化应用。

3.5 过程安全性研究新的化学工艺过程在研究设计时,固然会争取最大的经济效益,但是该过程的安全性始终是放在第一位的[63]。因此,化工过程的安全性研究对预防化工事故具有重要的意义[64]。Edwards和Lawrence[65]在1993年提出的本质安全原型指标(prototype inherent safety index, PIIS)将本质安全指标分成了化学类和过程类。化学类指标是指易燃性、毒性、爆炸性等,过程类则是指操作压力、温度等。尤其对于H2O2体系,其过程安全性研究就显得更为重要,因为H2O2具有强氧化性、腐蚀性、不稳定性——易分解放出氧气和大量热量,一定的外在条件下会发生爆炸。如浙江善高化学公司双氧水车间爆炸事故[66]就是由于双氧水分解产生的高压未能及时有效泄压,导致氧化残液分离器发生爆炸;湖南某双氧水厂发生爆炸[67]是由于操作不当导致双氧水分解,氢氧混合在电火花情况下发生爆炸。

对于本研究开发的3种工艺,将采用实验结合数值模拟的方法,利用中试和工程化研究的结果,建立反应器热失控预测模型,进行工艺的本质安全化研究。通过双氧水分解反应动力学研究,进行失控反应控制、尾气燃爆抑制、过程危险防控等方面的技术开发,辨识工艺危险与设计缺陷,确保开发的工艺符合安全性要求。

4 前景展望通过本研究的完成,预期将得到双氧水工艺的多尺度耦合理论、工程放大方法及成套技术和示范工程,同时,将对目前H2O2工业现状产生重大而深远的影响。以下将从科学技术、产业预期以及社会生态等3个方面对本研究完成后的前景进行展望。

4.1 科学技术研究开发的HPPO绿色工艺具有自主知识产权,包括催化剂的自主研制和产业化、工艺包、反应器等关键设备自主设计开发,环氧丙烷对丙烯的选择性达到98%以上,双氧水的利用率达到98%以上,高于国内同行水平;同时,打破国外技术的封锁与垄断,替代进口技术和进口产品;实现中国PO产业结构的调整和生产技术升级转型,颠覆和淘汰严重污染环境的氯醇法工艺,实现节能环保清洁生产;集成成型钛硅分子筛催化剂及其制备方法、氯丙烯直接环氧化反应控制和连续化生产、催化剂再生、环氧化产物萃取分离和本质安全控制等多项具有自主知识产权的新技术,研发拥有完全自主知识产权的ECH绿色制造成套新技术,首创开发出氯丙烯直接环氧化制ECH的成套技术工艺包,以形成高效、节能、环保和安全的ECH绿色制造新技术,在环氧氯丙烷绿色制造领域实现跨越式技术进步,领跑环氧氯丙烷绿色制造技术;针对H2O2、氨气、酮和催化剂的气固液三相氧化氨肟化,突破了多维度(气液固三相、氧化氨肟化及其副反应、传热传质、反应与分离等)复杂体系科学问题与应用基础研究的瓶颈,可推动气液固三相反应前沿基础理论与生产应用实践的发展,相关理论与技术可推广应用到芳烃的氧化羟基化、芳烃氧化氨化和芳甲基的控制氧化等方面,将会带来酚、芳胺、芳醛、芳醇与芳酸等生产技术的绿色化革命。

4.2 产业预期中国石化行业“十三五”规划中,明确5 a内淘汰环境严重污染的氯醇法生产环氧丙烷技术,到2020年将淘汰约200×104 t/a氯醇法生产能力,并考虑到国家支持HPPO退税政策的优势,届时会有大量的出口需求,所以环境友好的丙烯直接氧化合成环氧丙烷新技术具有较好的产业预期;采用开发的氯丙烯直接环氧化绿色制造ECH的成套新技术工艺包,先建成工业示范装置,再在国内进行推广,最后完全取代国内的丙烯高温氯化法ECH生产装置,将形成50×104~60×104 t/a的氯丙烯直接环氧化绿色制造ECH的生产能力;若进一步推广应用到国际市场,可以形成超过130×104 t/a的氯丙烯直接环氧化绿色制造ECH的生产能力,应用前景十分广阔;建成盐酸羟胺连续化工艺示范装置,同时可带动其下游产品(如烯草酮、灭多威、涕灭威等)的转型升级,年创造的经济效益将达到数十亿元人民币,提升有关基础原料的核心竞争力。

4.3 社会生态所开发的HPPO绿色工艺生产每吨环氧丙烷只产生约1.1 t的废水,没有废渣,废水量仅为氯醇法的2%,减排效果显著。颠覆了目前氯醇法传统工艺,解决长期困扰氯醇法生产环氧丙烷的环保问题,实现节能环保清洁生产。同时可望增加就业人员,不仅可缓解当地就业压力,还可增加当地群众的收入,将对地方经济的发展和建设做出一定的贡献,预计将带动180亿/a的绿色化产业提升;根据中试工艺包进行的技术经济分析,按照每生产1 t ECH计算,所开发的新技术与传统丙烯高温氯化法相比,废水的排放量将下降90%以上,废渣排放量减少近100%,反应原材料和“三废”处理的成本将下降超过20%。因此,本项新技术的工业化应用将对中国的环境保护做出重要的贡献,具有十分显著的社会效益和很好的经济效益;盐酸羟胺的生产工艺是基于原子经济和绿色化学理念,高效节能、高选择性、高利用率,是近零排放工艺,较原有工艺节约标煤≥20×104 t/a、固废减排≥10×104 t/a,废水减排80%。新技术的工业化应用将有效地减少环境污染,极大地节约污染治理的成本,符合现在保护环境、绿色生产的趋势。

| [1] |

Lu Furun, Liang Boqing, Mao Tihe. Implementation of cleaner production to achieve the sustainable development of chemical industry[J]. Environmental Protection of Chemical Industry, 1995(5): 162-166. [吕富润, 梁伯庆, 毛悌和. 推行清洁生产实现化学工业持续发展[J]. 化工环保, 1995(5): 162-166.] |

| [2] |

Gu Yushan. Advances in the production of propylene oxide[J]. China Chlor-Alkali, 2004(4): 5-7. [谷玉山. 环氧丙烷生产技术的进展[J]. 中国氯碱, 2004(4): 5-7.] |

| [3] |

Li Tao.Comparison and analysis of production process of propylene oxide[C]//2012 Annual Meeting of China Petrochemical Society for Petrochemical Industry.Beijing,2012. 李涛.环氧丙烷的生产工艺路线比较及分析[C]//中国化工学会2012年石油化工学术年会.北京,2012. |

| [4] |

Han Long,Chen Junjun.Contrast of propylene oxide technology[J].Tianjin Chemical Industry,2017,31(4):29–31. 韩龙,陈君君.环氧丙烷工艺技术对比[J].天津化工,2017,31(4):29–31. |

| [5] |

Wang Lijuan, Cui Jingyi. Analysis and comparison of epoxidation of propylene oxide by chlorohydrin method and co-oxidation method[J]. Technology & Economics in Petrochemicals, 1998(4): 8-13. [王利娟, 崔静怡. 氯醇法与共氧化法生产环氧丙烷的分析比较[J]. 石油化工技术与经济, 1998(4): 8-13.] |

| [6] |

苏联共氧化法苯乙烯和环氧丙烷联产技术[J]. 石油化工译丛, 1989(1): 19-25. |

| [7] |

邵百祥, 何志.过氧化氢乙苯与丙烯制环氧丙烷的环氧化循环方法:CN105272938A[P].2014-07-24.

|

| [8] |

Li Jian. Analysis and comparison of propylene oxide production technology[J]. Synthetic Technology & Application, 2011, 26(2): 39-44. [李剑. 环氧丙烷生产技术分析与比较[J]. 合成技术及应用, 2011, 26(2): 39-44.] |

| [9] |

Zhang Jianli. Progress and market analysis of propylene oxide production technology[J]. Chlor-Alkali Industry, 2008, 44(9): 29-33. [张建丽. 环氧丙烷生产技术进展及市场分析[J]. 氯碱工业, 2008, 44(9): 29-33.] |

| [10] |

Lu Guanzhong, Jin Guojie. Progress and prospects of synthesis of propylene oxide[J]. Chemical Industry and Engineering Progress, 2004, 23(11): 1153-1160. [卢冠忠, 金国杰. 环氧丙烷合成技术的研究进展及展望[J]. 化工进展, 2004, 23(11): 1153-1160. DOI:10.3321/j.issn:1000-6613.2004.11.001] |

| [11] |

Kageyama O,Numa Y,Yamagishi K.Process for the continuous production of propylene oxide:US3663574A[P].1969-05-12.

|

| [12] |

Ren Y, Xu L, Zhang L. Selective epoxidation of propylene to propylene oxide with H2 and O2 over Au/Ti-MWW catalysts

[J]. Pure & Applied Chemistry, 2012, 84(3): 561-578. |

| [13] |

Hu Changcheng. New progress in the application of hydrogen peroxide in chemical synthesis[J]. Chemical Propellants & Polymeric Materials, 2011, 9(6): 19-30. [胡长诚. 过氧化氢在化学品合成中的应用新进展[J]. 化学推进剂与高分子材料, 2011, 9(6): 19-30.] |

| [14] |

Zhang Wen. BASF and Dow Chemical Company to build a direct oxidation propane oxide unit[J]. Petroleum Processing and Petrochemicals, 2005, 36(2): 37-37. [章文. 巴斯夫和陶氏化学公司将建设直接氧化法环氧丙烷装置[J]. 石油炼制与化工, 2005, 36(2): 37-37.] |

| [15] |

Alperowicz N.SKC to become leading propylene oxide producer in ASIA[J].Chemical Week,2011,173(17),18–19.

|

| [16] |

Liu Wenming, Li Fengyi, Luo Laitao. Research progress of propylene oxidation to propylene oxide[J]. Modern Chemical Industry, 2000, 20(11): 17-20. [刘文明, 李凤仪, 罗来涛. 丙烯氧化制环氧丙烷研究进展[J]. 现代化工, 2000, 20(11): 17-20. DOI:10.3321/j.issn:0253-4320.2000.11.004] |

| [17] |

李晓辉.赢创与吉林省签署HPPO环氧丙烷生产工艺艺许可协议[EB/OL].(2011-07-17).http://www.cs.com.cn/sylm/jsbd/201106/t20l10616_2929468.html.

|

| [18] |

Wu Jiasheng,Jin Hao.Progress in the research of Epoxy chloropropane[C]//Annual Conference of Shanghai Chemical Industry Society 2008 Annual Conference.2008. 吴加盛,金浩.环氧氯丙烷工艺研究进展[C]//上海市化学化工学会2008年度学术年会.2008. |

| [19] |

Cui Xiaoming, Nie Ying. Progress in epichlorohydrin production technology[J]. Fine and Specialty Chemicals, 2004, 12(18): 7-9. [崔小明, 聂颖. 环氧氯丙烷的生产技术进展[J]. 精细与专用化学品, 2004, 12(18): 7-9. DOI:10.3969/j.issn.1008-1100.2004.18.003] |

| [20] |

Wang Xinlong. Epichlorochloropropane production technology progress and development proposals[J]. Energy Chemical Industry, 2006, 27(1): 46-48. [王新龙. 环氧氯丙烷生产技术进展及发展建议[J]. 能源化工, 2006, 27(1): 46-48.] |

| [21] |

Guo Chong. Comparison between epichlorohydrin process and glycerol direct epoxidation process[J]. Chlor-Alkali Industry, 2014, 50(10): 27-29. [郭崇. 甘油法与氯丙烯直接环氧化法制环氧氯丙烷工艺的比较[J]. 氯碱工业, 2014, 50(10): 27-29. DOI:10.3969/j.issn.1008-133X.2014.10.009] |

| [22] |

Sun Yu, Xi Zuwei, Cao Guoying. Progress in preparation of epichlorohydrin by direct epoxidation of allyl chloride[J]. Chemical Engineering of Oil & Gas, 1999, 28(4): 246-249. [孙渝, 奚祖威, 曹国英. 氯丙烯直接环氧化制取环氧氯丙烷研究进展[J]. 石油与天然气化工, 1999, 28(4): 246-249.] |

| [23] |

Hildon A M,Greenhalgh P F.Production of a peracid and an oxirane:US4168274[P].1979-09-18.

|

| [24] |

Xu Xuanwang. Analysis of nitrogen cycle[J]. Bulletin of Biology, 2001, 36(5): 20-20. [徐选旺. 氮循环浅析[J]. 生物学通报, 2001, 36(5): 20-20.] |

| [25] |

Chang J H.Herbicidal 3-isoxazolidinones and hydroxamic acids:US4405357A[P].1983-07-01.

|

| [26] |

Dou Huani, Jin Hongda, Chen Jiehui, et al. Introduction to the synthesis route of clomazone[J]. Agrochemicals, 2004, 43(1): 45-46. [窦花妮, 金宏达, 陈杰辉. 异恶草酮合成路线介绍[J]. 农药, 2004, 43(1): 45-46.] |

| [27] |

Sun Lingfeng, Tang Minyan, Wang Hongwu. Synthesis of hyper sweetener perilla[J]. Fine Chemicals, 1998(2): 30-32. [孙凌峰, 汤敏燕, 汪洪武. 超级甜味剂紫苏葶的合成[J]. 精细化工, 1998(2): 30-32.] |

| [28] |

Zhu Li. Improvement of preparation of salicylaldoxime[J]. Journal of Huaihai Institute of Technology(Natural Sciences Edition, 2000(2): 42-43. [朱荔. 水杨醛肟制备方法的改进[J]. 淮海工学院学报(自然科学版), 2000(2): 42-43.] |

| [29] |

Cheng Yonggang. Hydroxylamine salts of nitromethane[J]. Huozhayao Xuebao, 1993(4): 10-12. [程永钢. 硝基甲烷制羟胺盐[J]. 火炸药, 1993(4): 10-12.] |

| [30] |

Semon W L.Hydroxylamine hydrochloride and acetoxime,Organic syntheses[M].New York:John Wiley & Sons Inc.,2003:61–64.

|

| [31] |

Pan X J.Synthesis of Acetone oxime and solid hydroxylamine[J].Technology & Development of Chemical Industry, 2006(3),65.

|

| [32] |

Tang Zhenqiu. Production of hydroxylamine hydrochloride[J]. Fine Chemicals Intermediates, 1990(4): 38-41. [唐振球. 盐酸羟胺的生产方法[J]. 精细化工中间体, 1990(4): 38-41.] |

| [33] |

Thomas J M, Raja R. Design of a " green” one-step catalytic production of ε-caprolactam (precursor of nylon-6)[J]. Proceedings of the National Academy of Sciences of the United States of America, 2005, 102(39): 13732-13736. DOI:10.1073/pnas.0506907102 |

| [34] |

Xu Jiayan, Liang Zhijiang, Gao Weizhong. Investigation of hydroxylamine production methods[J]. Chinese Journal of Pharmaceuticals, 1977(2): 38-43. [徐嘉彦, 梁之江, 高维忠. 羟胺生产方法的调研[J]. 中国医药工业杂志, 1977(2): 38-43.] |

| [35] |

Gui Lin, Zhou Jinsong. Preparation of hydroxylamine nitrate[J]. Chemical Propellants & Polymeric Materials, 2001(4): 13-14. [桂林, 周劲松. 硝酸羟胺的制备[J]. 化学推进剂与高分子材料, 2001(4): 13-14.] |

| [36] |

Chen Youfen.Preparation of hydroxylamine salt route evaluation[J].Dandong Chemical,1994(3):9–11. 陈有芬.羟胺盐制备路线评估[J].丹东化工,1994(3):9–11. |

| [37] |

Willard B. Production of hydroxylamine hydrochloride:US32827362[P].1953–07–28.

|

| [38] |

Ma Hongliang. Preparation of hydroxylamine hydrochloride[J]. Liaoning Chemical Industry, 1985(4): 17-18. [马洪良. 盐酸羟胺的制备方法[J]. 辽宁化工, 1985(4): 17-18.] |

| [39] |

Semon W L. The preparationof hydroxylamine hydrochlorideand acetoxime[J]. Journal of the American Chemical Society, 2002, 45(1): 188-190. |

| [40] |

Chen Wuwei.Ketoxime and its application in the synthesis of hydroxylamine hydrochloride[D].Hangzhou:Zhejiang University,2013. 陈武威.酮肟及其应用于盐酸羟胺的合成工艺研究[D].杭州:浙江大学,2013. |

| [41] |

Chen Lin. Hydrolysis of ketooxime to produce hydroxylamine salt[D].Xiangtan:Xiangtan University,2009. 陈林.酮肟水解制备羟胺盐工艺[D].湘潭:湘潭大学,2009. |

| [42] |

Mantegazza M A,Padovan M,Petrini,et al.Direct catalytic process for theproduction of hydroxylamine.US 5320819 A[P].1994-09-01.

|

| [43] |

Duan Xiaoxia, Cheng Dang, Cheng Juncai. Micro-micro mixing and process strengthening in stirred tank reactor[J]. Chemical Reaction Engineering and Technology, 2013, 29(3): 238-246. [段晓霞, 程荡, 程景才. 搅拌槽反应器内宏观和微观混合及过程强化[J]. 化学反应工程与工艺, 2013, 29(3): 238-246.] |

| [44] |

Cheng Jingcai, Feng Xin, Cheng Dang. Retrospect and perspective of micro-mixing studies in stirred tanks[J]. Chinese Journal of Chemical Engineering, 2012, 20(1): 178-190. DOI:10.1016/S1004-9541(12)60378-4 |

| [45] |

Zhang Heping, Liu Jie. Research progress on microscopic mixing models in chemical reactors[J]. Yunnan Chemical Industry, 2004, 31(3): 31-35. [张和平, 刘洁. 化学反应器中微观混合模型研究进展[J]. 云南化工, 2004, 31(3): 31-35.] |

| [46] |

Ge Wei,Zhao Hui,Wang Junwu,et al.Computational fluid dynamics in chemical engineering[C]//National Information Technology Chemical Applications Annual Meeting. Beijing,2006:9–14. 葛蔚,赵辉,王军武,等.化学工程中的计算流体力学[C]//全国信息技术化工应用年会.北京,2006:9–14. |

| [47] |

Dudukovic M P, Mills P L. Scale-up and multiphase reaction engineering[J]. Current Opinion in Chemical Engineering, 2015, 9: 49-58. DOI:10.1016/j.coche.2015.08.002 |

| [48] |

Huang Qingshan, Zhang Weipeng, Yang Chao. Characteristics of flow,mixing and transfer in a loop reactor[J]. CIESC Journal, 2014, 65(7): 2465-2473. [黄青山, 张伟鹏, 杨超. 环流反应器的流动、混合与传递特性[J]. 化工学报, 2014, 65(7): 2465-2473.] |

| [49] |

Wen Jianping, Jia Xiaoqiang, Mao Guozhu. Local liquidsidemasstransfermodelinairlift loop reactor and self-aspiratedreversedflowjet loopreactor[J]. Chemical Engineering Communications, 2006, 193(3): 417-426. DOI:10.1080/009864491008137 |

| [50] |

Yu Chuanhai.A double reaction stage reactive distillation column for the separation of two-step continuous reversible reaction[D].Beijing:Beijing University of Chemical Technology,2014. 余传海.一种用于分离两步连续可逆反应的双反应段反应蒸馏塔[D].北京:北京化工大学,2014. |

| [51] |

Wu Jinglong.Study on oxime hydrolysis-separation coupling technology[D].Beijing University of Chemical Technology,2016. 吴井龙.肟水解反应–分离耦合技术的研究[D].北京化工大学,2016. |

| [52] |

Jiang Hong, Meng Lie, Chen Rizhi. Research progress of coupled reaction-membrane separation strengthening technology[J]. Chemical Reaction Engineering and Technology, 2013, 29(3): 199-207. [姜红, 孟烈, 陈日志. 反应–膜分离耦合强化技术的研究进展[J]. 化学反应工程与工艺, 2013, 29(3): 199-207.] |

| [53] |

Feng Xia, Liang Xiaoxian. Research status of reactive extraction[J]. Fine and Specialty Chemicals, 2012, 20(10): 46-48. [冯霞, 梁晓贤. 反应萃取技术的研究现状[J]. 精细与专用化学品, 2012, 20(10): 46-48. DOI:10.3969/j.issn.1008-1100.2012.10.016] |

| [54] |

Yang Chao,Mao Zaisha.Mesoscopic and macro-scale numerical simulation of flow and transfer in multi-phase reactor[C]//National Chemical Engineering and Biochemical Annual Meeting.Beijing,2008. 杨超,毛在砂.多相反应器内流动和传递的介观与宏观尺度数值模拟[C]//全国化学工程与生物化工年会.北京,2008. |

| [55] |

Liu Anjun, Chen Jie, Yang Chao. Numerical simulation of two-phase flow and transfer with deformable interface[J]. Science China Physics,Mechanics & Astronomy, 2017(7): 101-116. [柳安军, 陈杰, 杨超. 含有可变形界面的两相流和传递数值模拟[J]. 中国科学(物理学力学天文学), 2017(7): 101-116.] |

| [56] |

Li Xiangyang, Yang Shifang, Feng Xin. Progress in modeling and simulation of gas-liquid-solid three-phase stirred tank reactor[J]. Chemical Reaction Engineering and Technology, 2014, 30(3): 238-246. [李向阳, 杨士芳, 冯鑫. 气–液–固三相搅拌槽反应器模型及模拟研究进展[J]. 化学反应工程与工艺, 2014, 30(3): 238-246.] |

| [57] |

Wang Feng, Feng Xin, Mao Zaisha. Research progress on numerical simulation of multiphase flow in stirred tank[J]. Journal of Nanjing University of Technology (Natural Science Edition), 2009, 31(4): 103-110. [王峰, 冯鑫, 毛在砂. 搅拌槽内多相流动数值模拟研究进展[J]. 南京工业大学学报(自科版), 2009, 31(4): 103-110.] |

| [58] |

Himmelblau M D.化工原理与计算[M].2版.北京:科技图书股份有限公司,1983.

|

| [59] |

Zhong Li, Tan Yingke. Research and development of enhanced heat transfer technology abroad[J]. Chemical Industry and Engineering Progress, 1993(4): 5-9. [钟理, 谭盈科. 国外强化传热技术的研究与进展[J]. 化工进展, 1993(4): 5-9.] |

| [60] |

Han Bing, Xu Zhiping. An approach to enhancing heat transfer and its recent progress[J]. Energy Research and Information, 2008, 24(4): 233-237. [韩冰, 徐之平. 强化换热的方法及新进展[J]. 能源研究与信息, 2008, 24(4): 233-237.] |

| [61] |

Zhang Lin, Bu Qingxuan, Yu Yikuang. Experimental research on enhanced heat transfer of liquid-solid two-phase flow in cooling pipe of blast furnace stave[J]. Foundry Technology, 2009, 30(11): 1465-1467. [张琳, 卜庆选, 尤一匡. 高炉冷却壁冷却水管内液固两相流强化传热实验研究[J]. 铸造技术, 2009, 30(11): 1465-1467.] |

| [62] |

Guo Chaixiu, Liu Shulan. Research progress on heat transfer enhancement of solid-liquid phase transition[J]. Guangzhou Chemical Industry, 2011, 39(12): 32-33. [郭茶秀, 刘树兰. 固–液相变传热强化过程研究进展[J]. 广州化工, 2011, 39(12): 32-33. DOI:10.3969/j.issn.1001-9677.2011.12.010] |

| [63] |

Zhang Qi, Zhang Songwei. Chemical safety production problems and strategies[J]. Chemical Engineering Design Communications, 2016, 42(1): 122-126. |

| [64] |

Tian Zhen. Intrinsic safety design strategy for chemical process development[J]. China Safety Science Journal, 2006, 16(12): 4-8. [田震. 化工过程开发中本质安全化设计策略[J]. 中国安全科学学报, 2006, 16(12): 4-8. DOI:10.3969/j.issn.1003-3033.2006.12.001] |

| [65] |

Edwards D W, Lawrence D. Assessing the inherent safety of chemical process routes:Is there a relation between plant costs and inherent safety?[J]. Chemical Engineering Research & Design, 1993, 71(Part B): 252-258. |

| [66] |

Fu Shengying. Explosion fire accident at hydrogen peroxide workshop of Zhejiang goodco chemical company[J]. Xian Dai Ban Zu, 2008(3): 43-44. [傅圣英. 浙江善高化学公司双氧水车间爆炸火灾事故[J]. 现代班组, 2008(3): 43-44.] |

| [67] |

Zhao Zhuxin.Analysis on the Cause of " 12.9” explosion accident in hydrogen peroxide plant in Qianyang county,Hunan Province[J].Chemical Industry Occupational Safety & Health,1992(5):19–20. 赵铸新. 湖南黔阳县双氧水厂" 12.9” 爆炸事故原因分析[J].化工劳动保护(安全技术与管理分册),1992(5):19–20. |

2018, Vol. 50

2018, Vol. 50

杨 超(1971—),男,研究员,博士生导师. 研究方向:化学反应工程;计算流体力学和多相传递过程. E-mail:chaoyang@ipe.ac.cn

杨 超(1971—),男,研究员,博士生导师. 研究方向:化学反应工程;计算流体力学和多相传递过程. E-mail:chaoyang@ipe.ac.cn