工业计算机辅助检测(computer-aided detection CAD)系统利用图像处理与模式识别等技术对焊接接头X射线图像进行处理和分析,为无损检测人员提供可靠的参考依据,消除由于技术人员主观因素所造成的误判,提高技术人员诊断的敏感性和准确性[1–3]。焊接接头射线图像具有高噪声、低对比度、缺陷边缘模糊等特点,技术人员在检测过程中通常根据缺陷图像的几何形状、灰度及灰度分布、位置、轮廓的清晰程度等特征对焊接接头缺陷区域进行描述。CAD系统通常提取焊接接头区域的几何、结构和纹理特征,如周长面积比、边缘平直度、焊缝方向倾角和相对灰度等[4]。实际的焊接接头射线图像中,图像的对比度和分辨率低,且夹杂斑点噪声,不同材质、不同焊接方法、不同接头类型都会造成缺陷的不同,这些都使得缺陷的识别非常困难。

焊接质量的等级由焊接缺陷的类型、大小、数量等因素决定。根据焊接接头质量评价及工作需要,需辨识出的缺陷类型主要有5类,分别为裂纹、气孔、夹杂、未熔合和未焊透。在获得焊接缺陷的样本集中,由于各个缺陷的数目不是均等的,缺陷的分类识别属于不平衡样本多分类问题。裂纹缺陷和未熔合缺陷在样本数据集中的数量较少,很难全面表示此两类缺陷的信息。它们属于样本集中的绝对稀有类。样本分布不集中,容易导致分类器性能的降低,甚至在极端情况下,将全部缺陷归为一类,直接导致裂纹和未熔合缺陷这类绝对稀缺样本分类准确率为零。虽然裂纹和未熔合缺陷为绝对稀缺样本,但其在焊接质量评级中起着至关重要的作用,此类缺陷是坚决不容许出现的,一旦出现这样的问题,直接作为最差等级,因此焊接缺陷的分类识别中,提高裂纹缺陷和未熔合缺陷这样稀有类的识别是重要问题。对不不平衡样本问题,就需要尽量降低或消除分类的倾向性,提高稀有类的识别率。目前,解决不平衡样本分类问题的主要方法是改进学习算法。

在焊接接头缺陷的分类研究[5–8]中,采用神经网络的方法进行焊接接头缺陷的分类,并同其余算法进行比较。还有一种应用较多的焊接接头缺陷分类方法是模糊控制[9–10]。模糊聚类和模糊专家等模糊系统已成功应用于焊接接头缺陷分类[11–12]。研究人员在基于这两种分类方法的基础上,提出将自适应神经模糊推理系统[13–16]应用于焊接接头缺陷识别,并取得了一定的效果,分类准确率可以达到80%。但是上面研究人员提出的解决焊接接头缺陷识别方法的神经网络、模糊系统以及自适应神经模糊推理系统会遇到一些问题,如网络结构的确定、过学习和欠学习、局部极小点问题等。基于X射线图像特征的焊接接头缺陷分类属于非线性模式识别问题,模式识别中的支持向量机已成功应用于焊接缺陷的自动分类[17–18]。但是在传统支持向量机中,不同的核函数对于不同类型的应用数据会获得不同的效果,研究表明[19]径向基核函数比其他函数有更好的效果,同时惩罚参数的设置影响模型的复杂度和误差值,因此参数的选择(核参数和惩罚参数)是非常重要的[20]。

对于不平衡样本,特征分布具有较大的差异性,通过采用特征选择方法获得具有特点的特征子集,提高稀缺样本的分类识别率。特征描述子的维数太多,会导致计算量的增大,直接导致计算结果的不准确,分类识别率低。因此在分类识别中特征选择起着至关重要的作用。显而易见,描述一类缺陷的所有信息都包含在描述这类缺陷的特征里,这些特征信息是否有冗余、是否完整、是否含有和缺陷分类有关的部分,直接决定了最后进行缺陷分类的准确程度。特征选择能够筛选出那些对缺陷分类最相关的缺陷描述属性,去掉冗余和无效的缺陷描述属性,能在保证其缺陷识别率的基础上,约简缺陷描述属性数量,获得最优化的降维特征空间[21–22]。作者使用支持向量机作为分类器评价特征子集,人工免疫系统算法寻找可靠的特征,并且利用人工免疫系统优化支持向量机的参数,目的是同时完成参数优化和特征子集的选择,保证在较少特征属性的基础上,提高缺陷的分类识别率。

1 焊接接头缺陷特征的形状描述通常,不同类别的焊接接头缺陷具有不同的属性,这里采用多种特征对焊接接头的缺陷进行描述,。根据经验作者选用 11个特征描述子对焊接接头缺陷的特征进行描述:

1)平直度。平直度描述缺陷的边缘平滑程度。

2)尖锐度。尖锐度描述缺陷的尖锐程度。

3)紧凑度。紧凑度是周长和面积的比值,用来表示形状。紧凑度测量的是边界包围区域的有效性。

4)位置。不同焊接接头缺陷在焊接接头中出现的位置是不同的,未焊透、未熔合等特定焊接接头缺陷出现在焊接接头的特定位置。因此,缺陷的位置是识别这类缺陷的依据。

5)填充指数。填充指数描述缺陷形状走向。

6)倾角。倾角表示缺陷延伸方向。

7)灰度分布。不同的焊接接头缺陷,不仅形状不同,其组成成份也是不同的,不同的成分对射线的吸收不同,体现在焊接接头X射线的图像中灰度值是不一样的。

8)凹凸性。凹凸性表示形状规则程度。

9)离心率。离心率定义为最长弦和垂直于最长弦的长度比。

10)相对位置。相对位置是判定未焊透的重要参数指标。

11)灰度偏差。

2 免疫优化支持向量机算法 2.1 支持向量机由于SVM具有良好的鲁棒性,可有效解决焊接缺陷样本数量少和非线性特征数据等问题[23–24],故选用SVM分类器进行分类识别。

非线性SVM最优超平面目标函数是:

| $\omega (a) = \sum\limits_{i = 1}^t {{a_i}} - \frac{1}{2}\sum\limits_{i,j = 1}^t {{a_i}{a_j}{y_i}{y_j}k({x_i}, {x_j})} $ | (1) |

式中:

常用的核函数有线性、多项式、径向基(RBF)和Sigmoid 4种。由于径向基核函数能有效减少计算复杂性,具有较好的分类效果,因此选用径向基函数作为分类器核函数。

径向基核函数:

| $k({x_i},{x_j}) = \exp \left( - \frac{{{{\left\| {{x_i} - {x_j}} \right\|}^2}}}{{{\sigma ^2}}}\right)$ | (2) |

采用多分类支持向量机中的一对一(OVO)方法。该方法构建(Gap(Gap−1)/2)个分类器,其中Gap为间隔。从两类数据中训练每一个分类器。应用每个分类器测试数据向量,选出性能最佳的1组数据。标记性能最佳的这组数据。OVO策略的训练时间比一对多(OVA)策略的时间少。OVA策略的主要问题是,它可能会产生未分类数据,从而降低分类精度。OVO方法具有更高的分类准确性[25]。

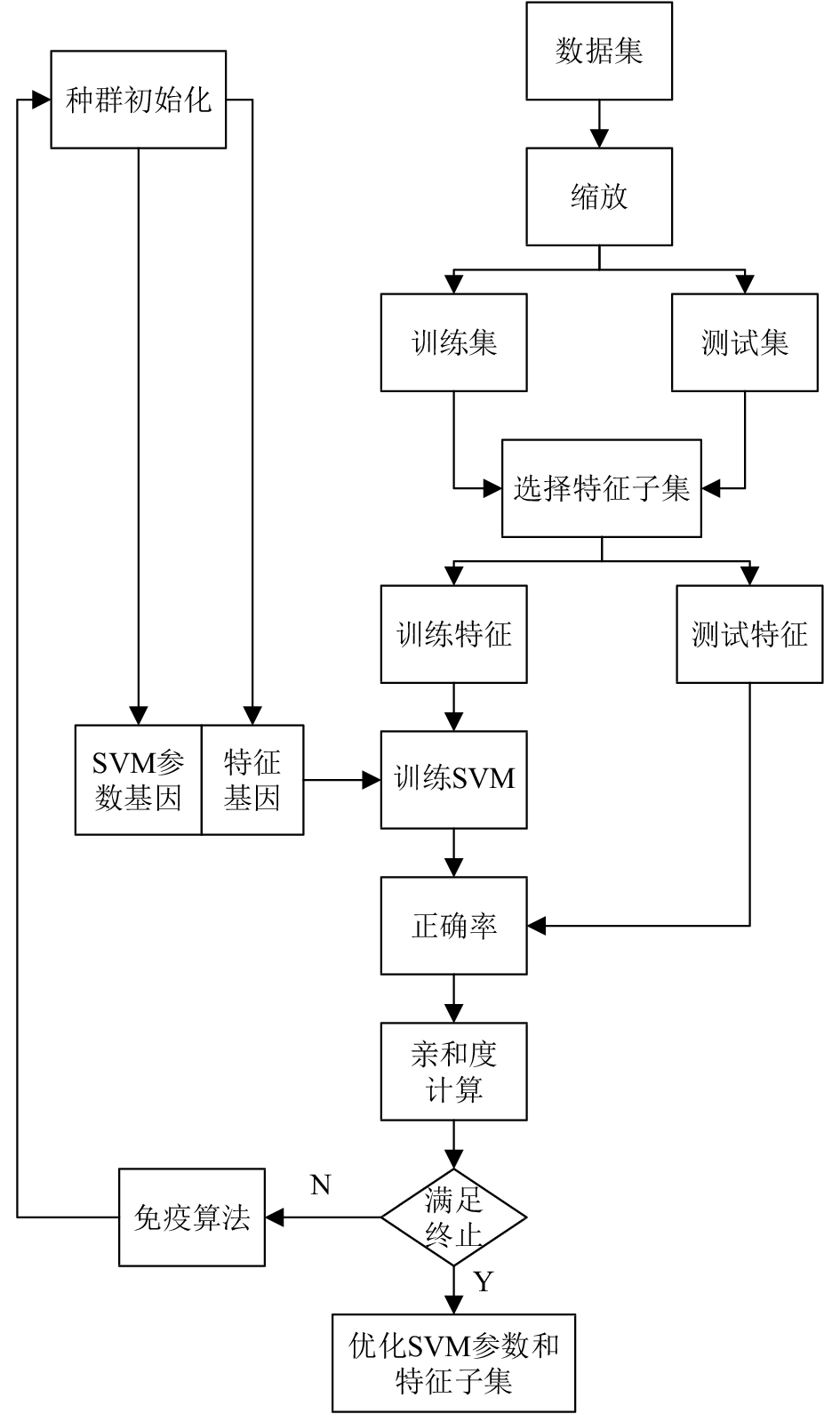

2.2 人工免疫和支持向量机算法利用生物学中的免疫记忆功能——免疫算法,提高了算法的搜索速度,增强了局部和全局的搜索能力,保证目标函数更快收敛于最优解。基于免疫优化支持向量机的特征选择和参数优化,按照以下主要步骤进行,流程图如图1所示。

步骤1 缩放。每个特征可以由式(3)线性缩放到范围[–1,1],其中

| $v' = \frac{{v - {{\min }_{\rm a}}}}{{{{\max }_{\rm a}} - {{\min }_{\rm a}}}}$ | (3) |

步骤2 初始化。每个抗体的初始种群是随机产生的。

抗体包括3部分,特征值、

| 表1 抗体的二进制表示 Tab. 1 Binary antibody representation |

|

步骤3 亲和度评估。对于每个抗体,训练数据集用于训练SVM分类器,而测试数据集被用来计算分类精度。在这一步中,对每个抗体使用RBF核函数测试支持向量机性能。

步骤4 自适应克隆选择。选择亲和度最高的前

| $\operatorname{clone} \_number(i) = \operatorname{round} \left(\frac{{\beta \times {N_s} \times cc}}{i}\right)$ | (4) |

| $cc = cc \times \gamma $ | (5) |

步骤5 变异。当克隆抗体时,它们将经历与其抗原亲和度成反比的突变过程。在AIS算法中变异是一个重要步骤,抗体的突变率与亲和力成反比,因此本文用负指数函数构造抗体的变异率。算法如式(6)所示。

| $Ab(i) = round({{\rm e}^{ - s \cdot aff'}})$ | (6) |

这里,

步骤6 更换。变异保证了种群数目的多样性,用新随机产生的抗体取代种群中亲和度低的抗体。

步骤7 终止条件。算法迭代到一定数量的代数。如果满足终止条件,则停止该算法。

|

| 图1 算法流程图 Fig. 1 Algorithm flowchart |

3 缺陷分类的实验结果 3.1 实验数据

实验X射线图像数据来源于太原重型机械厂焊接研究工作室,数据分为8类:低碳钢对接焊、低碳钢角接焊、低碳钢T型焊、低碳钢搭接焊、不锈钢对接焊、不锈钢角接焊、不锈钢T型焊、不锈钢搭接焊。这里,一共获得单类标准焊接接头缺陷图片326张构成样本数据集,其中气孔缺陷153张,夹渣缺陷54张,裂纹缺陷16张,未熔合缺陷17张,未焊透无线38张,伪缺陷 48张。

3.2 实验设置实验在MTALB2014环境下运行,采用Intel core i5处理器,2.4 GHz,8 GB内存的计算机。实验参数设置如下:最大迭代次数为100、种群规模为50、

训练集是低碳钢对接焊、低碳钢T型焊、不锈钢角接焊和不锈钢搭接焊的样本集合。单类标准焊接接头缺陷图片143张,其中气孔缺陷83张,夹渣缺陷18张,裂纹缺陷5张,未熔合缺陷6张,未焊透缺陷17张,伪缺陷14张。

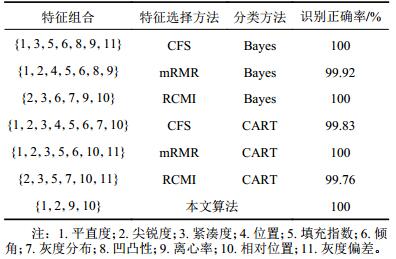

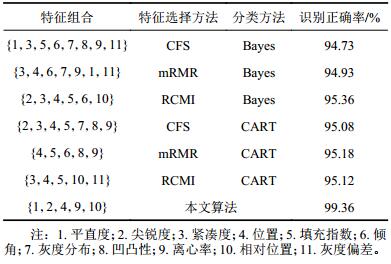

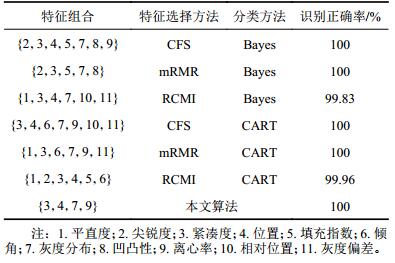

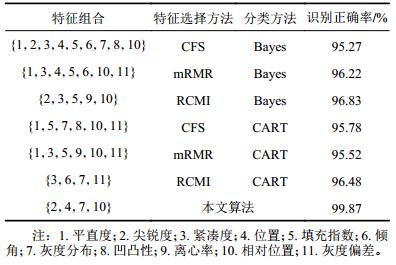

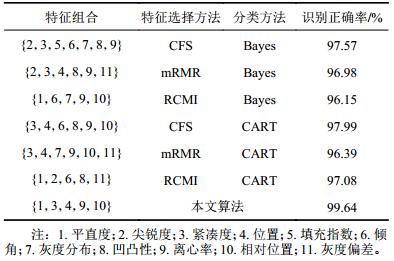

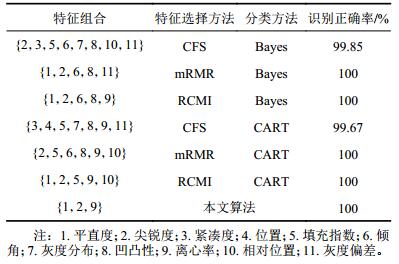

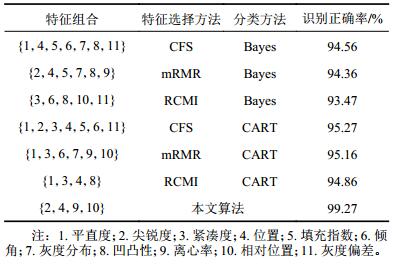

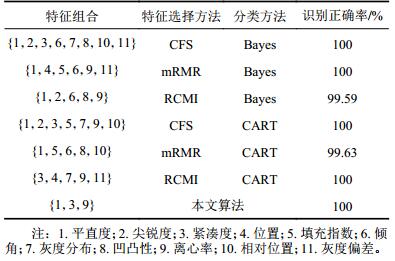

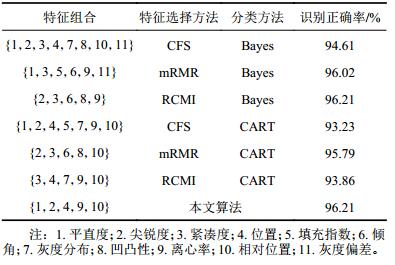

3.3 实验结果及分析将免疫优化支持向量机算法同3种典型的特征算法进行比较,3种典型算法分别是:基于相关性的特征选择算法(CFS)、最小冗余最大相关性算法(mRMR)和粗糙集条件互信息算法(RCMI)。并用贝叶斯(Bayes)分类器和分类回归树(CART)分类器根据以上3种不同特征选择方法所选的特征测试分类结果。表2~9分别给出了基于免疫优化支持向量机的特征选择及分类算法在8种不同数据集中的测试结果。

| 表2 低碳钢对接焊数据集上的测试结果 Tab. 2 Test results of mild steel butt welding data sets |

|

| 表3 低碳钢角接焊数据集上的测试结果 Tab. 3 Test results of mild steel fillet welding data sets |

|

| 表4 低碳钢T型焊数据集上的测试结果 Tab. 4 Test results of mild steel T-shape welding data sets |

|

| 表5 低碳钢搭接焊数据集上的测试结果 Tab. 5 Test results of mild steel lap welding sets |

|

| 表6 不锈钢对接焊数据集上的测试结果 Tab. 6 Test results of stainless steel butt welding data sets |

|

| 表7 不锈钢角接焊数据集上的测试结果 Tab. 7 Test results of stainless steel fillet welding data sets |

|

| 表8 不锈钢T型焊数据集上的测试结果 Tab. 8 Test results of stainless steel T-shape welding data sets |

|

| 表9 不锈钢搭接焊数据集上的测试结果 Tab. 9 Test results of stainless steel lap welding data sets |

|

| 表10 8种数据合集上的测试结果 Tab. 10 Test results of the 8 data sets |

|

从表10可以看出,焊接接头缺陷特征的描述属性存在冗余的特征,本文提出的算法同时进行支持向量机的参数优化和特征子集的选择,将特征选择和分类器相融合,具有很好的准确率。在获得最小特征子集的同时,获得了较高的分类准确率。

通常以分类的准确率作为分类的重要评价指标,但是分类准确率只可反应大类的分类程度,对于像裂纹缺陷和未熔合这类稀有类的分类准确率判定不够全面。因此本文中不仅用分类准确率衡量算法的性能,还引用敏感性指标作为评价标准。敏感性反映检测某种缺陷的能力,其值越大越好。定义正确分类的缺陷个数为真阳性(TP)和假阴性(FN),正确和错误分类的非缺陷个数为真阴性(TN)和假阳性(FP)。敏感性定义为SE=TP/(TP+FN),分类准确率定义为AC=(TP+TN)/(TP+TN+FP+FN)。

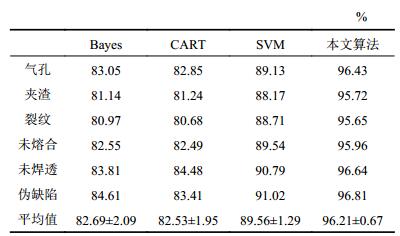

为了进一步验证特征选择算法的性能,本文采用贝叶斯(Bayes)分类器、分类回归树(CART)分类器和传统支持向量机对8种没有进行特征选择的数据集进行分类测试,结果如表11所示。

| 表11 不同分类算法的分类准确率 Tab. 11 Classification accuracy of the different classification algorithms |

|

从表11中可以看出,总体水平上本文算法优于其他算法,说明焊接缺陷的特征描述中存在冗余的特征。本文算法将特征选择与分类器相融合,选取与分类相关度高的特征而剔除冗余的特征并进行分类,提高了分类的正确率。

| 表12 不同方法分类性能比较 Tab. 12 Classification performance comparison of different methods |

|

从表12中可以看出,本文算法比CFS+Bayes、CFS+CART、RCMI+CART的AC值高,表明本文算法具有较高的分类准确率,保证了大类的识别准确率。本文算法虽然和RCMI+Bayes算法及mRMR+CART算法具有几乎相同的分类准确率AC,但是本文算法的SE值有明显的提高,表明本文算法在保证大类识别率的情况下,提高了稀有类的识别率。mRMR+Bayes算法的分类准确率AC值虽然比本文算法较高,但是由于其SE值较低,这样虽然提高了大类的分类精确度,但是降低了稀有类的识别率,相对于本文算法不具有优势。本文算法体现出较好的性能是由于免疫算法优化支持向量机提高了泛化能力,避免了过拟合现象。

结果表明,将基于免疫优化支持向量机的分类方法应用到X射线检测的焊接接头缺陷分类中,能够在较少特征描述属性的基础上,提高缺陷的分类精度,有利于提高无损检测的效率和识别率。

4 结 论将特征选择应用于焊接接头缺陷的识别,可以去掉冗余的和不相关的焊接接头X射线图像中表现出的描述特征属性。本文基于在支持向量机中选择的特征子集对分类结果是有影响的,将特征子集的选择和参数的优化同时进行,提出基于自适应克隆选择的人工免疫算法选择特征子集,同时优化支持向量机的参数,降低选择特征数,提高分类的准确率。实验数据集测试证明,本文提出的方法在保证数据集辨识能力的情况下进行维数压缩,使算法具有更好的特征子集选择数和更高的分类准确率,可以成功解决工业X射线检测中,焊接接头缺陷的分类问题,为焊接接头缺陷的自动化检测奠定了基础。

虽然本算法获得了较好的分类性能,但是由于算法的迭代问题,此算法在运算时间上并没有体现出一定的优越性,这是以后需要改进的地方。

伴着计算机网络带来的大数据集以及焊接缺陷鉴定数据库的建立,还有随着工业生产产生的各种工艺缺陷数据库的建立。特征选择是对这些数据进行分类分析的首要和关键步骤。本文提出的免疫优化支持向量机算法在保持分类精度的情况下,同时完成特征选择,这一算法将在这些蓬勃兴起的大数据领域发挥重要作用。本文之后我们继续将这一算法应用于铸造缺陷数据集的研究并取得了较好的实验效果。

| [1] |

Zahran O,Kasban H,El-Kordy M,et al. Automatic weld defect identification from radiographic images[J]. Ndt & E International, 2013, 57(6): 26-35. |

| [2] |

Liu Qi,Li Changcong,Huang Yunzhi,et al. Image processing research on double-walled double-imaging industrial X-ray radiographs of butt weld[J]. Journal of Sichuan University(Engineering Science Edition), 2015, 47(2): 89-94. [刘奇,李昌聪,黄韫栀,等. 对接管焊缝的双壁双投影工业X射线图像处理研究[J]. 四川大学学报(工程科学版), 2015, 47(2): 89-94.] |

| [3] |

Jin Guofeng,Zhang Wei,Yang Zhengwei,et al. Application of ultrasonic infrared thermal wave technique in detection and recognition of interface kissing damage[J]. Journal of Sichuan University(Engineering Science Edition), 2013, 45(2): 167-175. [金国锋,张炜,杨正伟,等. 界面贴合型缺陷的超声红外热波检测与识别[J]. 四川大学学报(工程科学版), 2013, 45(2): 167-175.] |

| [4] |

Liao T W. Improving the accuracy of computer-aided radiographic weld inspection by feature selection[J]. Ndt & E International, 2009, 42(4): 229-239. |

| [5] |

Silva R R D,Calôba L P,Siqueira M H S,et al. Pattern recognition of weld defects detected by radiographic test[J]. Ndt & E International, 2004, 37(6): 461-470. |

| [6] |

Silva R R D,Siqueira M H S,Souza M P V D,et al. Estimated accuracy of classification of defects detected in welded joints by radiographic tests[J]. Ndt & E International, 2005, 38(5): 335-343. |

| [7] |

Vilar R,Zapata J,Ruiz R. An automatic system of classification of weld defects in radiographic images[J]. Ndt & E International, 2009, 42(5): 467-476. |

| [8] |

Hassan J,AwanA M,Jalil A.Welding Defect Detection and Classification Using Geometric Features[C]// International Conference on Frontiers of Information Technology.New York IEEE,2012:139–144.

|

| [9] |

Liao T W,Li D M,Li Y M. Detection of welding flaws from radiographic images with fuzzy clustering methods[J]. Fuzzy Sets & Systems, 1999, 108(2): 145-158. |

| [10] |

Liao T W. Classification of welding flaw types with fuzzy expert systems[J]. Expert Systems with Applications, 2003, 25(1): 101-111. DOI:10.1016/S0957-4174(03)00010-1 |

| [11] |

Liao T W. Fuzzy reasoning based automatic inspection of radiographic welds:weld recognition[J]. Journal of Intelligent Manufacturing, 2004, 15(1): 69-85. DOI:10.1023/B:JIMS.0000010076.56537.07 |

| [12] |

Wang G,Liao T W. Automatic identification of different types of welding defects in radiographic images[J]. Ndt & E International, 2002, 35(8): 519-528. |

| [13] |

Hernández S,Sáez D,Mery D. Neuro-Fuzzy Method for Automated Defect Detection in AluminiumCastings[J]. Lecture Notes in Computer Science, 2004, 3212: 826-833. DOI:10.1007/b100438 |

| [14] |

Baniukiewicz P. Automated Defect Recognition and Identification in Digital Radiography[J]. Journal of Nondestructive Evaluation, 2014, 33(3): 1-8. |

| [15] |

Zapata J,Vilar R,Ruiz R. An adaptive-network-based fuzzy inference system for classification of welding defects[J]. Ndt & E International, 2010, 43(3): 191-199. |

| [16] |

Zapata J,Vilar R,Ruiz R. Performance evaluation of an automatic inspection system of weld defects in radiographic images based on neuro-classifiers[J]. Expert Systems with Applications, 2011, 38(7): 8812-8824. DOI:10.1016/j.eswa.2011.01.092 |

| [17] |

Chen Yuan,Ma Hongwei. Welding flaw classification based on support vector machine using particle swarm optimization[J]. [J] Instrument Technique and Sensor, 2013(4): 81-83. [陈渊,马宏伟. 基于粒子群优化支持向量机的焊接缺陷分类[J]. 仪表技术与传感器, 2013(4): 81-83.] |

| [18] |

Sun Zheng.Study on image-based extraction and recognition of welding defects[D].Beijing:China University of Mining and Technology,2010 孙正.基于图像的焊接缺陷提取与识别方法研究[D].北京:中国矿业大学,2010. |

| [19] |

Aydin I,Karakose M,Akin E. A multi-objective artificial immune algorithm for parameter optimization in support vector machine[J]. Applied Soft Computing, 2011, 11(1): 120-129. DOI:10.1016/j.asoc.2009.11.003 |

| [20] |

Zhang Yuxin,Cheng Zhifeng,Xu Zhifeng,et al. Application of optimized parameters SVM based on photoacoustic spectroscopy method in fault diagnosis of power transformer[J]. Spectroscopy and Spectral Analysis, 2015, 35(1): 10-13. [张玉欣,程志峰,徐正平,等. 参数寻优支持向量机在基于光声光谱法的变压器故障诊断中的应用[J]. 光谱学与光谱分析, 2015, 35(1): 10-13.] |

| [21] |

Huang Tao,Li Xiaoyu,Xu Mengyu,et al. Non-destructive detection research for hollow heart of potato based on semi-transmission hyperspectral imaging and SVM[J]. Spectroscopy and Spectral Analysis, 2015, 35(1): 198-202. [黄涛,李小昱,徐梦玲,等. 半透射高光谱成像技术与支持向量机的马铃薯空心病无损检测研究[J]. 光谱学与光谱分析, 2015, 35(1): 198-202.] |

| [22] |

Wang Xianfang,Wang Suihua,Du Haoze,et al. Fault diagnosis of chemical industry process based on FRS and SVM[J]. Control and Decision, 2015(2): 353-356. [王鲜芳,王岁花,杜昊泽,等. 基于模糊粗糙集和支持向量机的化工过程故障诊断[J]. 控制与决策, 2015(2): 353-356.] |

| [23] |

Avci E. Selecting of the optimal feature subset and kernel parameters in digital modulation classification by using hybrid genetic algorithm-support vector machines:HGASVM[J]. Expert Systems with Applications, 2009, 36(2): 1391-1402. DOI:10.1016/j.eswa.2007.11.014 |

| [24] |

Burges C J C. A Tutorial on support vector machines for pattern recognition[J]. Data Mining and Knowledge Discovery, 1998, 2(2): 121-167. DOI:10.1023/A:1009715923555 |

| [25] |

Pal M. Multiclass approaches for support vector machine based land cover classification[J]. Computer Science, 2008. |

| [26] |

Rao B S,Vaisakh K. Multi-objective adaptive clonal selection algorithm for solving optimal power flow considering multi-type FACTS devices and load uncertainty[J]. Applied Soft Computing, 2014, 23(23): 286-297. |

2018, Vol. 50

2018, Vol. 50