2. 地质工程福建省高校工程研究中心,福建 福州 350116;

3. 国网山东省电力公司经济技术研究院,山东 济南 250000;

4. 中铁二院昆明勘察设计研究院有限责任公司,云南 昆明 650200

2. Geological Eng. Research Center, Fujian Provincial Univ., Fuzhou 350116, China;

3. Economic and Technol. Research Inst., State Grid Shandong Electric Power Co., Ji’nan 250000, China;

4. Kunming Survey, Design and Research Inst. Co. Ltd. of CREEC, Kunming 650200, China

抗滑桩作为治理滑坡的“重型武器”,已被广泛应用于大、中型滑坡的治理工程之中[1–3]。但对于悬臂式抗滑桩而言,其桩间土体处于临空状态,此时尽管抗滑桩能满足相应的设计要求,但由于桩前坡体开挖或持续降雨等因素将可能致使桩间土体发生垮塌、局部失稳等不良迹象。至此桩板式挡土墙应运而生,即在抗滑桩桩间采用挂板、搭板或现浇混凝土的方式以挡护墙后填土。由于桩板式挡土墙具有构造形式丰富、占地面积和土石方开挖量小、抗滑能力强以及施工影响范围小等优点,因此自20世纪70年代初在枝柳铁路成功应用于路堑边坡后,愈来愈受到设计人员的青睐[4–6]。

桩板式挡土墙有着丰富的构造形式,如仅以桩间挡板截面形状和布设位置而言,就可分为桩间直板、桩间弧形板、桩前置板以及桩后置板等,但在实际工程中多采用荷载传递明确且单一的桩后搭设直板的形式,且挡土板上的土压力多按照库伦主动土压力计算[7–8],致使设计严重偏于保守。为此,众多学者也已针对不同形式的桩板式挡土墙的桩–板土压力的传递特性与土压力分布开展了诸多研究。如叶晓明[9]、秦立科[10]等分别针对柱板结构挡土墙和桩板式挡土墙研究了板上土压力的分布规律;蒋忠信等[11]则依托南昆铁路工程,基于现场监测数据指出锚拉式桩板墙上部的土压力呈三角形分布,而中下部为矩形分布;刘力生等[12]建立了考虑土拱效应的悬臂式桩板墙桩间挡土板土压力的计算模型;富海鹰[13]、孙书伟[14]等均采用原位测试的方法系统分析了预应力锚索桩板墙的力学特性,指出作用于桩间挡土板的土压力大致呈抛物线分布;特别要指出的是,张永兴等[15–17]采用多种研究手段针对桩板式挡土墙开展了系统的研究,对桩–板土压力的传递特性和桩板后填土土拱效应的演化均做了非常有益的探索。

总体来说,上述研究在一定程度上成功地刻画了桩板式挡土墙桩–板土压力的传递机制和分布特征。但有必要指出的是,以上研究大都仅针对某单一形式的桩板式挡土墙开展研究(如仅针对桩后置板或桩间无挡板),对桩间挡土板布设位置的探讨鲜见开展,缺乏相应的纵向对比分析基础,致使桩–板传力机制未达成共识。

为此,作者借助于室内水平推力的物理模型试验,获取桩–板及其后侧填土的土压力分布,通过系统的对比分析以期弄清挡土板不同布设位置工况下桩–板土压力的传递特性与桩–板后填土的土拱效应,为桩板式挡土墙的工程设计提供科学支撑。

1 试验设计 1.1 试验方案本次共开展3组室内模型箱推力试验(桩前置板、桩后置板和桩间无挡板),如图1所示。工程实践表明,当抗滑桩桩间距为3~5倍的桩截面宽度时,桩间土体在滑坡推力作用下会产生拱效应。为不失一般性,本次模型试验的桩间距均取5倍桩截面宽度。试验过程中分别观测桩–板后土体的破坏特征,监测并获取抗滑桩、桩间挡土板以及桩–板后土体内的土压力数据点,以直观并深入揭示桩板式挡土墙桩间挡土板的不同布设位置对桩–板土压力传递特性及其分布特征的影响。

|

| 图1 3种典型工况示意图 Fig. 1 Schematic diagram of three typical conditions |

1.2 模型制备与试验材料

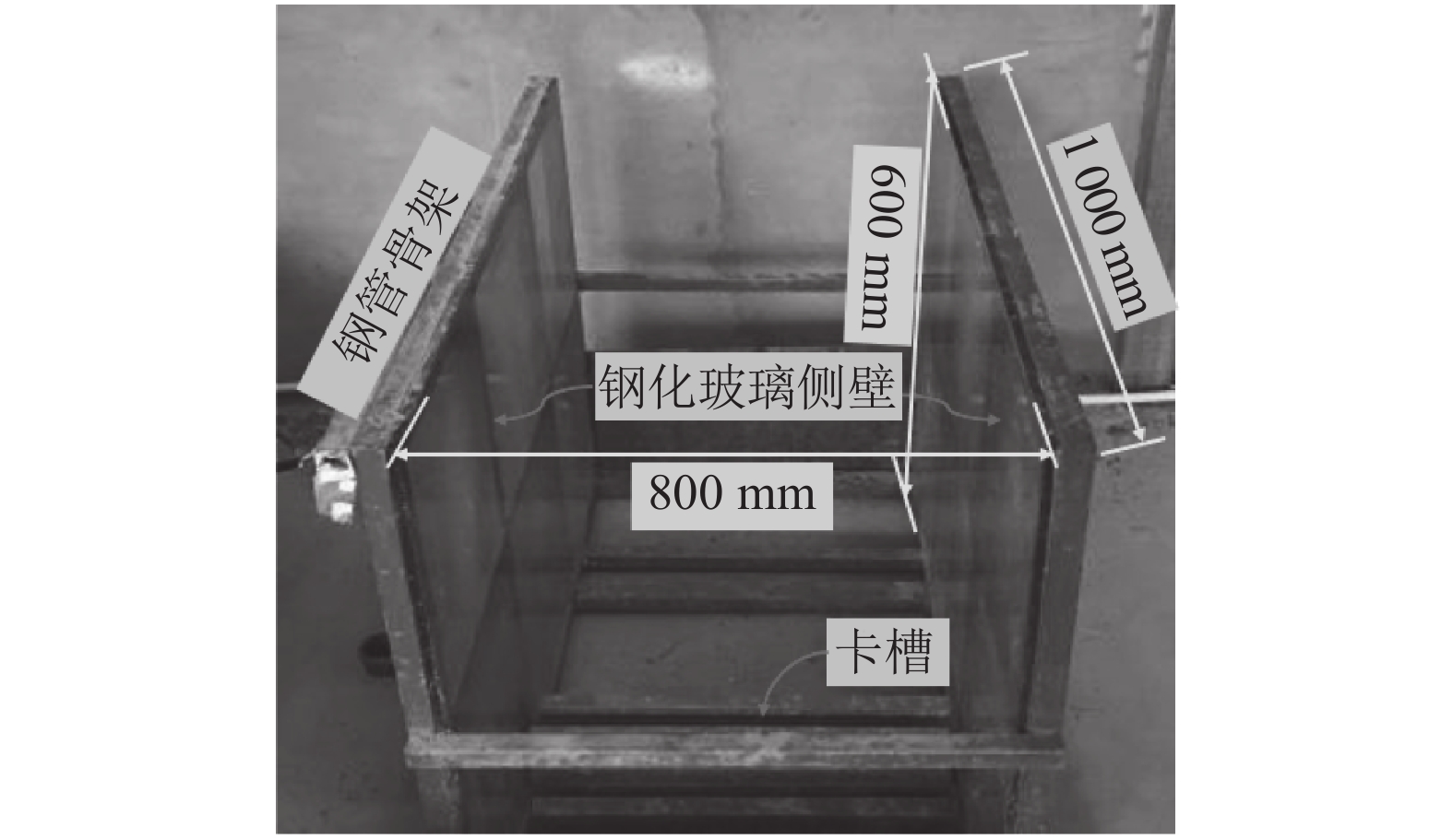

针对某一采用悬臂式抗滑桩的滑坡治理工程,其中其抗滑桩截面为1 m×1.5 m,桩全长35 m,埋入深度15 m,基于相似原理确定其几何相似系数CL=1∶50,填土重度相似系数为Cγ=1,藉此确定模型箱整体尺寸为1 000 mm (长)×800 mm (宽)×600 mm (高)。

该试验装置由模型箱、模型桩、模型挡板、水平加载装置与土压力监测系统组成。其中模型箱主要由钢管骨架、钢化玻璃以及嵌固段卡槽等构成。为防止在加载的过程中,模型箱发生侧向挠曲变形,在其四面焊接了多道横竖支撑进行加固,以确保模型箱的整体刚度。为避免模型箱在加载时候与地面发生相对滑动,采用4根膨胀螺栓将模型箱固定在地面。此外,在模型箱侧壁即钢化玻璃表面涂抹凡士林以尽可能降低模型箱内填土与侧壁的摩阻力。在模型箱底部设置嵌固段卡槽以模拟抗滑桩的嵌固段深度,还可利用该卡槽满足不同桩间距等工况的试验需求。制备完成的模型箱如图2所示。

|

| 图2 制备完成的模型箱 Fig. 2 Assembled model box |

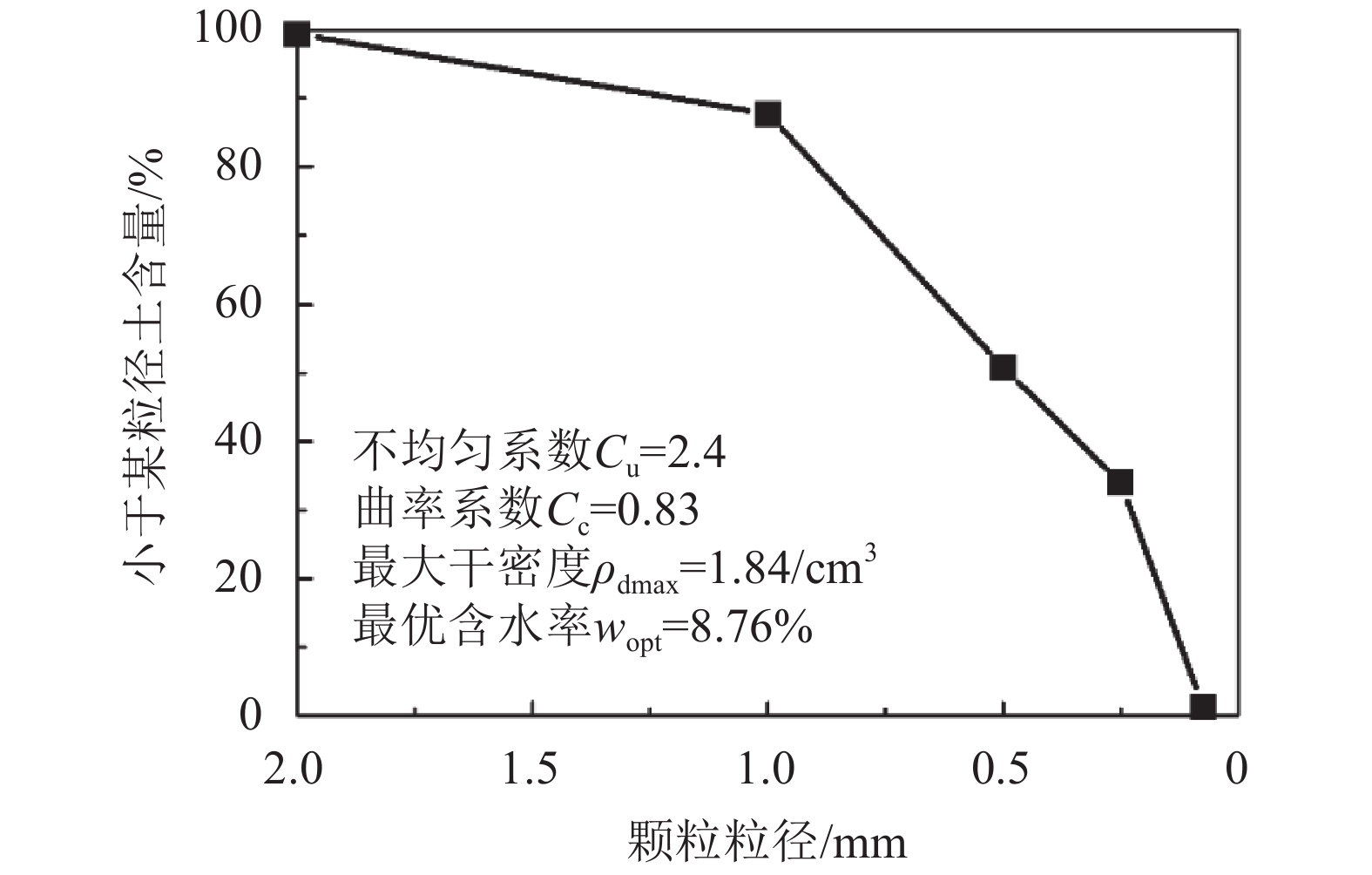

同理,基于几何相似系数,确定采用截面尺寸为20 mm×30 mm且长度为70 cm的铝方管予以模拟抗滑桩,其中悬臂段长为40 cm,埋入土层段长度为30 cm。为充分使桩–板后填土成拱,挡土板采用具有刚度小、力学性能均匀等特点的厚度为3 mm的高密度板来模拟。并采用玻璃胶将方钢管与高密度板紧紧粘合以模拟桩板支护体系。为保证桩–板后填土能够成拱,需选择均匀性好、传力效果明显的材料,为此,采用以细砂和福建标准砂按质量比为3∶1掺和而成的砂质土体为模型填料,其颗粒级配曲线如图3所示。根据室内土工试验得到的相关参数为:不均匀系数Cu=2.4,曲率系数Cc=0.83,最大干密度ρdmax=1.84 g/cm3,最优含水率wopt=8.76%,内摩擦角φ=28°。

|

| 图3 填土颗粒粒径分布 Fig. 3 Particle size distribution for experimental soils |

水平加载装置采用分离式千斤顶,并结合厚为10 mm的钢板作为推土板以确保加载面处填土受荷的均匀性。试验中通过控制千斤顶推进位移的方式实现分级加载,即填土完成后开始第1级加载,对应千斤顶推进位移为2.1 cm;然后进行第2级加载直至千斤顶推进位移为4.2 cm时停止加载。

1.3 试验步骤与监测元件的布设本次模型试验中所使用的土压力盒为LY–350应变式微型土压力盒,采用YE2533静态应变仪器进行数据采集。

考虑到模型的对称性,仅在模型中心处的抗滑桩背侧高10、20、40、50以及60 cm处布置5个微型土压力盒,在抗滑桩埋入段的面侧布置2个土压力盒;在挡土板跨中位置的背侧距地面高40、50以及60 cm处也分别布置相应的土压力盒,同样的,在桩–板后的填土跨中位置处布置3排共计9个微型土压力盒以监测侧向土压力的变化(土压力盒受力面垂直于加载方向);同时在距离地面35、45、55以及65 cm的位置处分别架设量程为0~25.7 mm的艾测数显百分表,并用磁力表座予以固定,藉此监测桩间挡土板的侧向变形。具体布设示意图如图4所示。

|

| 图4 模型测点布设位置示意图 Fig. 4 Locations of transducers in the test model |

填土采用分层堆填的方法,每层填筑高度为10 cm,并进行夯实直至填土达到设计标高。值得注意的是,为避免堆载过程中桩–板发生整体倾斜和变形,在堆载过程中,需两侧同时堆填,待堆填至设计标时,且土压力监测值趋于稳定后,再将被动区临空侧的填土清除。最终的模型全貌如图5所示。

|

| 图5 室内模型全貌 Fig. 5 Overall perspective of test model |

2 试验结果与分析 2.1 破裂面特征

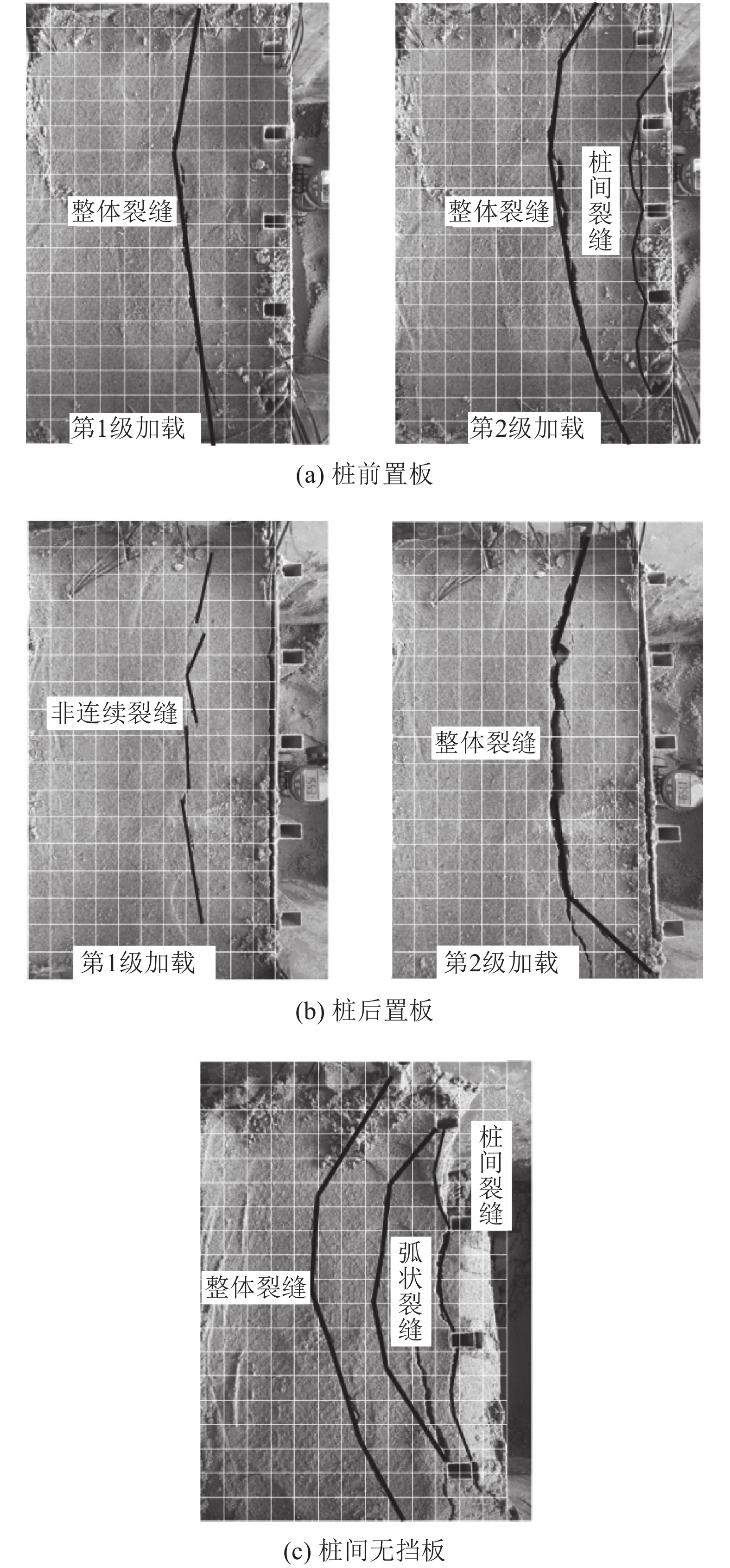

模型填筑完成后,通过水平加载装置分别对上述桩前置板、桩后置板和桩间无挡板3种工况施加分级荷载。在加载过程中,桩–板后填土逐渐挤密,并最终被剪切破坏,表现为加载板前的土体发生隆起变形,并在填土中部附近产生剪切裂缝。图6即为3种典型工况分别在两级水平荷载作用下桩–板后填土破裂面的发展动态的局部试验图。由图可知,在第1级水平推力作用下,3种工况均产生1条横跨加载面的宽度约为1 mm的整体裂缝,但相较而言,桩后置板工况的裂缝并未贯通整个加载面,而是表现为非连续的平直裂缝。随着水平推力的继续增大,在第2级水平推力的作用下,先前的整体裂缝继续扩展,裂缝宽度高达3 mm左右,且桩间无挡板工况整体裂缝的弧度更为明显。对桩前置板和桩间无挡板的两种工况而言,在相邻抗滑桩之间均产生弧状细微裂缝;更值得注意的是,后者产生多组弧状裂缝,且由于桩间不存在挡土板,致使桩间填土发生局部垮塌。

|

| 图6 桩–板后填土破裂面形态 Fig. 6 Fracture surface of filling soil at the rear of the pile–slab |

进一步对比并分析图6中的3种工况可知,横跨加载面的整体裂缝的产生主要是由于水平推力使填土发生整体剪切破坏。同时由于模型箱侧壁摩阻力的存在,致使填土水平位移不均,进而产生了一个整体土拱,此时模型箱侧壁充当拱脚;当桩间无挡土板时,填土的侧向位移可充分发挥,此时填土的整体拱效应更为显著,此即为桩间无挡板工况的整体裂缝弧度发展更为明显的原因。相邻抗滑桩之间裂缝的形成是由于两桩间填土产生小土拱,此时两相邻抗滑桩为拱脚,更值得注意的是,不相邻的对称抗滑桩之间也产生了弧状裂缝,桩后填土出现“拱中拱”现象;而桩后置板工况由于对填土侧向位移有显著约束,致使相邻桩之间的填土很难形成土拱。

2.2 填土内土压力分布特征由上述试验结果可知,桩–板土压力的传递特性受其后侧填土土拱效应发挥程度的显著影响,而桩–板后侧填土土拱的形成和发展又与填土内部土压力的变化密切相关。为此,针对桩前置板、桩后置板以及桩间无挡板3种典型工况,在填土中布置了9个微型土压力盒,以监测模型试验中填土跨中截面的侧向土压力,并藉此绘制相应的云图,结果如图7所示。图7中“•”即为土压力盒布置位置。

|

| 图7 不同工况下填土内土压力分布 Fig. 7 Distribution of earth pressure in filing under the different working case |

监测结果表明:

1)填土完成后,3种工况的侧向土压力云图表现为明显的层状特性,表明其土压力的分布沿填土深度呈近似线性分布,进一步说明该模型试验的填筑效果较好。

2)对比桩间无挡板和桩间设板(包括桩前置板和桩后置板)的工况可知,前者填土内的土压力随距桩背侧距离的增加表现为先增加后降低,且同一高度对应的土压力值显著大于另外两种工况,表明该工况下抗滑桩后的土颗粒楔紧效应更为突出,在距桩背侧10 cm的范围内有起拱现象,如图6(c)所示,亦即表明土拱效应的发挥程度更高;但是,一旦各抗滑桩至间形成的土拱发生破坏,桩间填土亦随之发生坍塌。

3)对桩前置板和桩后置板工况而言,在填筑和加载过程中,两者填土中土压力的分布基本一致;在第一级荷载作用下,距桩背侧较近的区域其土压力表现为中部(距地面高度约40~50 cm)较同一高度的填土有所增大,表明在该范围内土拱效应发挥程度相对较高。值得注意的是,前者在距桩背侧10~15 cm的范围内有明显的土压力增大区域,进一步说明,桩前置板虽然相较桩间无挡板工况约束了桩间填土的侧向位移,对桩间填土土拱效应的发挥有所削弱;但相对于桩后置板工况而言,仍为桩间填土的土颗粒发生楔紧效应提供了空间,为土拱的形成和发展提供了条件。同时随着荷载的增加,填土内的土压力随桩背距离的增加而逐渐递增,这可能是由于桩间挡板的存在致使原本在各抗滑桩之间形成的土拱发生破坏,表现为土压力在同一高度的分布也趋于均匀。

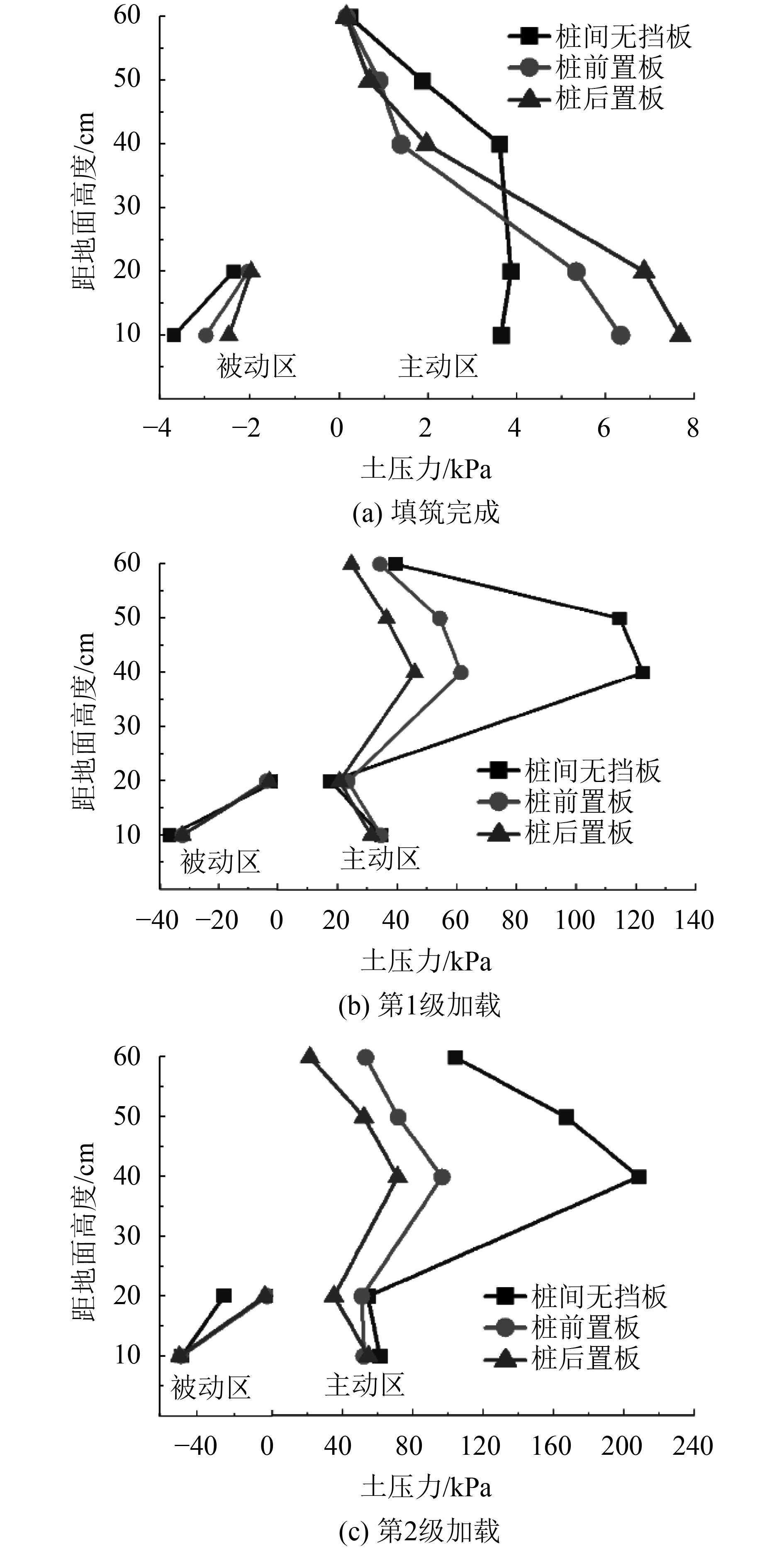

2.3 桩–板土压力分布特征在填筑及水平加载过程中,桩前置板、桩后置板以及桩间无挡板3种工况的中心处抗滑桩面侧与背侧的土压力分布规律如图8所示。监测结果表明:

|

| 图8 抗滑桩背侧土压力的分布 Fig. 8 Distribution of earth pressure on the stabilizing pile |

1)填筑完成后,抗滑桩面侧和背侧的土压力分布沿桩体深度大致呈线性增加,且与抗滑桩背侧区主动土压力的分布基本一致,如图8(a)所示。表明该模型试验中的填土堆填效果较好,为后续对比分析上述3种工况奠定了起始标准。

2)在水平推力作用下,3种工况下的抗滑桩两侧的土压力值均有显著增加。尤其是桩间无挡板工况下抗滑桩背侧的土压力从最初的不足4 kPa,逐步增至122 kPa,并最终达到209 kPa。相较而言,在抗滑桩同一高度处,桩后置板工况抗滑桩背侧的土压力值最小,且其在水平推力的继续作用下,增幅也最小。

3)随着水平推力的持续作用,抗滑桩背侧土压力的分布形式从简单的线性分布逐步演化为“勺子型”,表现为先随着填土埋深的增加而增加,然后再随着深度的增加骤减,最后又有所增加的整体趋势,其与Tang等[18]针对抗滑桩的监测结果基本一致。这是由于在水平推力作用下,桩–板后填土发生整体剪切破坏,致使加载板前侧的填土发生隆起并在填土中部附近形成一条跨越整个加载面的剪切裂缝,进而导致抗滑桩承受最大土压力的位置整体上移。

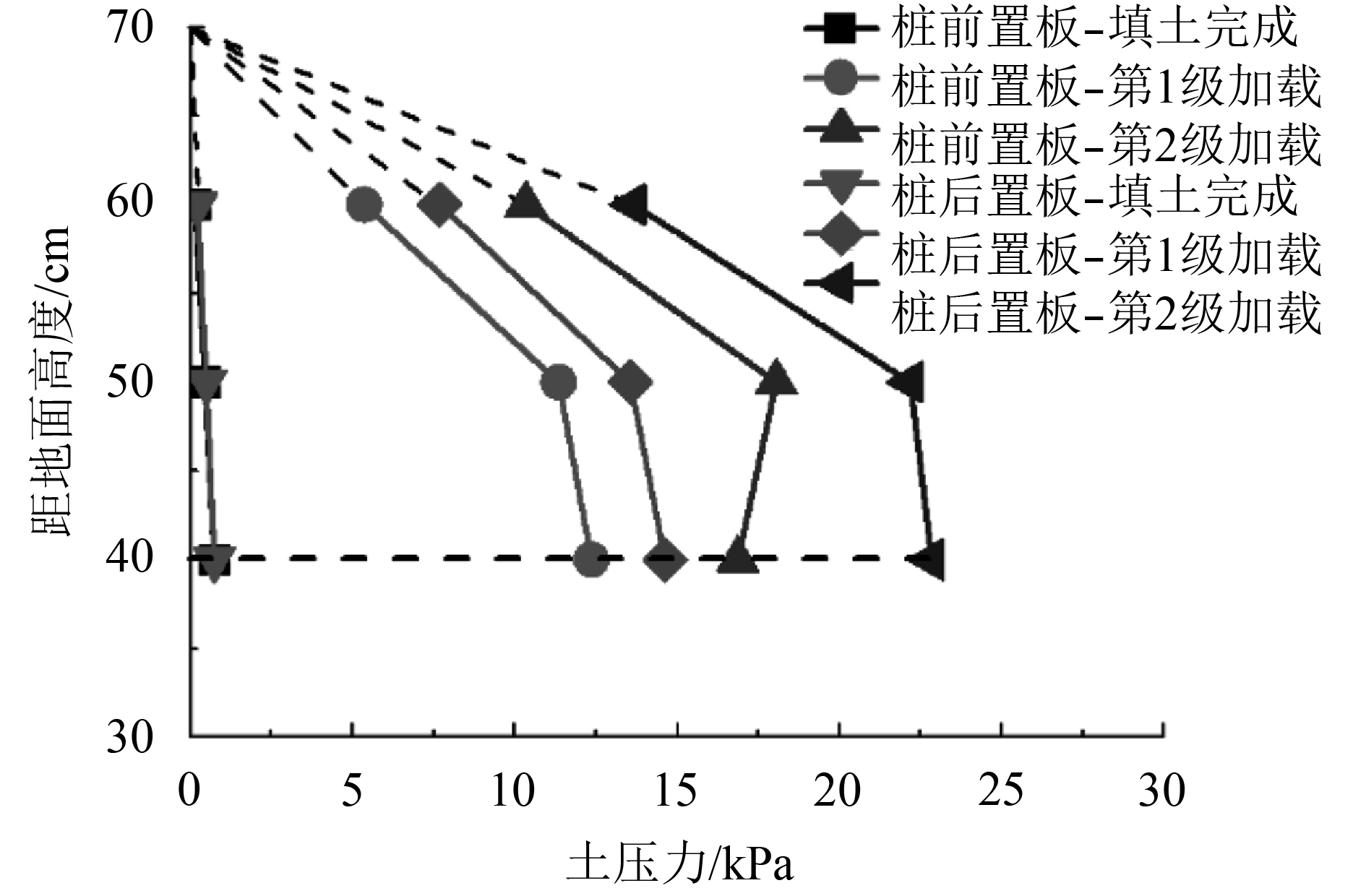

与此同时,图9给出了在填筑与加载过程中桩前置板和桩后置板两种工况的桩间挡土板背侧土压力的分布与发展规律。由图可知,桩间挡土板所承担的土压力显著低于抗滑桩所承担的,且不论是桩前置板还是桩后置板工况,其桩间挡土板土压力的分布近似呈梯形分布;该结果与富海鹰、孙书伟等[13–14]通过现场测试针对预应力锚索桩板墙所测土压力分布有所不同,后者由于预应力锚索的作用而表现为中部较大的抛物线型分布。在挡土板同一高度,前者土压力较后者有所降低,也即是前者挡土板所分担的水平推力低于后者。

|

| 图9 挡土板背侧土压力的分布 Fig. 9 Distribution of earth pressure on the retaining wall slab |

为进一步探讨不同工况下桩–板土压力的分配和传递特性,现定义η为桩–板土压力比,如式(1)所示。

| $ \eta = \frac{{p_{\text{桩}}}}{{{p_{\text{板}}}}} $ | (1) |

式中:p桩为抗滑桩所承担的土压力,kPa;p板为对应于抗滑桩同一深度处桩间挡土板所承担的土压力,kPa。

现选取同一高度处抗滑桩和挡土板上的土压力值,绘制相应的桩–板土压力比,如图10所示。由图10可知,桩前置板工况的桩–板土压力比显著大于桩后置板工况,以距地面高度60 cm处为例,桩前置板工况分别在第一级和第二级水平推力的作用下,其对应的桩–板土压力比分别为6.4和5.1;而桩后置板工况相应的桩–板土压力比仅为3.2和1.6,表明挡土板布置在桩前时,更有利于减小作用于挡土板背侧的土压力。同时由图可知,桩–板土压力比受填土后侧水平推力影响显著,而整体上受填土高度的影响则不甚敏感。

|

| 图10 桩–板土压力比 Fig. 10 Earth pressure ratio of pile–slab |

综上可知,桩间挡土板的存在能分担相当一部分的土压力。对桩前置板工况而言,填土后侧水平推力直接由抗滑桩承担,桩间挡土板主要承担桩间填土侧向的土压力,且由于挡土板背侧附近的填土与桩背正后方填土的存在一定的相对位移而形成卸荷土拱(图6(a)),进一步减小桩间挡土板的水平向荷载;而对桩后置板工况而言,填土后侧的水平推力直接作用于挡土板上,然后传递至抗滑桩,致使桩–板后侧填土发生整体变形(图6(b)),其背侧填土的土拱更是难以形成和发展,表现为桩间挡土板所承受的土压力显著增加而抗滑桩所承受的土压力显著降低。

3 结 论以新型支挡结构—桩板式挡土墙为研究对象,考虑桩间挡土板不同的布设位置,开展了3组室内模型试验以探讨桩–板荷载传递特性与桩–板后填土的土拱效应,结果表明:

1)在水平推力作用下,桩前置板、桩后置板以及桩间无挡板3种典型工况的破裂面特征不尽相同。由于桩–板后填土被整体剪切破坏,三者均产生一条横跨加载面的整体裂缝;但桩前置板工况各抗滑桩间也产生部分弧状细微裂缝,而桩间无挡板工况在各抗滑桩和两对称桩之间均产生裂缝,且桩间填土发生局部坍塌。

2)当桩间无挡土板时,填土内同一高度的土压力值显著大于桩间设板工况,且在距桩背侧10 cm的范围内由于土颗粒的楔紧效应而表现出起拱现象。桩间挡土板的存在,尤其是对桩后置板工况而言,在一定程度上削弱了桩–板后填土的土拱效应,但桩前置板仍为桩–板后侧填土产生土拱提供了空间和条件。

3)随着水平推力的增加,3种典型工况下抗滑桩背侧土压力沿桩深大致呈“勺子型”分布,且其最大值位于抗滑桩中上部;就抗滑桩所分担的荷载而言,桩间无挡板工况的最大,桩前置板工况的次之,桩后置板工况的最小。桩间设板工况下桩间挡土板的土压力沿板深大致表现为梯形分布,且桩后置板工况的挡土板所承受的土压力大于桩前置板工况的挡土板承受的土压力。

4)相较于桩后置板,桩前置板可利用桩–板后填土土拱效应的发挥显著减少作用于挡土板上的土压力,因此设计时宜将挡土板布设在抗滑桩前侧附近,即采用桩前挂板或板搭设在桩翼缘板上。

5)虽然本文基于室内物理模型试验获得了桩–板土压力传递特性的一些规律性认识,但还缺乏相应的理论研究,还未能对桩–板土压力的分配进行定量计算;同时在室内模型试验中,在水平推力作用下桩后填土出现的“拱中拱”现象仍鲜见开展相关研究。这些都有待进一步的完善和探索。

| [1] |

王恭先.滑坡学与滑坡防治技术[M].北京:中国铁道出版社,2004.

|

| [2] |

Ito T,Matsui T,Hong W P. Design method for stabilizing piles against landslide—One row of piles[J]. Soils & Foundations, 1981, 21(1): 21-37. DOI:10.3208/sandf1972.21.21 |

| [3] |

Kahyaoğlu M R, İmançlı G, Özden G, et al. Numerical simulations of landslide-stabilizing piles:a remediation project in Söke,Turkey[J]. Environmental Earth Sciences, 2017, 76(19): 656-667. DOI:10.1007/s12665-017-6989-7 |

| [4] |

李海光,周德培,李安洪,等.新型支挡结构设计与工程实例[M].北京:人民交通出版社,2004.

|

| [5] |

苏兴钜. 桩板墙在公路工程中的应用[J]. 公路交通科技, 2001, 18(5): 17-18. DOI:10.3969/j.issn.10020268.2001.05.006 |

| [6] |

常中华,吴小流,伍法权,等. 三峡库区工程边坡主要类型及防护措施[J]. 工程地质学报, 2008(S1): 245-250. |

| [7] |

中国铁道部.铁路路基支挡结构设计规范:TB10025—2006[S].北京:中国铁道出版社.2009.

|

| [8] |

赵晓彦,吴兵,李登峰,等. 考虑桩间水平土拱效应的边坡桩间墙组合结构受力计算方法[J]. 岩土工程学报, 2016, 38(5): 811-817. DOI:10.11779/CJGE201605006 |

| [9] |

叶晓明. 柱板结构挡土墙板上的土压力计算方法[J]. 地下空间与工程学报, 1999, 19(2): 142-146. DOI:10.3969/j.issn.1673-0836.1999.02.012 |

| [10] |

秦立科,王晓谋,李云璋. 基于水平土拱效应的桩间挡土板土压力计算研究[J]. 工程地质学报, 2009, 17(2): 274-279. DOI:10.3969/j.issn.1004-9665.2009.02.021 |

| [11] |

蒋忠信,蒋良潍. 南昆铁路支挡结构主动土压力分布图式[J]. 岩石力学与工程学报, 2005, 24(6): 1035-1040. DOI:10.3321/j.issn:1000-6915.2005.06.024 |

| [12] |

刘力生,吴曙光. 基于土拱效应的悬臂式抗滑桩桩间挡板土压力计算[J]. 岩土工程学报, 2015, 37(Suppl 2): 153-157. DOI:10.11779/CJGE2015S2030 |

| [13] |

富海鹰,何昌荣. 新型预应力锚拉式桩板墙的原型观测分析[J]. 岩土工程学报, 2005, 27(9): 1050-1054. DOI:10.3321/j.issn:1000-4548.2005.09.015 |

| [14] |

孙书伟,王卫,朱本珍. 高路堤预应力锚索桩板墙承载特性分析[J]. 岩土工程学报, 2015, 37(10): 1818-1825. DOI:10.11779/CJGE201510010 |

| [15] |

张永兴,董捷,黄治云. 合理间距条件悬臂式抗滑桩三维土拱效应试验研究[J]. 岩土工程学报, 2009, 31(12): 1874-1881. DOI:10.3321/j.issn:1000-4548.2009.12.011 |

| [16] |

董捷,张永兴,黄治云. 柔性板桩板墙加固斜坡填方地基的土压力分配问题研究[J]. 岩土力学, 2010, 31(8): 2489-2495. DOI:10.3969/j.issn.1000-7598.2010.08.023 |

| [17] |

黄治云,张永兴,董捷. 桩板墙土拱效应及土压力传递特性试验研究[J]. 岩土力学, 2013, 34(7): 1887-1892. |

| [18] |

Tang H,Hu X,Xu C,et al. A novel approach for determining landslide pushing force based on landslide-pile interactions[J]. Engineering Geology, 2014, 182: 15-24. DOI:10.1016/j.enggeo.2014.07.024 |

2019, Vol. 51

2019, Vol. 51