2. 国土资源部放射性与稀有稀散矿产重点实验室,广东 韶关 512026;

3. 省部共建耐火材料与冶金国家重点实验室(武汉科技大学),湖北 武汉 030192;

4. 四川省非金属矿粉体改性与高质化利用技术工程实验室(西南科技大学),四川 绵阳 621010

2. Key Lab. of Radioactive and Rare Scattered Minerals, Ministry of Land and Resources, Shaoguan 512026, China;

3. The State Key Lab. of Refractories and Metallurgy (Wuhan Univ. of Sci. and Technol.), Wuhan 030192,China;

4. Sichuan Eng. Lab. of Non-metallic Mineral Powder Modification and High-value Utilization(Southwest Univ. of Sci. and Technol.), Mianyang 621010, China

随着氧化铝工业产出赤泥量的增加,对赤泥的综合利用研究也越来越广泛。赤泥是氧化铝工业生产铝的过程的中的尾渣,每生产1 t氧化铝要约产生赤泥1~1.6 t,中国每年赤泥排放量在5 ×107 t以上,积累量超过2×108 t。大量的赤泥不仅占用大量的田地、而且还会污染环境。同时,由于赤泥中含有大量的有价金属,如铁、铝、钛等,造成大量的资源浪费,目前中国赤泥的利用率仅4%左右。

对于含铁较高的赤泥,一般采用直接选矿预选富集、磁化焙烧、还原熔炼、还原焙烧—弱磁选等预处理方法,回收赤泥中的铁、钪;对于含铁量低、高钙、高铝的赤泥,现有技术提取分离价组分的效果不明显。对于含铁量的赤泥,如果采用先行碱浸回收铝,再酸浸提钪工艺,由于赤泥是铝土矿高温碱浸产物,若再用碱浸出,势必要增加碱的浓度以及提高浸出过程的温度,回收效果也不理想;如果采用直接酸浸法处理,由于大量的铁、铝、硅不但消耗大量的酸,还造成萃取分离钪的负担,且大量杂质大量进入溶液也会导致产品氧化钪的纯度不高。因此,提钪之前对赤泥进行预处理使钪得到一定程度的富集后再进行提取,回收其中含量较高的元素、减少后续提钪负担,从而实现赤泥的高效利用[1–4]。

云南省作为中国铝土矿资源较为丰富的地区之一,在生产氧化铝过程中产生大量的含钪赤泥,同时可综合回收镓、钛、稀土、钒、锂、钽、铌等十余种有色金属元素。到2020年,云南省赤泥中钪含量达18 750~30 000 t,钪是黄金价格的4倍,经济价值数万亿元。为此,作者采集云南铝业生产氧化铝过程产生的低铁含钪赤泥为研究对象,开展分离铁、钪工艺试验研究,为钪赤泥的资源化提取分离有价元素铁、钪提供新思路。

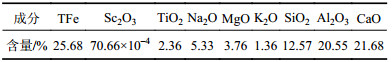

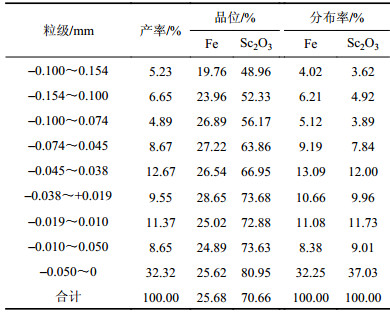

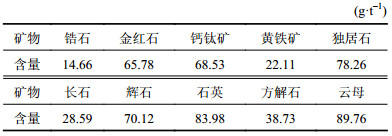

1 试 验 1.1 试样性质采集云南铝业文山地区的含钪赤泥作为本次试验研究试样。含钪赤泥试样含TFe 25.68%、含Sc2O3 70.66 g/t,赤泥的矿物成分主要由两部分组成:一类是在炼铝过程中,铝土矿中的Al、Si、Fe、Ti等元素与加入的Ca、Na等反应或发生相变形成的矿物,如方钠石、钙霞石、钙钛矿、方解石等;另一类是矿石中未被溶解或未完全被溶解而残留下来的副矿物,如一水硬铝石、石英、白云母、金红石、钛铁矿、磁铁矿、锆英石、独居石、电气石等。X衍射、电子探针、能谱、扫描电镜等分析结果表明:未见离子吸附型形式的钪,同时在新形成的铝硅酸盐矿物相也未发现钪,钪主要以类质同象形式分散于铝土矿及其副矿物中,如金红石、钦锰矿、钛铁矿、锆英石、独居石等;铁主要以氧化铁形式赋存,其次为少量的硅酸铁。试样主要化学成分分析如表1所示、试样粒度分析如表2所示,试样铁物相分析如表3所示,试样主要矿物含钪量分析结果表4所示。

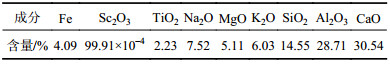

| 表1 试样主要化学成分分析结果 Tab. 1 Chemical composition analysis results of sample |

|

| 表2 试样粒度分析结果 Tab. 2 Granularity analysis results of sample |

|

| 表3 试样铁物相分结果 Tab. 3 Iron phase results of sample |

|

| 表4 主要矿物含钪量分析结果 Tab. 4 Including sandium analysis results of main minerals |

|

从表1~4可知:试样中主要回收的有价元素为钪、铁,其他有价元素钛等的含量较低。赤泥的粒度组成较细,其中绝大部分在<0.045 mm粒级,钪、铁也集中分布在细粒级别。钪主要以类质同象形式分散于金红石、辉石、长石、白云母、方解石等矿物中,其中云母中的钪含量最高为89.76 g/t,其次为石英、独居石、辉石,分别为83.98、78.26、70.12 g/t,钪的分布比较分散,铁、钪分离较为困难。

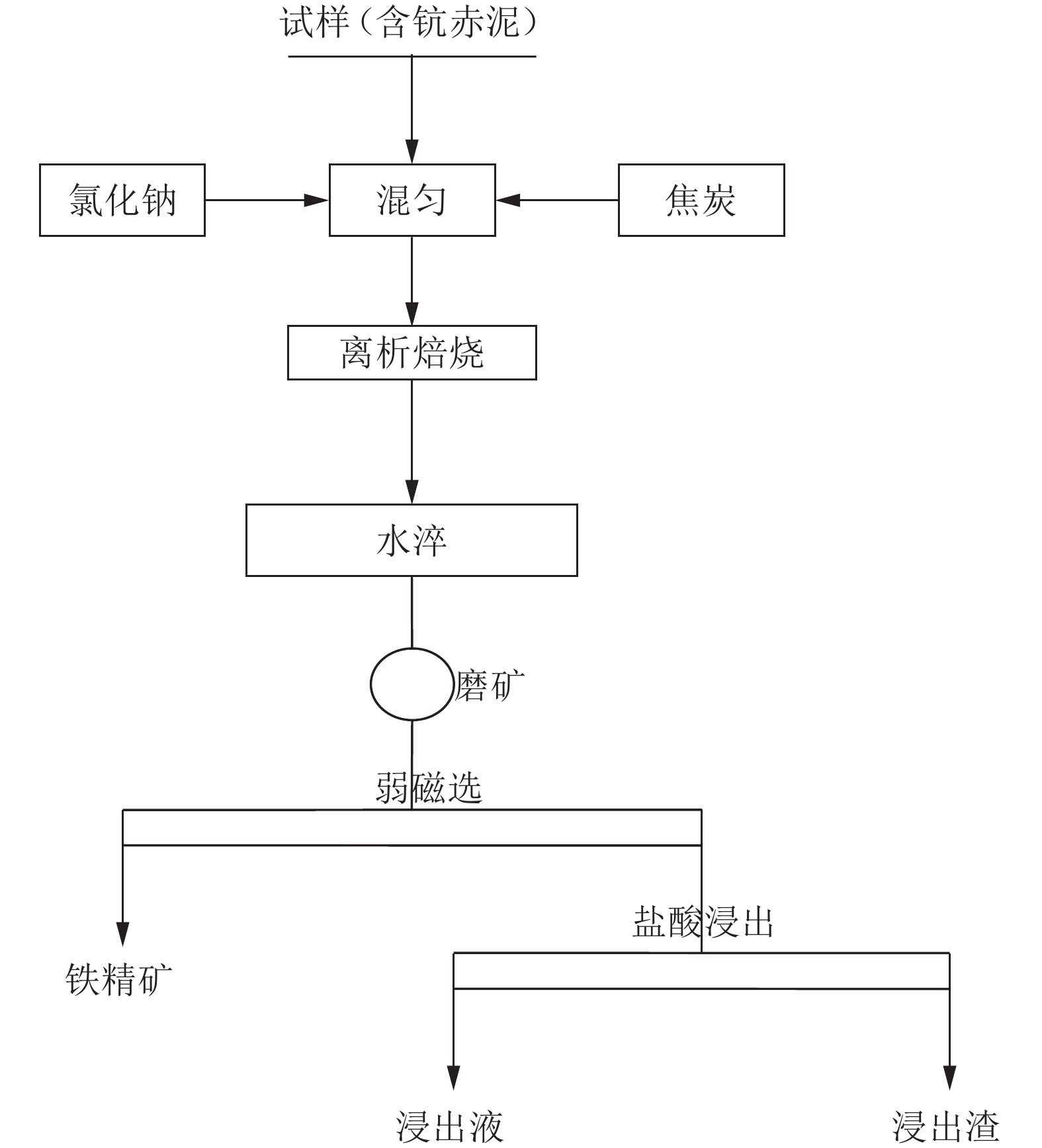

1.2 试验方法该含钪赤泥试样粒度组成较细,钪的赋存状态较为复杂,铁主要以氧化铁形式赋存,提取分离钪、铁困难。为此,研究采用如图1所示的钠盐离析焙烧—弱磁选—浸出选冶相结合的技术路线,开展分离钪、铁工艺试验研究。首先,将试样与钠盐、焦炭混匀制备成一定粒度的球团物料,置入干燥箱中烘干制得球团矿;其次,将球团矿置入马弗炉中进行离析焙烧,矿样中的铁、钪等元素形成挥发性金属氯化物,利用不同金属氯化物的分解压不同的特性,挥发性金属氯化物在还原剂表面被氢气还原成为金属粒子后,在还原剂表面不断堆积并附着于焦炭表面;最后,离析焙烧产品通过弱磁选回收铁获得铁精矿,弱磁选尾矿采用盐酸进一步浸出分离钪,实现含钪赤泥中钪、铁的高效分离提取。弱磁选尾矿盐酸浸出钪过程的浸失率和浸出率计算如下:

|

| 图1 氯化钠离析焙烧—弱磁选—盐酸浸出工艺流程 Fig. 1 Sodium chloride segregation roasting—low intensity magnetic separation—hydrochloric acid leaching flowsheet |

| $ {\text{浸失率}}=\frac{{{Q}_{1}}-{{Q}_{2}}}{{{Q}_{1}}}\times 100{\text{%}}$ | (1-1) |

| $ {\text{浸出率}} = \frac{{{Q_1} \times \beta _{{{\rm{Sc}}_2}{{\rm O}_3}}^1{\rm{ - }}{Q_2} \times \beta _{{{\rm{Sc}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}_{}}^2}}{{{Q_1}\beta _{{{\rm{Sc}}_2}{{\rm O}_3}}^1}}$ | (1-2) |

式中,

试验研究过程中的主要使用设备为:锥型球磨机、箱式电炉、弱磁场磁选机、电磁搅拌器、真空过滤机、机械搅拌器、pH计、分级筛等设备。主要化学试剂为:氯化钠、盐酸、氢氟酸、硝酸、硫酸等,纯度均为分析纯。

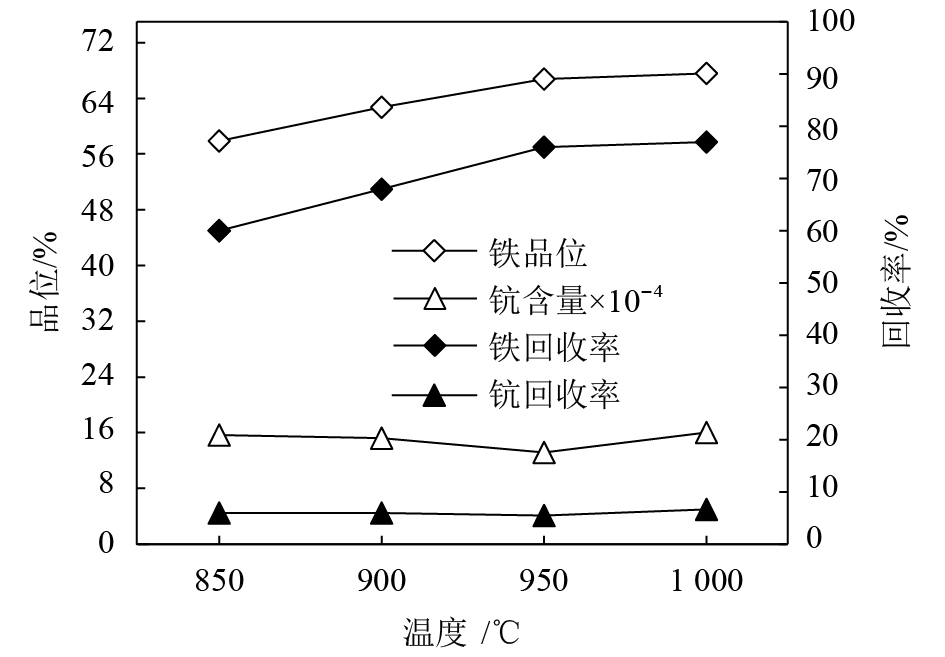

2 结果与讨论 2.1 钠盐离析焙烧条件对铁分离的影响试验 2.1.1 离析焙烧温度的影响离析焙烧过程涉及的不仅由固–固、气–固之间的化学反应,同时涉及复杂的物理化学相变化[5–6]。温度是影响化学反应和化学反应进度的一个重要因素,提高焙烧温度有利于化学反应的进行,但同时也易产生其他的副反应;温度过低,氯化钠不能有效的分解,不利于氯化氢气体产生,从而影响挥发性金属氯化物的生成,不利于铁的分离。在离析焙烧时间60 min、氯化钠用量8%、焦炭用量10%、焦炭粒度<1 mm、弱磁选磁场强度

|

| 图2 离析焙烧温度的影响 Fig. 2 Effects of segregation roasting temperature |

从图2可知:离析焙烧温度升高,铁精矿的铁品位及回收率均呈升高规律变化,钪含量呈先降低后升高的规律变化。当离析焙烧温度从850 ℃升高至950 ℃时,铁品位从57.88%提高至66.78%,钪含量从15.65 g/t降低至13.18 g/t,铁回收率从59.96%提高至76.01%;当温度继续升高至1 000 ℃时,铁精矿的铁品位及铁回收率与950 ℃相比较,分别提高0.8%、0.88%,铁精矿中的钪含量反而升高至16.06 g/t。由此说明提高离析焙烧温度有利于改善铁分离指标,但温度过高对指标提高幅度有限,因此离析焙烧温度为950 ℃比较合适,可得到铁品位为66.78%,含钪13.18 g/t,铁回收率为76.01%的铁精矿产品指标。

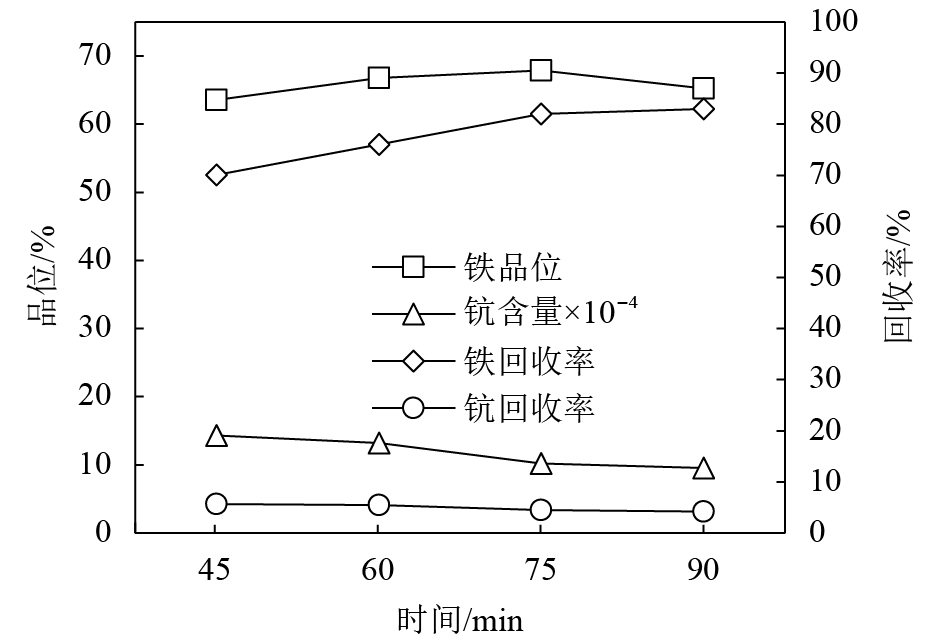

2.1.2 离析焙烧时间的影响试验离析焙烧过程的化学反应主要分为:分解反应过程、氯化反应过程、还原反应等过程,但分解、氯化、还原等反应不仅是先后的化学反应,而且还涉及到复杂的相变化过程。离析焙烧时间主要影响离析焙烧过程中的化学反应进行的程度,延长离析焙烧时间,化学反应进行越彻底;但离析焙烧时间过短,有效化学反应不够彻底,实现较理想的离析效果比较困难[7–8]。在离析焙烧温度950 ℃、氯化钠用量8%、焦炭用量10%、焦炭粒度<1 mm、弱磁选磁场强度H=0.10 T、弱磁选磨矿细度<0.074 mm占95%的试验条件下进行离析焙烧试验的影响试验,结果如图3所示。

|

| 图3 离析焙烧时间的影响 Fig. 3 Effects of segregation roasting time |

从图3可知:离析焙烧时间增加,铁品位呈先升高后降低的规律变化,铁回收率呈升高规律变化,铁精矿中的钪含量呈降低规律变化。离析焙烧时间为75 min时,铁品位呈现极大值67.88%;离析焙烧时间延长至90 min时,铁品位反而降低至65.23%,这进一步说明离析焙烧过长易产生其他副反应,其他杂质进入铁精矿中,影响铁分离指标;离析焙烧过短均离析焙烧化学反应不彻底,也同样不利于铁的分离。因此,离析焙烧时间为75 min比较合适,可以得到铁品位为67.88%,含钪10.22 g/t,铁回收率为82.03%的铁精矿产品指标。

2.1.3 氯化钠用量的影响试验氯化剂(NaCl)在离析焙烧过程中,与物料的SiO2、Al2O3等酸性氧化物及H2O反应生成氯化氢气体(如式(3)和(4)所示)。物料中的铁、钪、锰等金属元素与氯化氢气体发生氯化反应生成FeCl2、ScCl3、AlCl3、MnCl2等挥发性不稳定氯化物,易被H2还原成为金属粒子后吸附在焦炭表面上。因此,氯化钠用量对有价元素铁、钪的分离比较明显[9–10]。

| $\rm N{\rm{a}}Cl(s) \!+\! Si{O_2}(s) + {H_2}{O(g)} \xrightarrow[\;\;\;\;\;\;\;\;\;\;\;\;\;\;]{\;\;\;\;\;\;\;\;\;\;\;\;\;} N{{\rm{a}}_2}Si{O_3}(s) \!+\! 2HC{l(g)}$ | (2-1) |

| $\rm N{\rm{a}}Cl(s) + A{l_2}{O_3}(s) + {H_2}{O(g)} \xrightarrow[\;\;\;\;\;\;\;\;\;\;\;\;\;\;]{\;\;\;\;\;\;\;\;\;\;\;\;\;} N{{\rm{a}}_2}A{l_2}{O_4}(s) + 2HC{l(g)}$ | (2-2) |

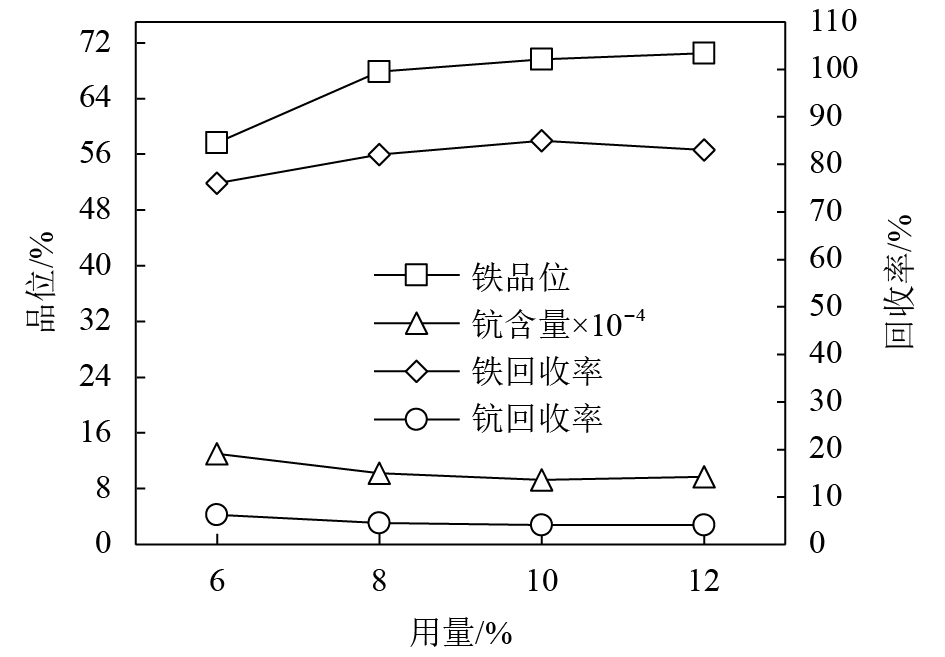

在离析焙烧温度950 ℃、离析焙烧时间60 min、焦炭用量10%、焦炭粒度–1 mm、弱磁选磁场强度H =0.10 T、弱磁选磨矿细度<0.074 mm占95%的试验条件进行氯化钠用量的影响试验,结果如图4所示。

|

| 图4 氯化钠用量的影响 Fig. 4 Effects of dosage of sodium chloride |

从图4可知:氯化钠用量增加,铁精矿的铁品位逐渐升高,铁回收率呈先升高后降低的规律变化。氯化钠用量增加至10%时,铁品位升高至69.65%,钪含量降低至9.26 g/t,铁回收率出现极大值为85.01%;氯化钠用量与10%相比较,铁品位升高至70.53%,铁回收率反而降低至70.53%。产生这种变化的主要原因为:氯化钠用量增加,体系中产生的氯化氢气体较多,在焦炭表面被吸附的金属铁与氯化氢发生氯化反应生成FeCl2,影响金属铁在焦炭表面上的堆积,从而减少离析焙烧矿金属铁的生成量,在弱磁选过程中导致铁的回收率降低。因此,氯化钠用量为10%比较合适,可得到铁品位为69.65%,含钪9.26 g/t,铁回收率为85.01%的铁精矿产品指标。

2.1.4 焦炭用量的影响试验焦炭作为还原剂在氯化离析过程为挥发性金属氯化物提供还原载体,同时提供H2、CO气体(式(5))来调整离析焙烧过程的气相组成,在用量过多或者过少均会影响铁品位及铁回收率[11]。

| $\rm {C(s)} + {H_2}{O(g)}\xrightarrow[\;\;\;\;\;\;\;\;\;\;\;\;\;\;]{\;\;\;\;\;\;\;\;\;\;\;\;\;} C{O(g)} + {H_2}(g)$ | (2-3) |

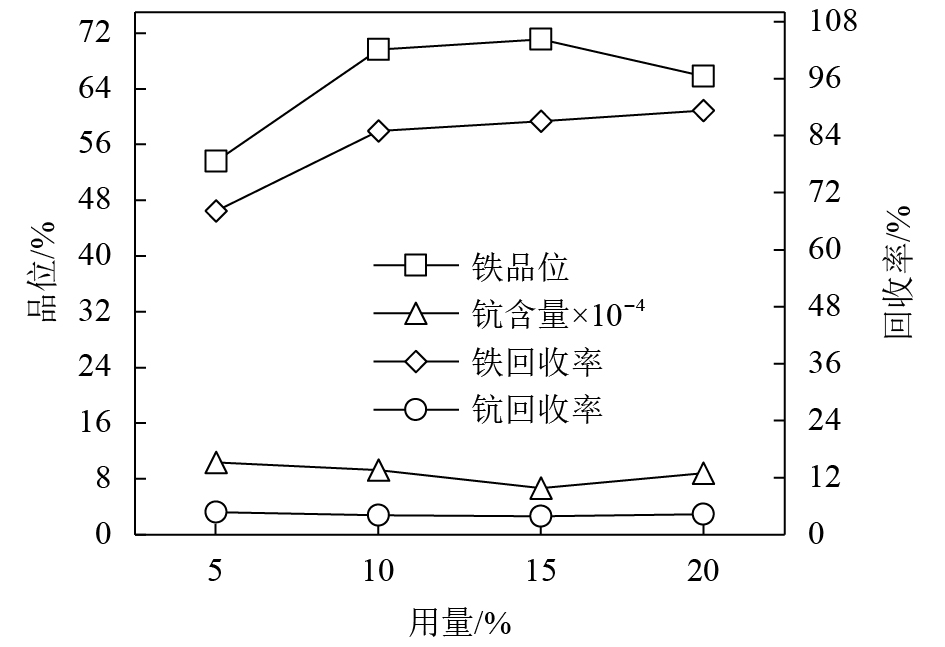

在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭粒度–1 mm、弱磁选磁场强度

|

| 图5 焦炭用量的影响 Fig. 5 Effects of dosage of coke |

从图5可知:提高焦炭用量,有利于提高铁精矿的铁回收率,但铁品位呈先升高后降低的规律变化。当焦炭用量增加至15%时,铁品位升高至71.05%,钪含量降低至6.78 g/t,铁回收率升高至87.05%;焦炭用量增加至20%时,铁品位降低至65.78%,铁回收率升高至89.32%,这说明焦炭用量过多不利于提高铁精矿的铁品位,过少不利于提高铁精矿的铁回收率。产生这种变化的原因在于焦炭用量增加,离析焙烧体系中CO、H2的量相应增加,含钪赤泥中的铁主要以赤铁矿(Fe2O3)为主,在离析焙烧过程中赤铁矿(Fe2O3)被CO、H2还原成为磁铁矿(Fe3O4),影响FeCl2的生成,从而在离析焙烧矿中金属铁的量减少,弱磁选获得的铁精矿中磁铁矿比例增多、金属铁比例减少,相应的铁精矿的铁品位有所降低,由于磁铁矿也属于强磁性矿物,在磁选过程中进入磁性产物中成为铁精矿有利于提高铁精矿的铁回收率。因此,焦炭用量为15%比较合适,可以得到铁品位为71.05%,含钪6.78 g/t,铁回收率为87.05%的铁精矿产品指标。

2.1.5 焦炭粒度的影响试验还原剂粒度是反应颗粒比表面积的一个重要指标,粒度越细,比表面积(as=As/m)越大,吸附能力提高;反之,粒度越大,比表面积越小,吸附能力降低[12]。离析过程中,还原剂起着调节氯化离析气氛和吸附并还原挥发性金属氯化物的双重作用。在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭用量15%、弱磁选磁场强度H=0.10 T、弱磁选磨矿细度<0.074 mm占95%的试验条件下进行焦炭的粒度影响试验,结果如图6所示。

|

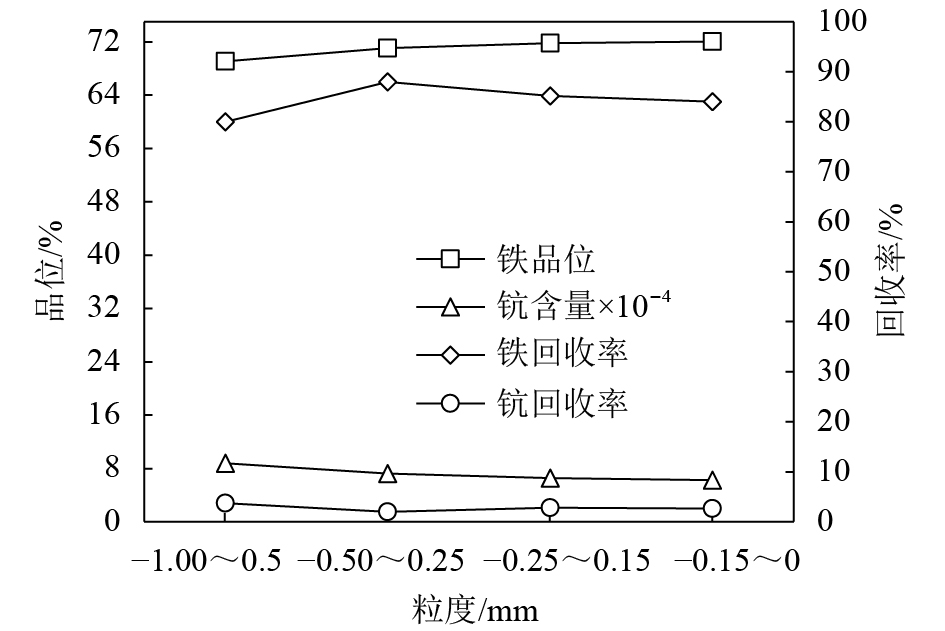

| 图6 焦炭粒度的影响 Fig. 6 Effects of granularity of coke |

从图6可知:焦炭粒度减小,有利于提高铁精矿的铁品位,但铁回收率呈先升高后降低的规律变化。焦炭粒度为–0.5~0.25 mm时的铁回收率最高为88.01%;焦炭粒度为–0.15~0 mm时的铁品位最高为72.03%。由此说明,焦炭的粒度对铁品位及回收率的影响比较明显,焦炭作为还原剂在离析焙烧过程具有提供吸附金属粒子载体和调整焙烧气氛的双重作用。焦炭粒度减小,其比表面积增大吸附能力增强,但粒度过小,在离析焙烧过程消耗加快导致停留的时间缩短,反应结束后剩余焦炭的量不足,不能为金属铁粒子的堆积提供吸附载体;焦炭粒度过大,焦炭粒度为–0.5~0.25 mm,得到铁品位为71.06%,含钪7.23 g/t,铁回收率为88.01%的铁精矿选指标。

2.1.6 离析焙烧矿弱磁选条件的影响试验由于离析焙烧过程生成的铁、钪、铝、锰等金属的氯化物,由于分解压的不同在还原剂周围被H2还原成为金属颗粒的粒度很细,吸附在还原剂表面[13]。离析焙烧产品通过磨矿后使得金属颗粒与其他矿物达到基本解离后,利用金属铁、磁铁矿的比磁化系数较大具有强磁性的特点,经弱磁选分选得到的磁性产品为铁精矿。在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭用量15%、焦炭粒度–0.5~0.25 mm、弱磁选磁场强度

| 表5 弱磁选磨矿细度的影响 Tab. 5 Effects of grinding fineness of low intensity magnetic separation |

|

从表5可知:磨矿细度增加,铁精矿的铁品位呈逐渐升高规律变化,铁回收率呈逐渐降低的规律变化。产生的这种变化的原因是:提高磨矿细度,矿物的单体解离程度提高,在磁选过程中有利于提高精矿的铁品位,但磨矿细度过高,精矿的铁回收率降低比较明显。因此,磨矿细度为<0.045 mm占95%比较合适,可得到铁品位为75.88%,含钪5.13 g/t,铁回收率为82.02%的铁精矿产品指标。

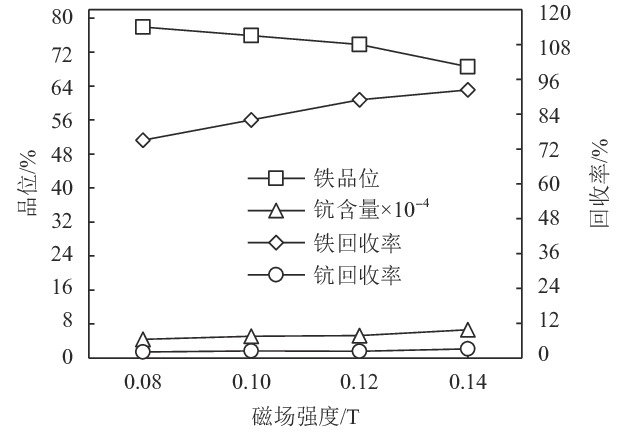

在磁选过程中磁性矿物主要受到磁场力、重力、机械力等的共同作用,而粒度变小时,在分选过程中受到外力的影响就更加明显,要提高分选指标需要改变弱磁选磁场强度。在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭用量15%、焦炭粒度–0.5~0.25 mm、弱磁选磨矿细度为<0.045 mm占95%的试验条件下进行弱磁选磁场强度的影响试验,结果如图7所示。

|

| 图7 弱磁选磁场强度的影响 Fig. 7 Effects of magnetic field intensity of low intensity magnetic separation |

从图7可知:磁场强度提高,铁品位呈现出降低的规律变化,铁回收率呈升高的规律变化,这说明合理的磁场强度对铁精矿产品的质量影响比较关键。因此,磁场强度 H =0.12 T比较合适,可得到铁品位为73.82%,含钪5.33%,铁回收率为88.95%的铁精矿产品指标。

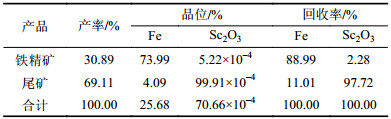

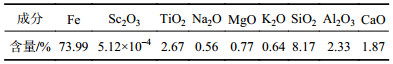

2.2 弱磁选尾矿盐酸浸出分离钪试验采用氯化钠离析焙烧—弱磁选工艺对含钪赤泥处理的目的主要有两个方面:一方面是回收赤泥中的铁的同时破坏载钪矿物的晶体结构;另一方面是为钪的湿法浸出过程降浸出液中铁的含量,浸出液进一步分离提纯钪提供有利条件。含钪赤泥经过氯化钠离析焙烧—弱磁选工艺后,绝大部分钪进入弱磁选的尾矿中。在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭用量15%、焦炭粒度–0.5~0.25 mm、弱磁选磁场强度H=0.12 T、弱磁选磨矿细度为<0.045 mm占95%的综合条件进行重复试验,将多次焙烧矿合并采用湿式鼓式磁选机进行磁选获得铁精矿和磁选尾矿,分别进行主要化学成分分析,结果如表6~8所示。

| 表6 氯化钠离析焙烧—弱磁选综合条件试验结果 Tab. 6 Comprehensive conditions test results of chloride sodium segregation roasting—low intensity magnetic separation |

|

| 表7 铁精矿主要化学成分分析结果 Tab. 7 Chemical composition analysis results of iron concentrate |

|

| 表8 弱磁选尾矿主要化学成分分析结果 Tab. 8 Chemical composition analysis results of low intensity magnetic separation tailings |

|

从表6~8可知:采用氯化钠离析焙烧—弱磁选获得了铁品位为73.99%,含钪5.22 g/t,铁回收率为88.99%的铁精矿分离指标,且铁精矿中的硅、镁、钙、铝等杂质含量也较低,符合优质铁精矿产品的要求。同时,钪绝大部分富在弱磁选尾矿中,含钪为99.91 g/t与原矿相比较,提高了29.25 g/t,弱磁选尾矿中的铁的含量也较低为4.09%,为后续盐酸浸出进一步分离钪提供了有利条件。

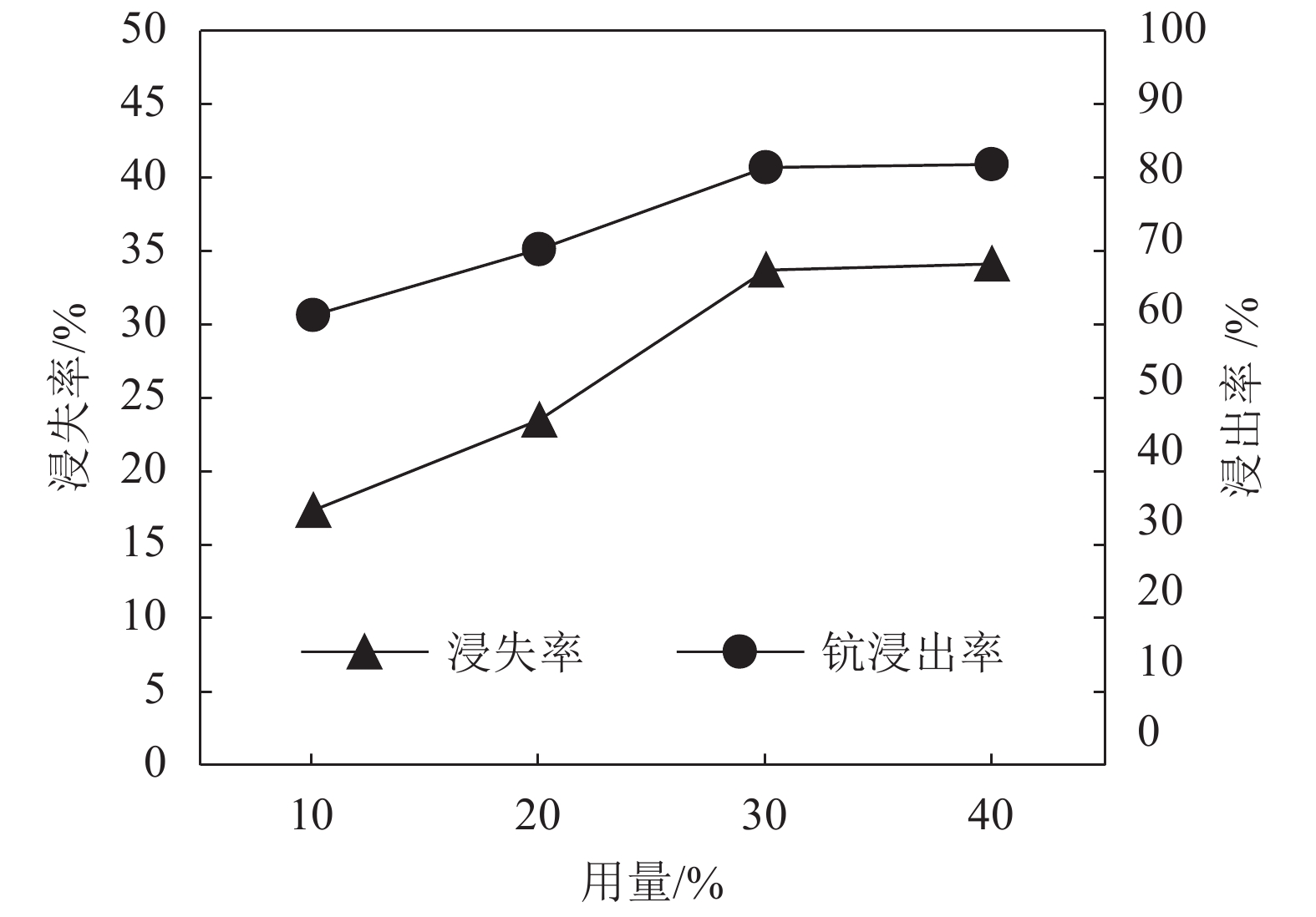

2.2.1 盐酸用量的影响试验含钪赤泥经在离析焙烧过程中,部分钪形成金属氯化物被氢气还原成为金属颗粒后附着于焦炭表面,部分钪仍然以其他化合物形式存在[14–16]。离析焙烧矿经过弱磁选后绝大部分铁已经分离,有利于弱磁选尾矿盐酸浸出分离钪。在浸出温度为40 ℃、浸出时间90 min、浸出液固比R=1∶1的浸出试验条件下进行盐酸用量对钪浸出率的影响,结果如图8所示。

|

| 图8 盐酸用量的影响 Fig. 8 Effects of dosage of chloride acid |

从图8可知:盐酸用量增加,物料的浸失率提高,钪的浸出率也呈升高的规律变化。盐酸用量增加至于30%时,钪的浸出率为81.33%;与盐酸用量为40%相比较,钪的浸出率相差0.42%,这说明盐酸过多,对钪的浸出率提高幅度有限,而影响钪浸出率高低的因素不仅仅是盐酸用量,故还需要调整其他因素,以进一步提高抗的浸出率。因此,盐酸用量为30%比较合适,钪的浸出率为81.33%,物料的浸失率为33.72%。

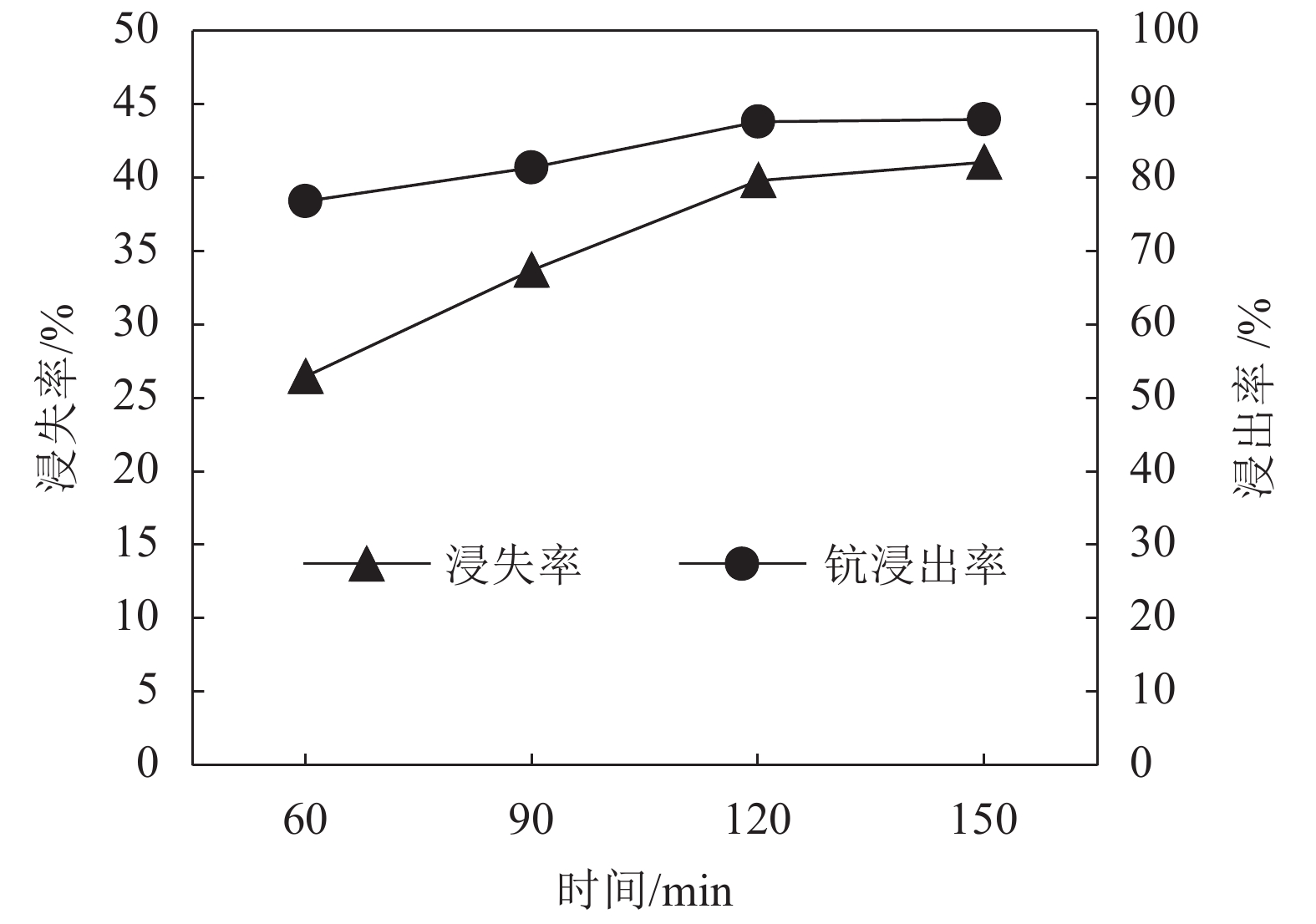

2.2.2 浸出时间的影响试验浸出过程钪的主要化学产物为ScCl3,要尽量提高ScCl3的生成量,势必需要充足的化学反应时间,而浸出时间作为宏观反应化学反应时间的一个量化指标,延长浸出时间,化学发反相对越彻底,但同时也会产生其他的副反应,提高浸出液杂质元素的含量,对浸出液的萃取分离钪产生不利影响[17]。在盐酸用量为30%、浸出温度为40 ℃、浸出液固比 R =1∶1的浸出试验条件下进行浸出时间对钪浸出率的影响,结果如图9所示。

|

| 图9 浸出时间的影响 Fig. 9 Effects of leaching time |

从图9可知:延长浸出时间,有利于提高钪的浸出率,但物料的浸失率也增加,浸出液中除Sc3+以外的其他元素的含量也增加,不利于后续进一步分离提纯钪。浸出时间短于120 min时,钪的浸出率下降幅度比较明显;浸出时间增加至150 min时,钪的浸出率提高幅度也较小,钪的浸失率提高至41.03%。因此,浸出时间为120 min比较合适,可以得到钪浸出率为87.60%的钪分离指标,物料浸失率为39.78%。

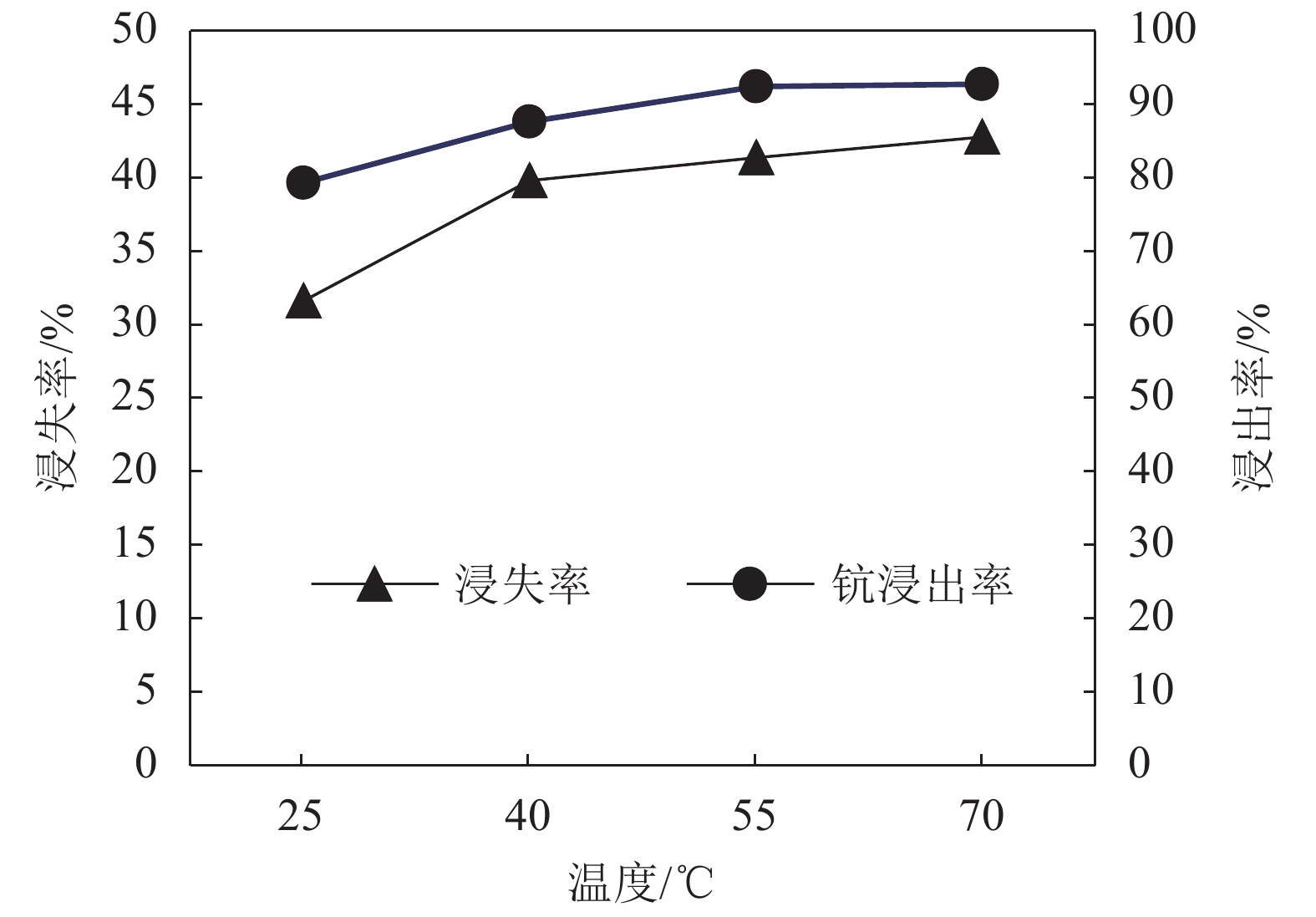

2.2.3 浸出温度的影响试验钪主要以类质同象形式赋存于云母、石英、独居石、辉石等矿物中,在离析焙烧过程中,温度提高利于破坏矿物的晶体结构,进而有利于载钪矿物的分解,有利于提高钪浸出率影响明显;但温度过高,容易产生物料的“粘结现象”,不利于钪的浸出[18–21]。在盐酸用量为30%、浸出时间为120 min、浸出液固比 R =1∶1的浸出试验条件下进行浸出时间对钪浸出率的影响,结果如图10所示。

|

| 图10 浸出温度的影响 Fig. 10 Effects of leaching temperature |

从图10可知:提高浸出温度,有利于提高钪的浸出率。浸出温度低于55 ℃时,钪的浸出率降低比较明显,浸出温度高于55 ℃时,钪的浸出率也有一定的提高,但提高幅度较小。浸出温度提高至70 ℃,钪的浸出率为92.74%,与浸出温度为55 ℃相比较,钪的浸出率提高了0.31%,这说明浸出温度在一定范围内增加,钪的浸出率呈升高的规律变化,但温度过高,反而不利于钪的浸出。在保证钪浸出率较为理想的前提下,浸出温度越低,对后续的实际应用也非常有利,因此浸出温度为55 ℃比较合适,可以得到钪浸出率为92.42%的钪分离指标,物料的浸失率为41.33%。

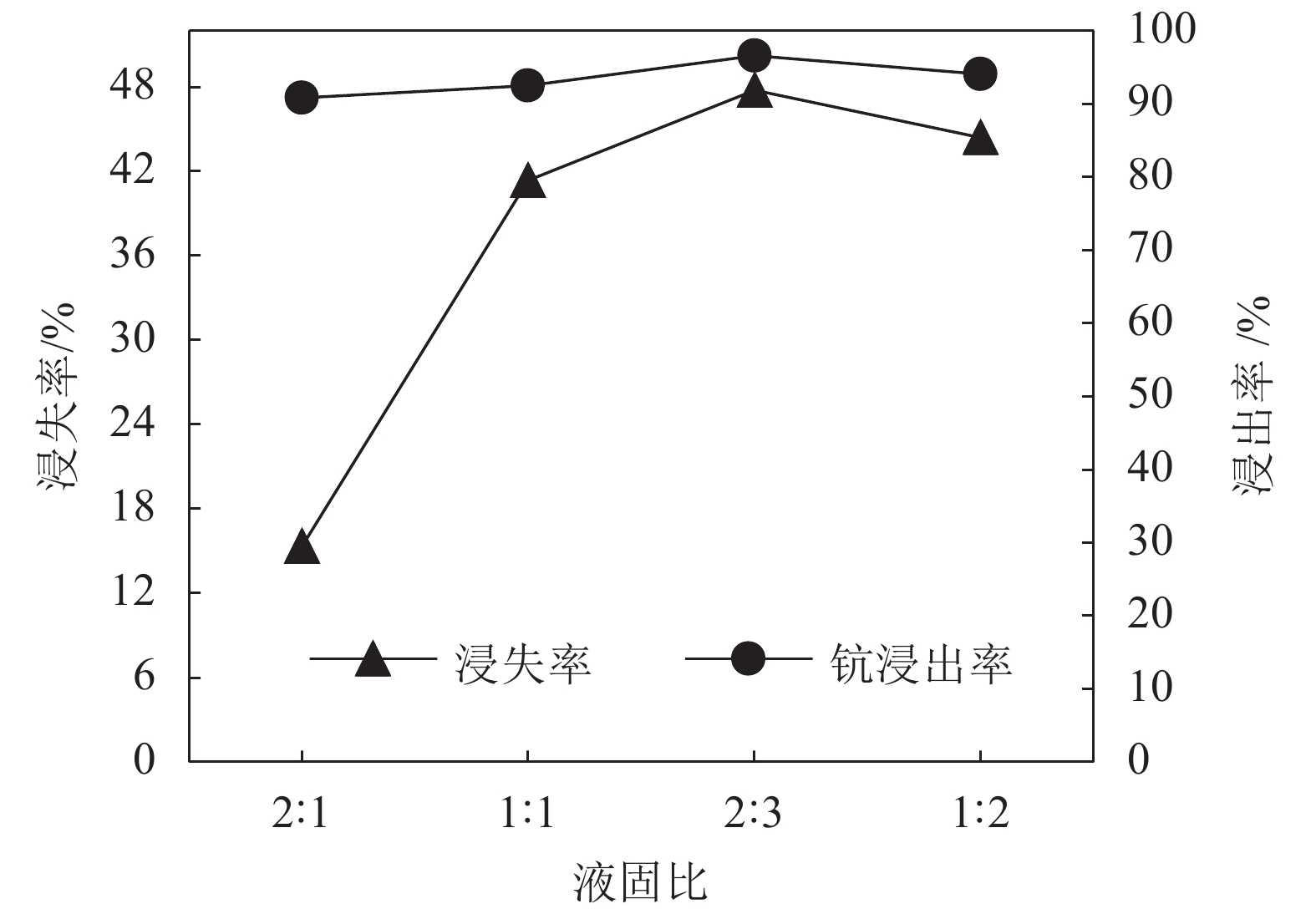

2.2.4 浸出液固比的影响试验液固比(R =L/S)为浸出体系中液体质量与固体质量之比,是反应矿浆浓度的一个指标。液固比增加,体系中液体所占比例增加,浸出矿浆浓度降低;反之,体系中液体的比例减小,浸出矿相浓度提高[22]。因此,浸出液固比对浸出过程的化学反应有较大影响,从而影响钪的浸出率,选择合理的液固比,有利于化学反应的进行。在盐酸用量为30%、浸出温度为55 ℃、浸出时间为120 min、浸出液固比 R =1∶1的浸出试验条件下进行浸出时间对钪浸出率的影响,结果如图11所示。

|

| 图11 浸出液固比的影响 Fig. 11 Effects of leaching liquid-solid ratio |

从图11可知:随着液固比的减小,钪浸出率呈先升高后降低的规律变化,液固比 R =2∶3时,钪的浸出率最高为96.57%。液固比

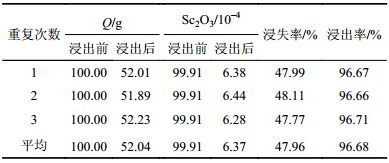

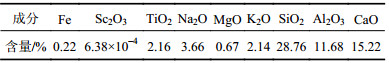

采用盐酸浸出工艺进一步分离弱磁选尾矿中的钪,获得了比较理想的钪浸出分离指标。为验证浸出工艺条件的可重复性,在盐酸用量30%、浸出温度55 ℃、浸出时间120 min、浸出液固比

| 表9 浸出综合条件重复试验结果 Tab. 9 Test results of comprehensive conditions |

|

| 表10 浸出渣主要化学成分分析结果 Tab. 10 Chemical composition analysis results of leaching residue |

|

从表9~10可知:综合条件下得到的钪浸出率与单一条件试验的结果基本一致,钪的平均浸出率为96.78%,浸出渣平均含钪6.37 g/t,物料平均浸失率为47.96%。浸出渣中的Al2O3、CaO等于浸出前相比较,其含量降低比较明显,而SiO2的含量提高幅度较大,这表明盐酸浸出钪时,弱磁选尾矿中钙、镁、铁、钾、钠等元素与Cl–结合生成相应的氯化盐进入液相,硅属于难溶元素,盐酸浸出后硅在浸出渣中得到了大幅度的富集。

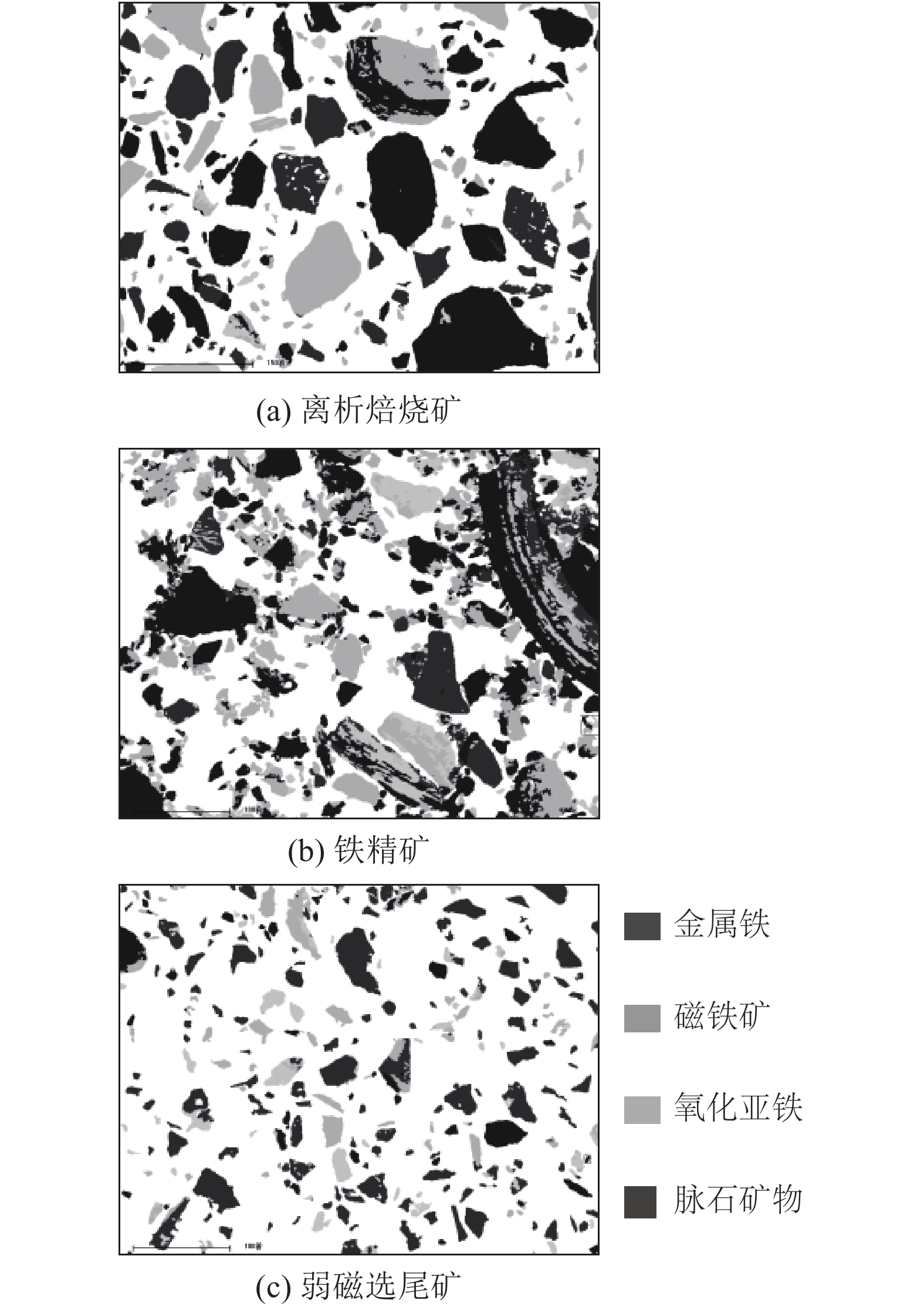

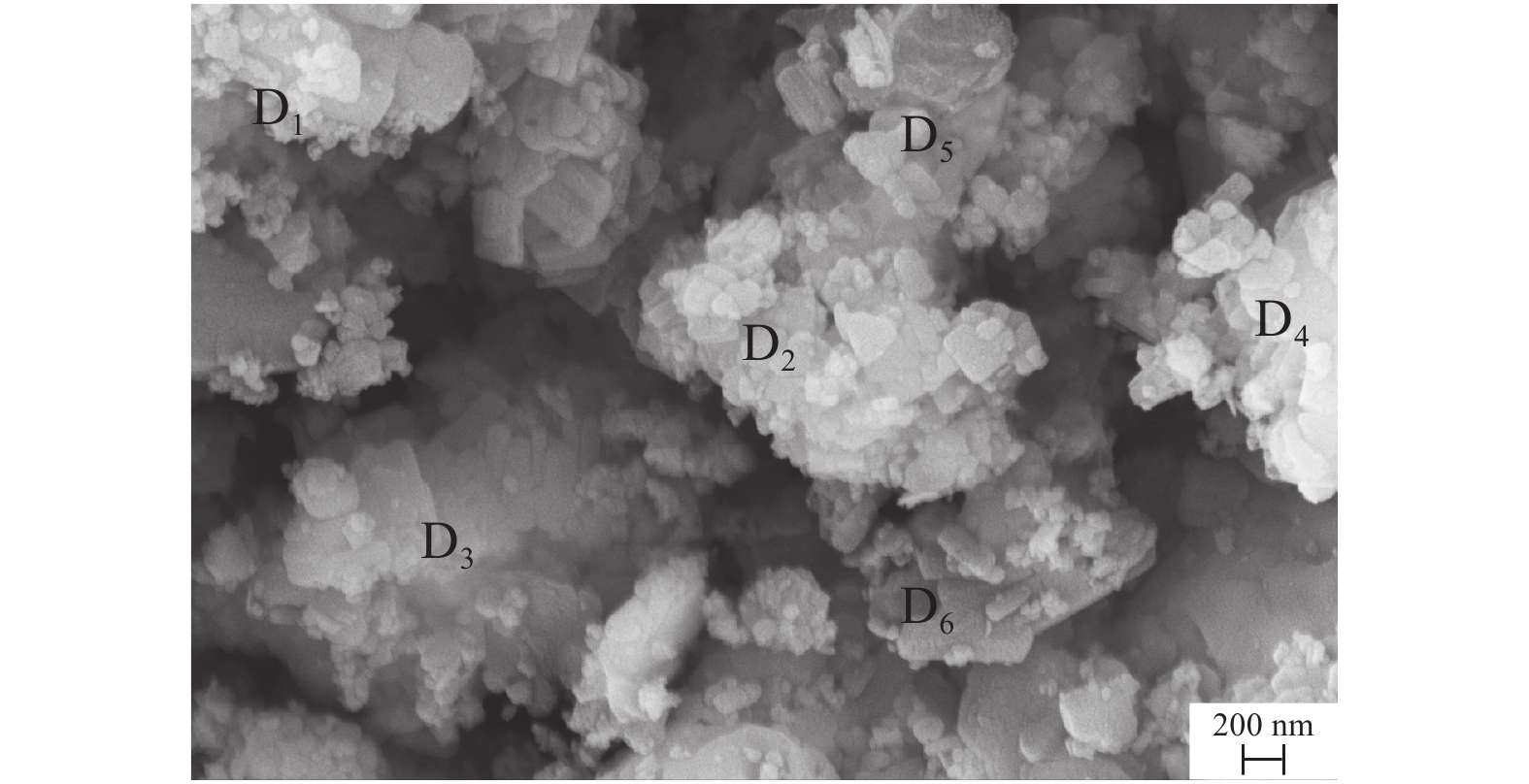

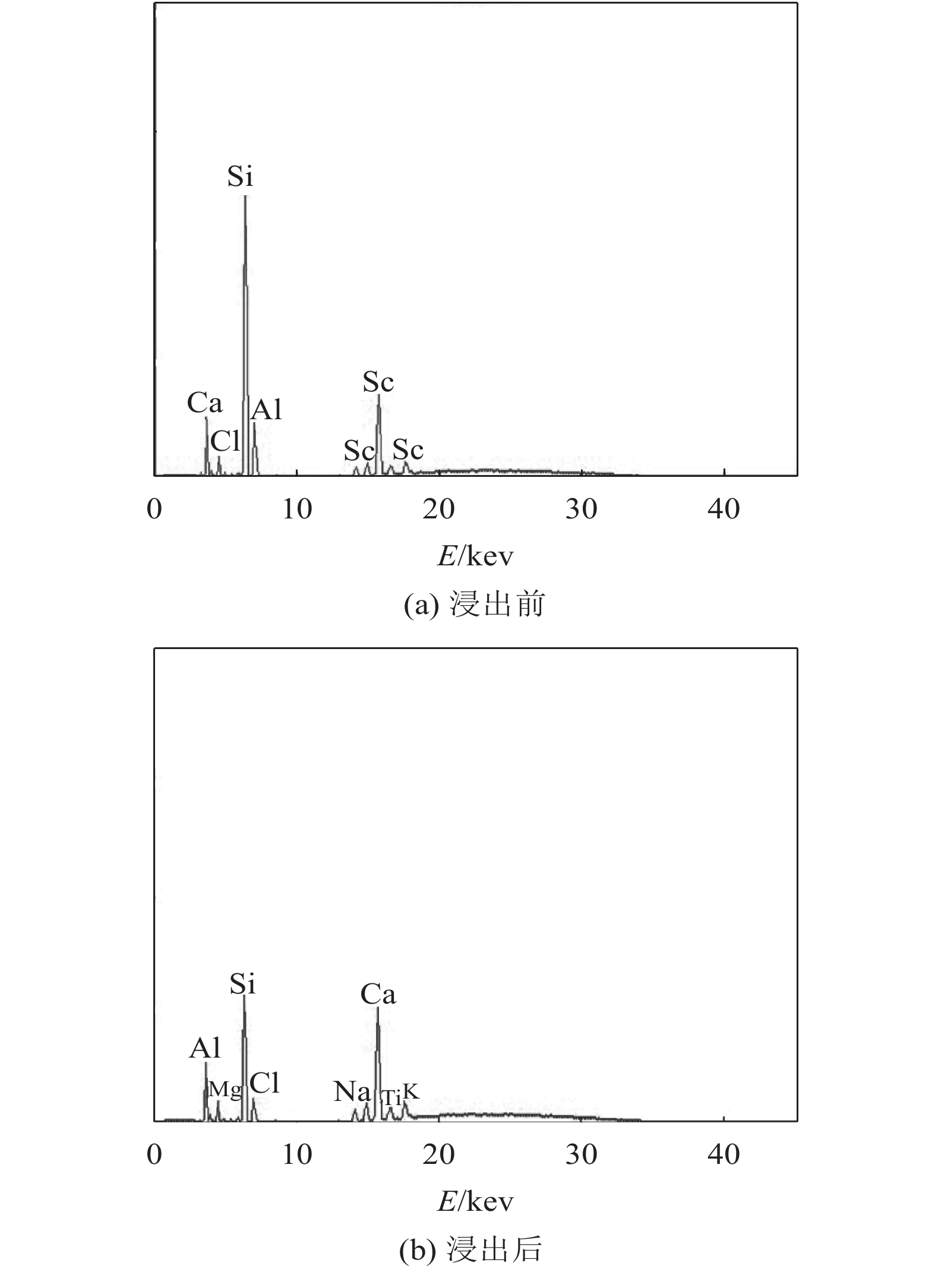

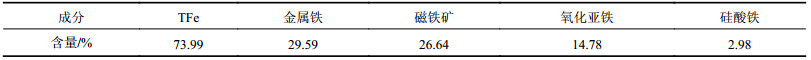

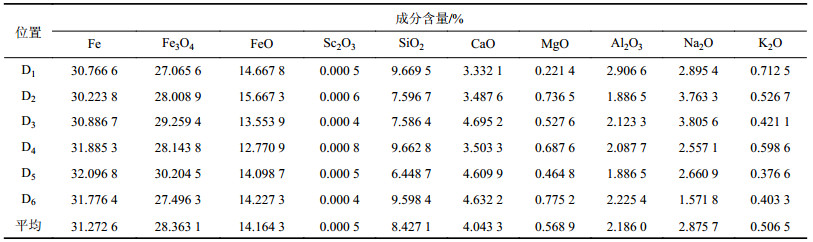

2.3 讨 论采用氯化钠离析焙烧—弱磁选—盐酸浸出工艺处理云南含钪赤泥,获得了铁品位为73.99%,含钪5.22 g/t,铁回收率为88.99%的铁精矿分离指标和钪平均浸出率为96.68%的钪分离指标,实现了含钪赤泥中有价元素铁、钪的有效分离。为查清铁、钪在离析焙烧前后的演变规律和钪在浸出前后的演变规律,采用扫描电镜(SEM)、电子探针(EPMA)、MLA矿物分析仪[24]对离析焙烧矿、铁精矿、弱磁选尾矿、浸出渣进行分析,查清铁矿物的变化规律及钪在浸出前后的变化,结果如图12~15和表11~12所示。

|

| 图12 MLA矿物分析结果 Fig. 12 MLA minerals analysis results |

|

| 图13 SEM形貌图谱分析结果(铁精矿) Fig. 13 SEM images analysis results(iron concentrate) |

|

| 图14 SEM形貌图谱分析结果 Fig. 14 SEM images analysis results of before leaching and after leching |

|

| 图15 浸出前后EDS分析结果 Fig. 15 EDS analysis results of before leaching and after leaching |

| 表11 铁精矿铁物相分析结果 Tab. 11 Iron phase results of iron concentrate |

|

| 表12 铁精矿电子探针微区成分分析结果 Tab. 12 Electronic probe micro area composition analysis results of Iron concentrate |

|

从图12~15和表11~12可知:含钪赤泥经过氯化钠离析焙烧后,铁赤铁矿(Fe2O3)转变为以金属铁(Fe)、磁铁矿(Fe3O4)为主的新铁物相及少量的氧化亚铁(FeO)、硅酸铁(Fe2SiO4),含量分别为29.59%、26.64%、14.78%、2.98%,MLA矿物分析、SEM形貌分析和电子探针微区成分分析也进一步验证了铁精矿中的主要由金属铁、磁铁矿、氧化亚铁新矿物组成。浸出前后的SEM形貌分析显示:弱磁选尾矿浸出前的物料粒度明显大于浸出后的物料粒度;浸出前后的EDS分析显示:浸出渣中没有明显的Sc谱线峰值,这表明弱磁选尾矿经过盐酸浸出后,钪绝大部分被溶解掉进入浸出液中,且钪的溶解较为彻底,也进一步验证了含钪赤泥采用氯化钠离析焙烧—弱磁选—盐酸浸出分离铁、钪比较合理,且铁、钪分离效果显著。

3 结 论1)云南含钪赤泥原矿含TFe25.68%、Sc2O3 70.66 g/t,钪主要以类质同象形式分散于金红石、辉石、长石、白云母、方解石等矿物中,其中云母中的钪含量最高为89.76 g/t,其次为石英、独居石、辉石,分别为83.98、78.26、70.12 g/t,钪的分布比较分散,提取分离铁、钪的难度较高。

2)采用氯化钠离析焙烧—弱磁选—盐酸浸出的选冶联合工艺处理该含钪赤泥,使铁从赤铁矿转为以金属铁、磁铁矿为主的新物相,破坏载钪矿物的晶体结构,为铁、钪分离创造有利条件。试验结果表明:在离析焙烧温度950 ℃、离析焙烧时间60 min、氯化钠用量10%、焦炭用量15%、焦炭粒度–0.5~0.25 mm、弱磁选磁场强度H=0.12 T、弱磁选磨矿细度为<0.045 mm占95%、盐酸用量30%、浸出温度55 ℃、浸出时间120 min、浸出液固比R =2∶3的综合工艺条件下,获得了铁品位为73.99%,含钪5.22 g/t,铁回收率为88.99%的铁精矿;钪浸出率为96.78%,浸出渣中的钪含量为6.37 g/t,铁、钪分离效果显著。

3)离析焙烧矿、铁精矿、弱磁选尾矿和浸出渣的MLA矿物分析、SEM形貌分析、EPMA微区成分分析结果显示:含钪赤泥经过氯化钠离析焙烧后,铁从赤铁矿(Fe2O3)转变为以金属铁(Fe)、磁铁矿(Fe3O4)为主的新铁物相及少量的氧化亚铁(FeO)、硅酸铁(Fe2SiO4),含量分别为29.59%、26.64%、14.78%、2.98%。浸出前后的SEM形貌分析显示:弱磁选尾矿浸出前的物料粒度明显大于浸出后的物料粒度;浸出前后的EDS分析显示:浸出渣中没有明显的Sc谱线峰值,这表明弱磁选尾矿经过盐酸浸出后,钪绝大部分被溶解掉进入浸出液中,且钪的溶解较为彻底,也进一步验证了含钪赤泥采用氯化钠离析焙烧—弱磁选—盐酸浸出分离铁、钪比较合理,且铁、钪分离效果显著。

| [1] |

Liu Zhaobo,Li Hongxu. Metallurgical process for valuable elements recovery from red mud.A review[J]. Hydrometallurgy, 2015, 155: 29-43. DOI:10.1016/j.hydromet.2015.03.018 |

| [2] |

Akcil Ata,Akhmadiyeva N,Abdulvaliyev R,et al. Overview on extraction and separation of rare earth elements from red mud:Focus on scandium[J]. Mineral Processing and Extractive Metallurgy Review, 2018, 39(3): 145-151. DOI:10.1080/08827508.2017.1288116 |

| [3] |

Verma A S,Suri N M,Kant S. Applications of bauxite residue:A mini-review[J]. Waste Management & Research, 2017, 35(10): 999-1012. DOI:10.1177/0734242X17720290 |

| [4] |

Tanutrov I N,Sviridova M N,Savenya A N. A new technology for coprocessing man-made wastes[J]. Russian Journal of Non-Ferrous Metals, 2013, 54(2): 136-142. DOI:10.3103/S1067821213020132 |

| [5] |

李磊,王华,胡建杭. 铜渣熔融氧化氯化过程中硫的行为特征[J]. 四川大学学报(工程科学版), 2014, 46(1): 159-166. DOI:10.15961/j.jsuese.2014.01.007 |

| [6] |

Onghena B,Borra C R,Van G T,et al. Recovery of scandium from sulfation-roasted leachates of bauxite residue by solvent extraction with the ionic liquid betainium bis(trifluoromethylsulfonyl)imide[J]. Separation and Purification Technology, 2017, 176: 208-219. DOI:10.1016/j.seppur.2016.12.009 |

| [7] |

杨军,陈建钧,刘海燕,等. 铝杂质强化固相碳热还原氟磷灰石过程分析[J]. 四川大学学报(工程科学版), 2015, 47(1): 186-191. DOI:10.15961/j.jsuese.2015.01.027 |

| [8] |

Liu Zhaobo,Li Hongxu,Jing Qiankun,et al. Recovery of Scandium from leachate of sulfation-roasted bayer red mud by liquid-liquid extraction[J]. JOM, 2017, 69(11): 2373-2378. DOI:10.1007/s11837-017-2518-0 |

| [9] |

Li Guanghu,Ye Qing,Deng Bona,et al. Extraction of scandium from scandium-rich material derived from bauxite ore residues[J]. Hydrometallurgy, 2018, 176: 62-68. DOI:10.1016/j.hydromet.2018.01.007 |

| [10] |

Zheng Qiang,Bian Xue,Wu Wenyuan. Iron recovery and rare earths enrichment from Bayan Obo tailings using coal-Ca(OH) 2–NaOH roasting followed by magnetic separation

[J]. Journal of Iron and Steel Research International, 2017, 24(2): 147-155. DOI:10.1016/S1006-706X(17)30021-3 |

| [11] |

Tang Honghu,Sun Wei,Hu Yuehua,et al. Comprehensive recovery of the components of ferritungstite base on reductive roasting with mixed sodium salts,water leaching and magnetic separation[J]. Minerals Engineering, 2016, 86: 34-42. DOI:10.1016/j.mineng.2015.11.013 |

| [12] |

Liu Yanyan,Zhao Bochao,Tang Yang,et al. Recycling of iron from red mud by magnetic separation after co-roasting with pyrite[J]. Thermochimica Acta, 2014, 588: 11-15. DOI:10.1016/j.tca.2014.04.027 |

| [13] |

Chun Tiejun,Zhu Deqing,Pan Jian,et al. Preparation of metallic iron powder from red mud by sodium salt roasting and magnetic separation[J]. Canadian Metallurgical Quarterly, 2014, 53(2): 183-189. DOI:10.1179/1879139513Y.0000000114 |

| [14] |

廖亚龙,彭志强,周娟,等. 高砷烟尘中砷的浸出动力学[J]. 四川大学学报(工程科学版), 2015, 47(3): 200-206. DOI:10.15961/j.jsuese.2015.03.029 |

| [15] |

Zhou Guotao,Li Qinggang,Sun Pan,et al. Removal of impurities from scandium chloride solution using 732-type resin[J]. Journal of Rare Earths, 2018, 36(3): 311-316. DOI:10.1016/j.jre.2017.09.009 |

| [16] |

Lu Fanghai,Xiao Tangfu,Lin Jian,et al. Recovery of gallium from Bayer red mud through acidic-leaching-ion-exchange process under normal atmospheric pressure[J]. Hydrometallurgy, 2018, 175: 124-132. DOI:10.1016/j.hydromet.2017.10.032 |

| [17] |

Yu Qing,Ning Shunyan,Zhang Wei,et al. Recovery of scandium from sulfuric acid solution with a macro porous TRPO/SiO2–P adsorbent

[J]. Hydrometallurgy, 2018, 181: 74-81. DOI:10.1016/j.hydromet.2018.07.025 |

| [18] |

Rivera R M,Ulenaers B,Ounoughene G,et al. Extraction of rare earths from bauxite residue (red mud) by dry digestion followed by water leaching[J]. Minerals Engineering, 2018, 119: 82-92. DOI:10.1016/j.mineng.2018.01.023 |

| [19] |

Deng Bona,Li Guanghui,Luo Jun,et al. Selective extraction of rare earth elements over TiO2 from bauxite residues after removal of their Fe-,Si-,and al-Bearing constituents

[J]. JOM, 2018, 70(12): 2868-2876. DOI:10.1007/s11837-018-3130-7 |

| [20] |

Das S,Behera S S,Murmu B M,et al. Extraction of scandium(Ⅲ) from acidic solutions using organo-phosphoric acid reagents:A comparative study[J]. Separation and Purification Technology, 2018, 202: 248-258. DOI:10.1016/j.seppur.2018.03.023 |

| [21] |

Wang Yayun,Yang Huifen,Jiang Bo,et al. Comprehensive recovery of lead,zinc,and iron from hazardous jarosite residues using direct reduction followed by magnetic separation[J]. International Journal of Minerals Metallurgy And Materials, 2018, 25(2): 123-130. DOI:10.1007/s12613-018-1555-1 |

| [22] |

Narayanan R P,Kazantzis N K,Emmert M H. Selective process steps for the recovery of scandium from jamaican bauxite residue (red mud)[J]. Sustainable Chemistry and Engineering, 2018(1): 1478-1488. DOI:10.1021/acssuschemeng.7b03968 |

| [23] |

Liu Rixin,Poon Chisun. Utilization of red mud derived from bauxite in self-compacting concrete[J]. Journal of Cleaner Production, 2016, 112: 384-391. DOI:10.1016/j.jclepro.2015.09.049 |

| [24] |

李志新,彭家惠,赵海鑫,等. 再生石膏相组成、热性能及微观形貌变化研究[J]. 四川大学学报(工程科学版), 2014, 46(2): 187-191. DOI:10.15961/j.jsuese.2014.02.008 |

2019, Vol. 51

2019, Vol. 51