目前全球很多地区淡水资源缺乏,这对经济、社会和人类可持续发展造成了严重的影响。因此,淡水资源的开发技术成为国内外众多学者和机构的研究方向。相较于传统的脱盐制备法,如反渗透(RO)与热蒸发等,膜蒸馏(MD)因具有分离过程中操作条件低、分离能力强、料液盐截留率高、操作简单等优点而广泛应用于海水和苦咸水淡化等工艺,为低能耗的膜分离领域提供了重要技术[1]。用于膜蒸馏的膜材料应满足疏水性和多孔性两个要求,以保证在操作过程中有较好截留率和较高的通量。因此,开发具有高强度、低成本、高疏水性、高孔隙率以及能够适应耐腐蚀和高温等复杂工况的膜蒸馏用的膜材料具有工业应用价值。近年来,使用聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、聚丙烯(PP)等具有低表面性能的聚合物材料制备出了较好性能的疏水膜用于膜蒸馏,但由于聚合物高温敏感性和膨胀现象而限制了其工业推广[2]。研究发现,使用氟硅烷在无机陶瓷膜表面疏水改性制备出一种有机复合膜用于膜蒸馏是一种可行的方法。

Picard等[3]将C6F13C2H4Si(OMe)4和C8F17C2H4Si(OEt)3这两种氟硅烷作为疏水改性剂接枝到ZrO2–KTiOPO4复合陶瓷膜表面,疏水化后陶瓷膜表面疏水角达到145°[4];进一步将疏水角、TGA、HNMR、XPS、IR这几种表征方法分别应用于表征改性后的ZrO2粉末,这些方法对后来的研究也起到了很大的参考作用。Larbot等[5]较早地将FAS应用于膜蒸馏用陶瓷膜疏水改性的研究中,他们使用FAS分别对孔径为50 nm的ZrO2,孔径为0.2、0.4和0.8 μm的Al2O3陶瓷膜板进行疏水改性,对氯化钠溶液的AGMD实验结果表明:疏水陶瓷膜蒸馏渗透通量受到温度的影响最大,且随着温度上升,通量呈指数性增加;实验中孔径0.2 μm的Al2O3陶瓷膜板性能表现最好,通量最高达到120.7 L/(d·m2),盐截留率在90%以上。国内学者对膜蒸馏水淡化用陶瓷膜进行了许多研究,其中:Huang等[6]将SiO2–Al2O3纳米颗粒进行氟化处理配成单层疏水凝胶溶液,均匀地涂在氧化铝基膜上,干燥后形成平均孔径0.4 μm疏水膜层,水接触角高达158°,脱盐测试实验结果为:在热侧70 ℃下,对3.5%NaCl溶液截留率为99.9%,通量为29.3 L/h·m2。杨艳辉等[7]使用PFAS和PFDS作为改性剂,用BP的乙醇溶液作为引发剂在紫外光照射下对平均孔径为200 nm的Al2O3陶瓷膜进行疏水改性。结果表明,当改性剂的浓度为0.01 mol/L,BP的浓度为0.01 mol/L,经改性后陶瓷膜板的疏水角能够达到159°。将制备出的疏水膜片进行VMD海水淡化实验,渗透通量为27.28 kg/(m2·h),截留率最高达99.99%,始终保持99.5%以上,说明改性后的疏水陶瓷膜性能优良,符合MD用膜的要求。唐超等[8]用全氟硅烷对自制的α–Al2O3陶瓷膜板进行疏水改性,改性后平均孔径由1.082 μm减小到0.731 μm,孔径分布均匀,符合膜蒸馏用膜;通过正交实验得出最佳改性条件为:改性液浓度0.008 mol/L,改性次数4次,改性时间3 h/次。将最佳改性条件下制备的FAS/α–Al2O3复合膜进行脱盐测试,在2%的NaCl溶液,冷热侧温度为15 ℃/80 ℃,进料量12 L/h条件下,截留率为98.5%,渗透量12.68 kg/(m2·h)。Tao等[9]采用相转化流延和烧结法制备了膜蒸馏水淡化用高效Si3N4陶瓷膜,改变支撑体中石墨料浆的成形制成了双层与3层结构平板膜,并将基膜用SiNCO纳米颗粒从亲水改性为疏水性,采用不同浓度NaCl水溶液进料的SGMD测试其脱盐性能,随着浓度增加,水通量略有下降,双层结构比3层结构平板膜水通量提高了83%,截留率保持99.99%以上。在海水淡化用膜蒸馏形式上以DCMD和AGMD为主,近年来Janajreh[10]、Eykens[11]等采用实验和数值模拟对二者进行了对比,研究结果表明AGMD由于气隙的存在,温差极化减少,降低了热损耗,同时料液的温度升高膜通量有明显的增加,因此AGMD是最为节能的构型。

当前,国内外众多学者采用氟硅烷对陶瓷膜表面进行疏水改性的方法证明是可行的,但大多都是用板式陶瓷膜进行实验研究,制作成本高,密封性能差,很难进行工业推广使用。管式陶瓷膜因其外形适应性强、容易密封、结构紧凑、占地面积小、安装简便快捷而更适用于工业推广,但端部短路流泄漏造成盐截留率降低是影响其工业化推广的瓶颈。本文选用一种市售的ZrO2–Al2O3复合管式陶瓷膜,应用FAS对其进行疏水改性,尤其是针对管式陶瓷膜端面短路流问题提出一种新的密封解决方案,通过改变FAS改性次数,旨在制备出高性能的适合工业推广应用的管式膜蒸馏用膜。

1 实验部分 1.1 实验试剂及设备为了便于工业应用,采用的是某公司生产的Φ12 mm×2,孔径0.8 μm和长1 000 mm的商品ZrO2–Al2O3管式陶瓷膜,将其截成长150 mm的小段作为疏水改性膜的支撑体,它是一种孔梯度膜。自制的玻璃化AB粉体。自制的316L膜蒸馏组件、通量测试膜组件和膜反应器等。化学试剂除溶剂为市售的异丙醇之外,其余试剂与设备同文献[8]。除自制的玻璃化粉体外,以上试剂均为分析纯。

1.2 陶瓷膜两端的玻璃化密封如图1所示,由于陶瓷膜端面Al2O3层的孔径较大影响了疏水改性的效果,在膜蒸馏过程中料液在压力推动下由此直接流入到气隙造成溶液短路流,降低了膜蒸馏的盐截留率。因此,需对陶瓷膜管的端面进行密封才能保证较高的盐截留率。将支撑体用自制氧化物AB粉末料浆均匀涂覆后定型,在温度60 ℃下烘干至膜管质量不再变化,再将其置于箱式电炉中按照图2的烧结制度进行烧结,获得两端玻璃化的膜管。

|

| 图1 端面短路流泄漏示意图 Fig. 1 Schematic diagram of end face leakage due to the short circuit flow |

|

| 图2 玻璃化烧结温度与时间曲线 Fig. 2 Temperature and time cuuves in the sintering process of vitrification |

1.3 管式膜的疏水改性接枝

在FAS–异丙醇溶液浓度为0.01 mol/L,溶液体积为50 mL,每次接枝聚合时间为3 d和常温条件下,以接枝聚合次数为变量进行单因素实验,找出最佳接枝次数。具体实验步骤为:1)将玻璃化完成后的陶瓷膜管外表面使用胶带缠绕密封,然后置于试管内预处理,预处理方法见文献[8];2)取5支预处理后的膜管,按1#、2#、3#、4#和5#进行编号,将干燥后的1#膜管外表面密封并置于试管中,然后加入50 mL的FAS–异丙醇改性溶液将膜管浸没,将其密封静置接枝聚合反应1次,改性原理见图3;3)将另外的2#、3#、4#和5#膜管重复上述制备步骤,分别重复2、3、4、5次。

|

| 图3 疏水改性反应过程原理图 Fig. 3 Reaction mechanism for hydrophobic modification of a ceramic membrane |

1.4 表征方法 1.4.1 穿透压力测试

陶瓷膜表面的水接触特性可以根据液体毛细管作用原理分析,液相压力

| $ \Delta P = {P_2} - {P_1} = 2\sigma \cdot \cos\; \theta /r $ |

式中:

膜蒸馏过程中热溶液侧与蒸汽侧的压差必须小于

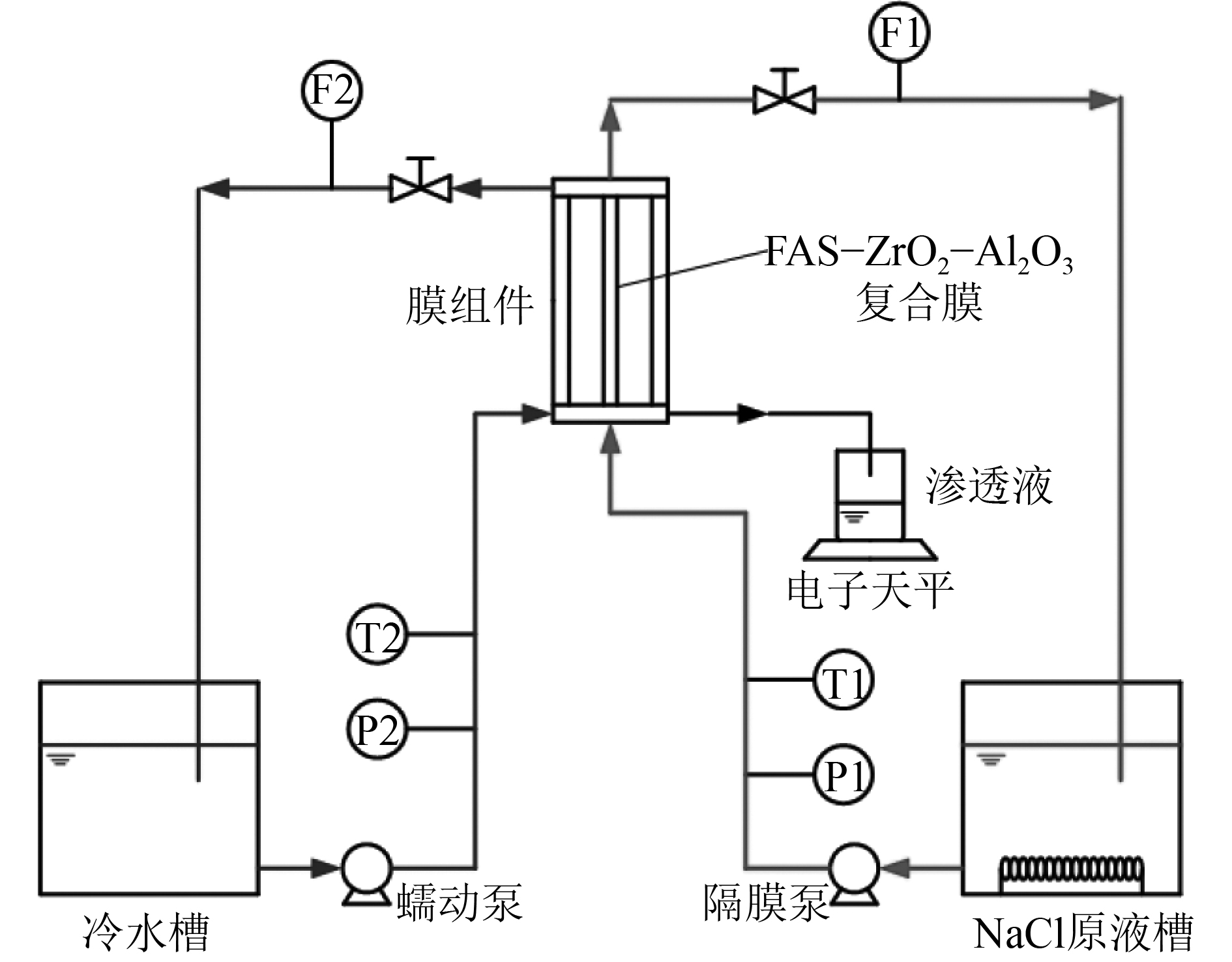

采用如图4所示的实验装置,将改性后的管式疏水复合膜在低于其穿透压力0.015 MPa的实验压力下进行NaCl盐溶液的AGMD实验,测试不同条件下制备的疏水陶瓷膜管对NaCl的截留率和膜蒸馏通量。在实验中采用的NaCl溶液充当热料液,进料浓度依照高盐度苦咸水浓度配置为2%。其他条件为:进料温度为75 ℃,流量为25 L/h,冷凝测温度为15 ℃,冷水流量为50 L/h。实验操作与文献[8]相同。

|

| 图4 膜蒸馏实验装置流程 Fig. 4 Flow of membrane distillation |

有学者指出在0~5%的低浓度段,氯化钠水溶液的电导率与浓度表现为线性关系[12]。经标准溶液标定其线性关系的复相关系数为0.999 4。因此采用文献[8]的方法测量NaCl的截留率。

1.4.3 复合膜形貌分析FAS-ZrO2-Al2O3管式疏水复合膜的形貌和成分分析分别在扫描电镜仪和红外分析仪中进行。通过陶瓷膜管截面SEM图观察膜管支撑层和膜层的分层情况和其厚度变化等情况,采用红外光谱测试来检验陶瓷膜管表面是否存在有机疏水官能团,以确认陶瓷膜表面的羟基和FAS发生了缩聚反应,是否具有疏水含氟长链。

1.4.4 水接触角测试FAS–ZrO2–Al2O3管式复合膜内表面的水接触角就是疏水性的重要表征参数。若其表面水接触角大于90°,则证明疏水性改性实验是成功的。

2 结果与讨论 2.1 端面玻璃化效果陶瓷膜管两端玻璃化密封烧结后的效果如图5所示,可见膜管两端呈现光滑的玻璃质,能够很好地配合O型密封圈,端面形成的玻璃层能保证溶液不会穿透形成短路流。将玻璃化密封前后的陶瓷膜管进行纯水通量测试,其结果对比如图6所示。可以看出,随着压力的增加玻璃化前后的管式陶瓷膜的纯水通量都呈线性增加,并且它们之间的通量差值随压力增大而增大;相同压力下,后者的纯水通量比前者的要小。以0.04 MPa时为例,前者的纯水通量比后者的要高96 kg/(m2·h)左右,由此可知管式陶瓷膜端面产生的短路泄漏问题膜蒸馏的盐截留率会造成较大的影响。通过端面部分玻璃化,可以很好地消除其端头泄漏的缺陷,提高膜的截留率,对实验研究和工业应用皆有利。

|

| 图5 端头玻璃化前后对比 Fig. 5 Comparison of tubular ceramic membranes before and after vitrification of the ends |

|

| 图6 玻璃化密封前后通量与压力的关系 Fig. 6 Pure water fluxes vs. pressure drop before and after vitrification of the ends |

2.2 疏水膜管结果分析

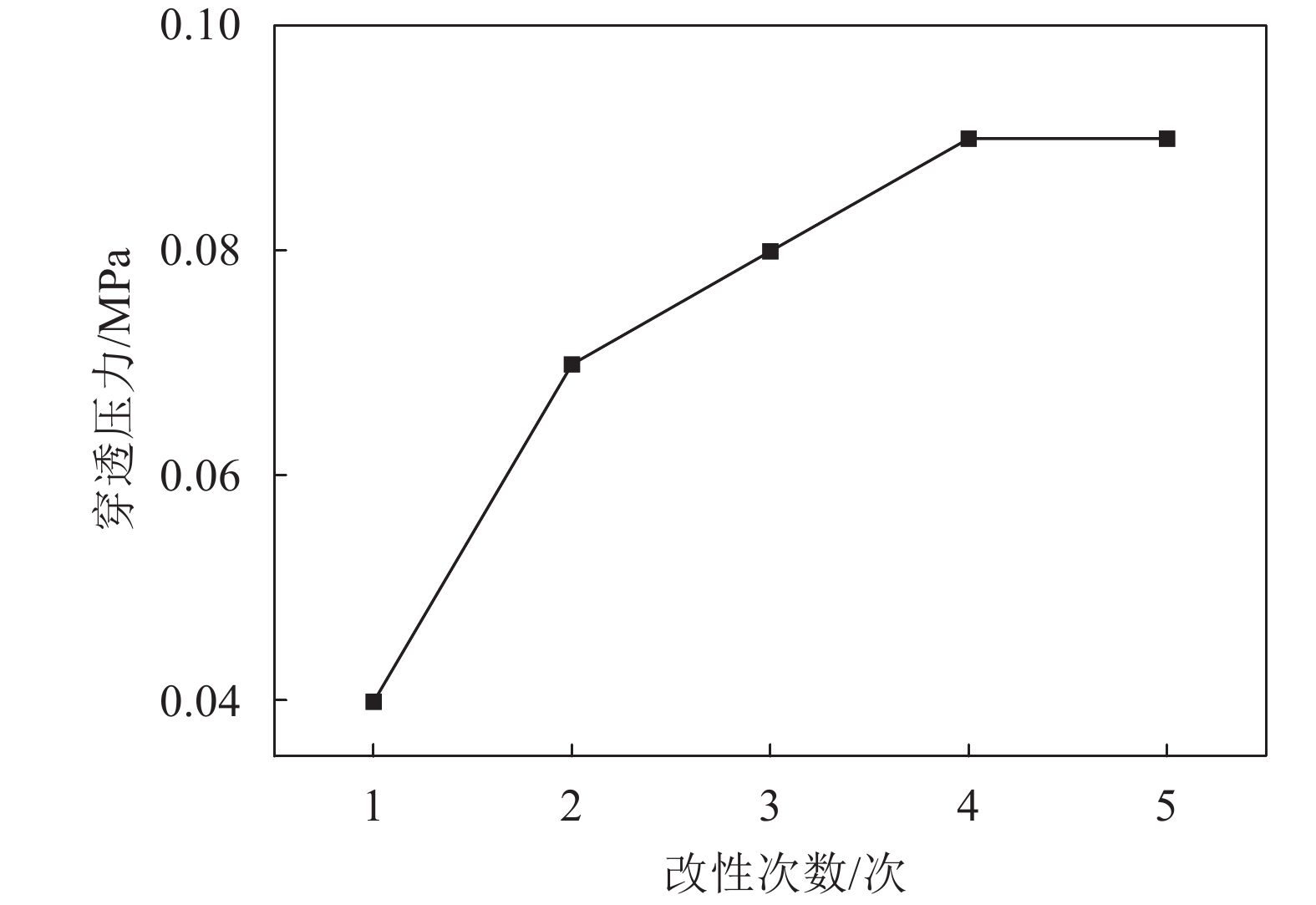

将改性后的5支膜管进行穿透压力测试,每次实验的时间为60 min,其结果如图7所示。

|

| 图7 疏水膜穿透压力随改性次数的变化 Fig. 7 Water penatration pressure vs. modification times for ceramic membrane |

由图7可知,随着改性接枝次数的增加,疏水膜管的穿透压力增大,增幅逐渐减小。第4次改性后的穿透压力几乎不再变化,这是因为陶瓷膜管表面的羟基在不断与FAS发生缩聚反应后几乎消耗殆尽,造成FAS难以再接枝到陶瓷膜管内表面造成的。

2.3 复合膜内表面电镜扫描图分析图8和9分别表示1#膜管改性接枝前后内表面在1 000倍率下的扫描电镜图。可以发现,改性前膜表面孔分布均匀,孔径大小约为1 μm。通过对比可知,经氟硅烷溶液接枝缩聚后,膜的表面晶粒变得更加圆润,晶粒表面明显被1层有机分子所包裹,孔径略微减小不会影响气体穿透膜孔。图10为500倍率下陶瓷膜管的横截面图,可以发现,膜管内表面有约为10 μm厚的膜层,这是ZrO2膜层,还可以看出膜管的Al2O3支撑层孔隙较为均匀。

|

| 图8 1 000倍率亲水陶瓷膜管表面SEM图 Fig. 8 SEM surface micrograph of the ceramic membrane at 1 000 times |

|

| 图9 1 000倍率FAS–ZrO2–Al2O3 疏水复合膜表面SEM图 Fig. 9 SEM surface micrograph of FAS–ZrO2–Al2O3 composite membrane at 1 000 times |

|

| 图10 500倍率陶瓷膜管横截面SEM图 Fig. 10 SEM section micrograph of the tubular ceramic membrane at 500 times |

2.4 红外光谱及水接触角分析

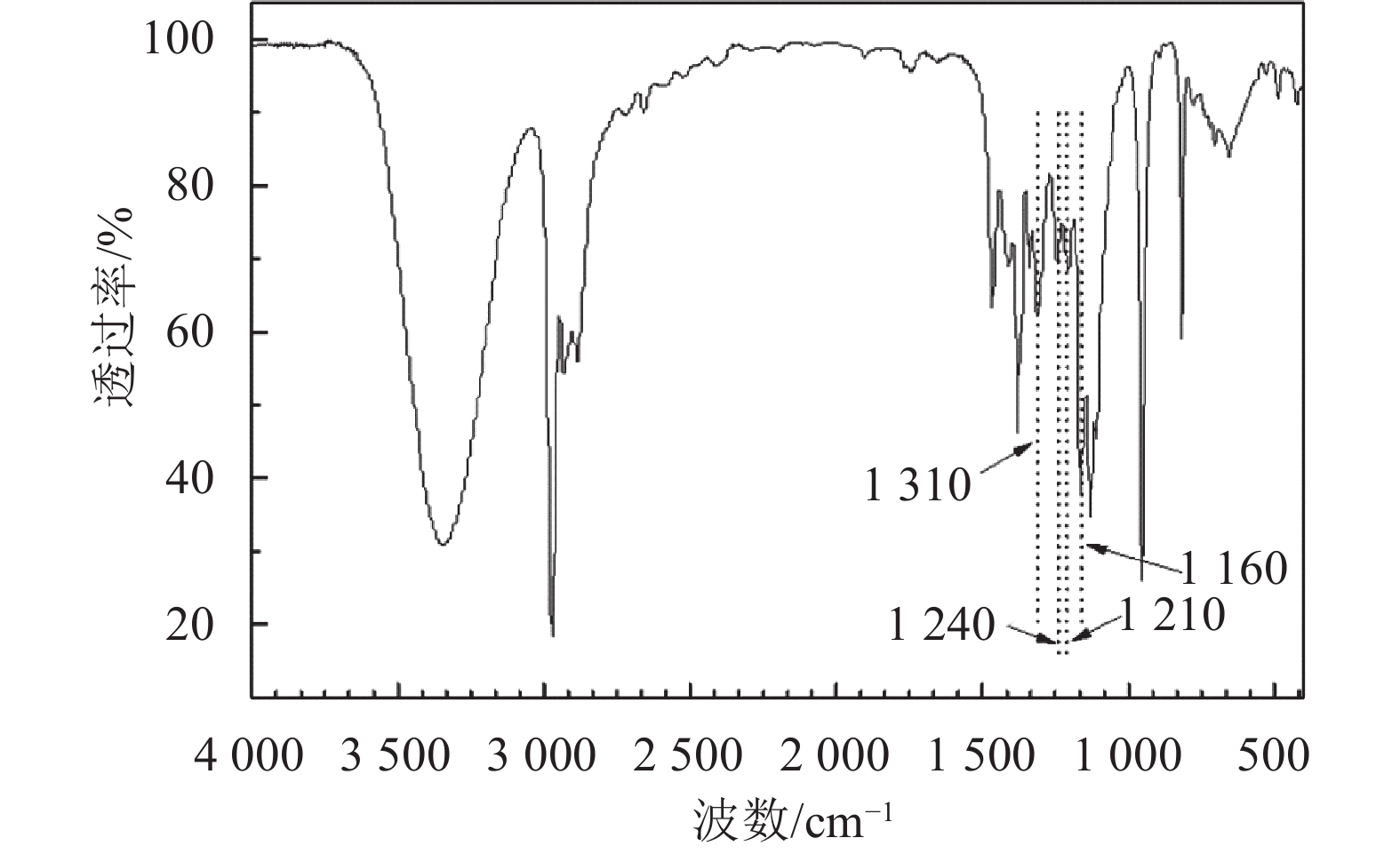

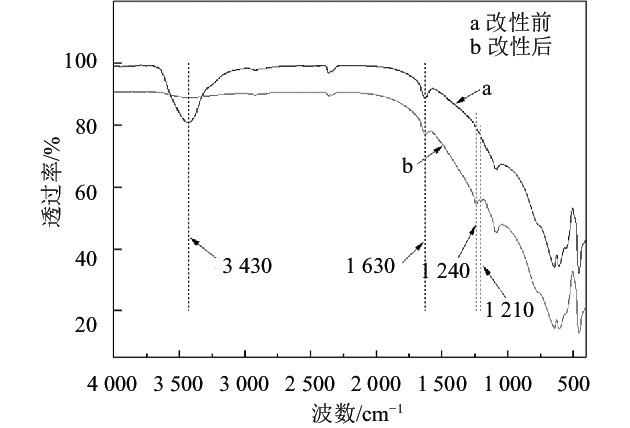

图11所示的FAS–异丙醇溶液红外光谱图,可以发现在波数1 160 cm–1和1 310 cm–1之间出现了两个新的特征峰,它们分别对应的波数是1 210 cm–1和1 240 cm–1。图12(a)和图12(b)分别表示改性前后陶瓷膜管的红外光谱,通过对比可以发现改性后的陶瓷膜的红外光谱在波数1 210 cm–1和1 240 cm–1这两处也出现了特征峰。根据Picard[3]和Das[13]等对FAS疏水改性陶瓷的红外光谱表征研究表明,在1 210 cm–1和1 240 cm–1这两处的特征峰正是CxF2x+1基团和Si—CH2CH2–CxF2x+1基团的特征吸收峰。因此,可以判断氟硅烷成功的和羟基发生了缩聚反应。由图13(a)可知,ZrO2–Al2O3陶瓷膜管在1 630 cm–1和3 430 cm–1处出现了羟基(—OH)的特征峰,表明管式陶瓷膜在预处理后其表面存在大量的羟基,为后面的接枝的完成打下了基础;而由图13(b)可以发现,改性后管式陶瓷膜内表面在上述的两个波数依然出现了吸收峰,只是在3 430 cm–1处的吸收峰几乎消失,这可以推断在接枝实验中羟基并没有完全与氟硅烷聚合,在膜表面依然残留了一部分羟基,这在Picard[4]和Feng[14]等的研究中也被证实。

|

| 图11 FAS–异丙醇溶液红外光谱图 Fig. 11 Infrared spectroscopy of FAS–isopropanol |

|

| 图12 改性前后陶瓷膜管内表面红外光谱图 Fig. 12 Infrared spectroscopy of the modificated tubular ceramic membrane |

|

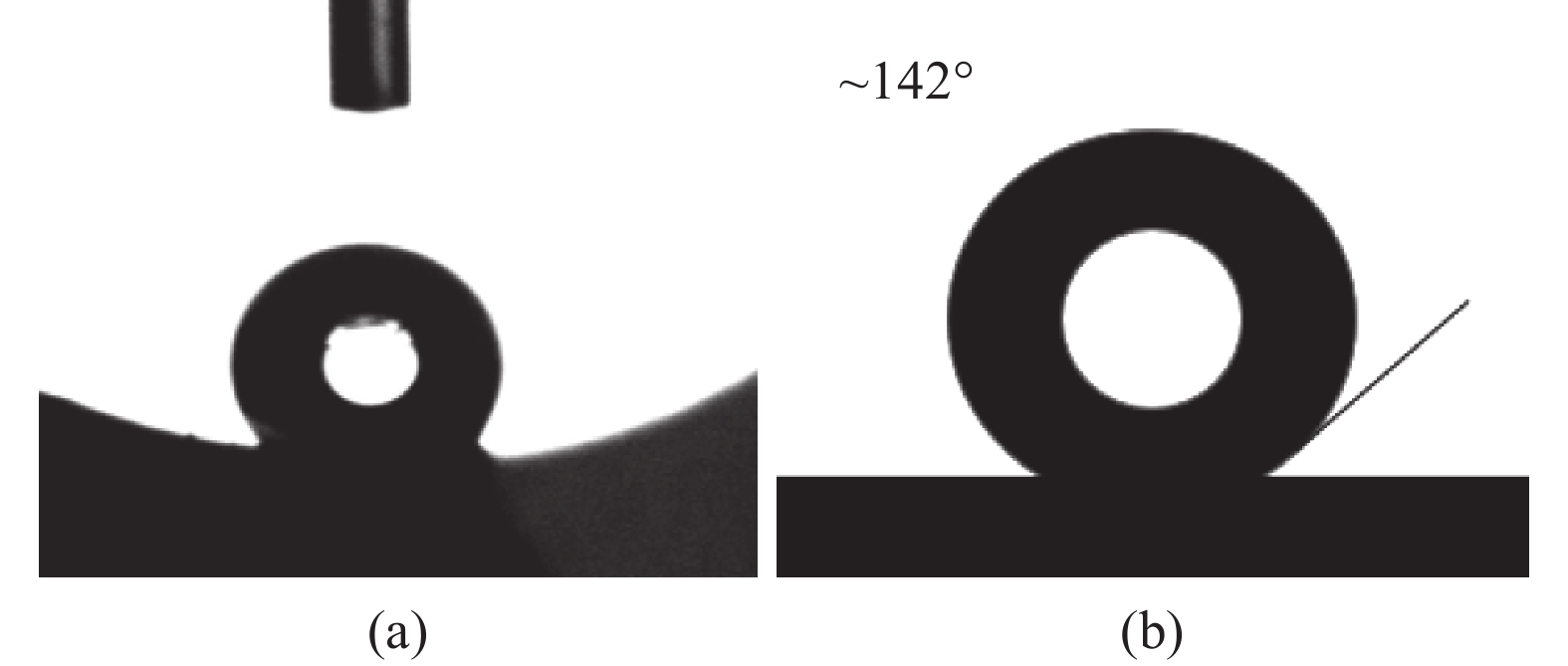

| 图13 复合膜管内表面水接触角测试图 Fig. 13 Surface water contact angle of the hydrophobic composite membrane tube |

图13(a)表示疏水膜管内表面的水接触角,因为膜管内表面为曲面,相比于图13(b)平板陶瓷膜水接触角,曲面接触角可能不够精确。但是从图中可以很清楚观察到其经过FAS疏水改性后,内表面水接触角约为142°,说明膜管内表面是呈疏水性的,满足了膜蒸馏用膜的要求,也进一步证明了将FAS应用于陶瓷膜表面疏水改性的可行性。氧化锆陶瓷表面的羟基与氟硅烷发生聚合反应后能够得到超疏水性能的复合膜。

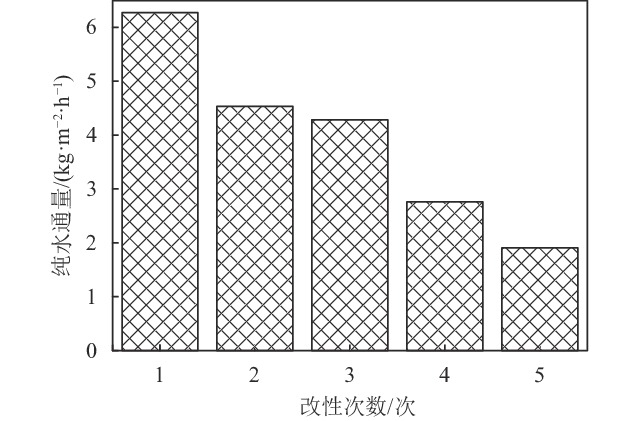

2.5 AGMD实验结果分析在经过上述的穿透压力测试后,对1#~5#疏水陶瓷膜进行气隙式膜蒸馏实验。疏水膜管膜蒸馏操作压力分别为0.025、0.055、0.065、0.075和0.075 MPa。疏水性复合陶瓷膜管的有效面积为2.913 9×10–3m2。各膜管的通量和盐截留率如图14和15所示。从图15中可知,膜蒸馏通量随着接枝次数的增加而减小,这与Kujawski[15]研究结论一致;截留率则随接枝次数的增加而增大。

|

| 图15 不同接枝次数疏水膜管的截留率 Fig. 15 The rejection rates vs. modification times |

|

| 图14 不同接枝次数疏水膜管的通量 Fig. 14 Permeate flux vs. modification times |

由图15中可知,1#疏水膜管通量虽然最大,但是其盐截留率反而最小,说明在本实验条件下,只改性一次的表面疏水性还不够,在膜蒸馏实验中有一部分空隙被润湿,从而导致冷凝液被污染,降低其盐截留率。随着改性次数的增加,陶瓷膜管的孔径逐渐减小,从而使膜蒸馏通量减小,但经过多次改性后的淡化水质能够达到高纯水级别,说明这种方法很实用,用于苦咸水和海水淡化是可行的。此外,随着改性次数的增加,截留率会达到一个极限值,而通量会继续下降。因此,兼顾膜蒸馏的两个性能指标可选出最佳的改性次数。本实验条件下的最佳改性次数为3次。

3 结 论根据实验结果及分析,得到如下结论:

1)针对陶瓷膜管两端的所做的玻璃化密封有效地防止溶液的短路泄漏问题,并保证其能够很好地配合O形圈密封,使膜蒸馏实验能顺利进行,可为工业应用提供借鉴。

2)疏水改性实验表明,随着接枝次数的增加,陶瓷膜管穿透压力增幅越来越小,第4次改性后几乎不再变化。

3)使用FAS改性陶瓷膜管的ZrO2内表面膜层,两个含氟长链CxF2x+1和Si–CH2CH2–CxF2x+1都成功地嫁接到了陶瓷膜管内表面,形成良好的疏水层,疏水角高达142°左右,符合膜蒸馏用膜要求。

4)采用所制备的疏水陶瓷膜,通过AGMD可以淡化高盐度苦咸水得到高纯度的水。在本文实验条件下综合性能最好的是3#膜管,其膜蒸馏通量达到4.29 kg/(m2·h),截留率达到99.83%。

| [1] |

Nikolay Voutchkov. Energy use for membrane seawater desalination-current status and trends[J]. Desalination, 2018, 431: 2-14. DOI:10.1016/j.desal.2017.10.033 |

| [2] |

刘羊九, 王云山, 韩吉田, 等. 膜蒸馏技术研究及应用进展[J]. 化工进展, 2018, 37(10): 3726-3736. |

| [3] |

Picard C,Larbot A,Guida-Pietrasanta F,et al. Grafting of ceramic membranes by fluorinated silanes:Hydrophobic features[J]. Separation and Purification Technology, 2001, 25(1): 65-69. |

| [4] |

Picard C,Larbot A,Tronel-Peyroz E,et al. Characterisation of hydrophilic ceramic membranes modified by fluoroalkylsilanes into hydrophobic membranes[J]. Solid State Sciences, 2004, 6(6): 605-612. DOI:10.1016/j.solidstatesciences.2004.03.017 |

| [5] |

Larbot A,Laetitia G,et al. Water desalination using ceramic membrane distillation[J]. Desalination, 2004, 168(1-3): 367-372. |

| [6] |

Huang Chunyung,Ko Chiachieh,Chen Lianghsun,et al. A simple coating method to prepare superhydrophobic layers on ceramic alumina for vacuum membrane distillation[J]. Separation and Purification Technology, 2018, 198(8): 79-86. |

| [7] |

Yang Yanhui,Liu Qianqian,Wang Haizhi,et al. Superhy- drophobic modification of ceramic membranes for vacuum membrane distillation[J]. Chinese Journal of Chemical Engineering, 2017, 25(10): 1395-1401. DOI:10.1016/j.cjche.2017.05.003 |

| [8] |

唐超,陈志,李建明,等. 疏水性FAS-Al2O3复合陶瓷膜的制备与表征

[J]. 过滤与分离, 2016, 26(3): 5-12. DOI:10.3969/j.issn.1005-8265.2016.03.002 |

| [9] |

Tao Shan,Xu Yandong,et al. Preparation of high-efficiency ceramic planar membrane and its application for water desalination[J]. Journal of Advanced Ceramics, 2018, 1-7. |

| [10] |

Janajreh I,Kadi K E,Hashaikeh R,et al. Numerical investigation of air gap membrane distillation (AGMD):Seeking optimal performance[J]. Desalination, 2017, 424: 122-130. DOI:10.1016/j.desal.2017.10.001 |

| [11] |

Eykens L,Hitsov I,Sitter K D,et al. Direct contact and air gap membrane distillation:Differences and similarities between lab and pilot scale[J]. Desalination, 2017, 422: 91-100. DOI:10.1016/j.desal.2017.08.018 |

| [12] |

陈丽梅, 程敏熙, 肖晓芳,等. 盐溶液电导率与浓度和温度的关系测量[J]. 实验室研究与探索, 2010, 29(5): 39-42. |

| [13] |

Das R,Sondhi K,Majumdar S,et al. Development of hydrophobic clay-alumina based capillary membrane for desalination of brine by membrane distillation[J]. Journal of Asian Ceramic Societies, 2016, 4(3): 243-251. DOI:10.1016/j.jascer.2016.04.004 |

| [14] |

Feng C,Khulbe K C. Production of drinking water from saline water by air-gap membrane distillation using polyvinylidene fluoride nanofiber membrane[J]. Journal of Membrane Science, 2008, 311(1): 1-6. |

| [15] |

Kujawski W. Membrane distillation properties of TiO ceramic membranes modified by perfluoroalkylsilanes[J]. Desalination and Water Treatment, 2013, 51(7/8/9): 1352-1361. DOI:10.1080/19443994.2012.704976 |

2019, Vol. 51

2019, Vol. 51