2. 国家烟气脱硫工程技术中心,四川 成都 610065

2. National Eng. Research Center for Flue Gas Desulfurization, Chengdu 610065, China

低温脱硝催化剂可置于脱硫除尘之后,在一定程度上可避免目前商用钒基催化剂在高温、高尘、高硫环境中长时间运行产生的磨损、中毒失活等问题[1],是目前脱硝催化剂领域的研究热点。在低温脱硝催化研究领域中,具有优异低温活性的过渡金属Mn和Ce受到了广泛的关注[2–3]。以其为活性组分的催化剂,如:Mn–Ce/TiO2[4]、Mn–Ce/AC[5]等得到了深入的研究,也取得了较好的成果,但Mn–Ce催化剂抗SO2的毒化问题仍有待解决。作者前期以煤质活性炭为载体,制备了活性炭负载的Mn–Ce催化剂,该催化剂在210 ℃的含硫气氛中活性有轻微的下降,但在150 ℃含硫气氛中活性下降比较显著[6],为实现该类催化剂的工程化应用,进一步提高该催化剂的活性和抗硫性能是非常有必要的。Chang等[7]发现SnO2具有较强的酸性和独特的晶格结构,将其掺杂于MnOx–CeO2复合氧化物催化剂中能够显著提高其活性和抗硫性能。但Wang等[8–9]在考察Sn掺杂对活性炭负载的CeO2–MnOx催化剂的影响时发现,Sn的掺杂导致催化在200 ℃以下的活性显著降低;由于该研究重点关注的是Sn掺杂对催化剂在较高温度区间(200~250 ℃)活性的影响机制,对Sn掺杂引起催化剂低温活性降低原因没有进行深入的分析。基于以上研究背景并结合作者前期研究结果,以Sn为助剂掺杂制备Mn–Ce/AC催化剂,在考察Sn掺杂对催化剂结构性能影响的基础上,从载体差异对活性组分相互作用影响的角度探讨和分析了Sn的掺杂导致活性炭负载的Mn–Ce催化剂低温活性降低和抗硫性提高的原因,进一步加深Sn掺杂对脱硝催化剂性能影响的认识。

1 实验部分 1.1 催化剂的制备先将活性炭用硝酸预处理。在处理后的活性炭上同时负载Ce、Mn、Sn 3种活性组分。CeO2/MnOx的质量比例为4∶1,二者在活性炭上的质量分数为5%。Sn的掺杂量分别为0.5%、1.0%、1.5%。负载活性组分的样品经烘干焙烧后得到催化剂。焙烧条件为300 ℃、3 h,焙烧过程中以高纯氮气作为保护气。根据Sn的掺杂量将制得的催化剂分别命名为Ce–Mn–0.5Sn/AC、Ce–Mn–1.0Sn/AC、Ce–Mn–1.5Sn/AC,同时制备了Ce–Mn/AC催化剂作为对比。

1.2 催化剂的表征利用X Pert Pro型X射线衍射仪在10°~80°扫描范围内对催化剂的结晶情况进行了分析。

采用XSAM800型电子能谱仪进行催化剂的X射线能谱(XPS)分析。激发源为Al Kα X射线,工作电压13 kV,电流20 mA,用C1s(284.8 eV)对测试元素电子结合能进行校准。

在QUADRASORB SI型自动吸附仪上测试催化剂的比表面积。测试前先在300 ℃下对催化剂真空处理3 h,然后在–196 ℃下以N2为吸附质进行测试。

NH3程序升温脱附(NH3–TPD)在TP−5076动态吸附仪(天津先权)上进行。测试前先用He在260 ℃下对样品进行吹扫,以脱除其表面吸附的水和杂质,然后降温至80 ℃进行NH3吸附,吸附完成后再以10 ℃·min–1的升温速率进行程序升温脱附测试。

H2程序升温还原(H2–TPR)在固定床反应器上进行。测试前先用氮气在300 ℃下对样品进行吹扫,然后降至室温,再以8 ℃/min的升温速率进行程序升温测试,测试所用还原气为5%H2–95%N2的混合气。

1.3 催化剂的活性测试活性测试装置为固定床反应器,以N2、NO、NH3、O2组成模拟烟气,烟气流量1 L/min,烟气中NO、NH3、O2的浓度分别为0.1%、0.1%、4.5%,反应空速10 000 h–1。活性测试温度范围为70~250 ℃,反应前后烟气中NO的浓度由09代3012H型自动烟尘(气)测试仪(青岛崂应环境科技有限公司)测定。

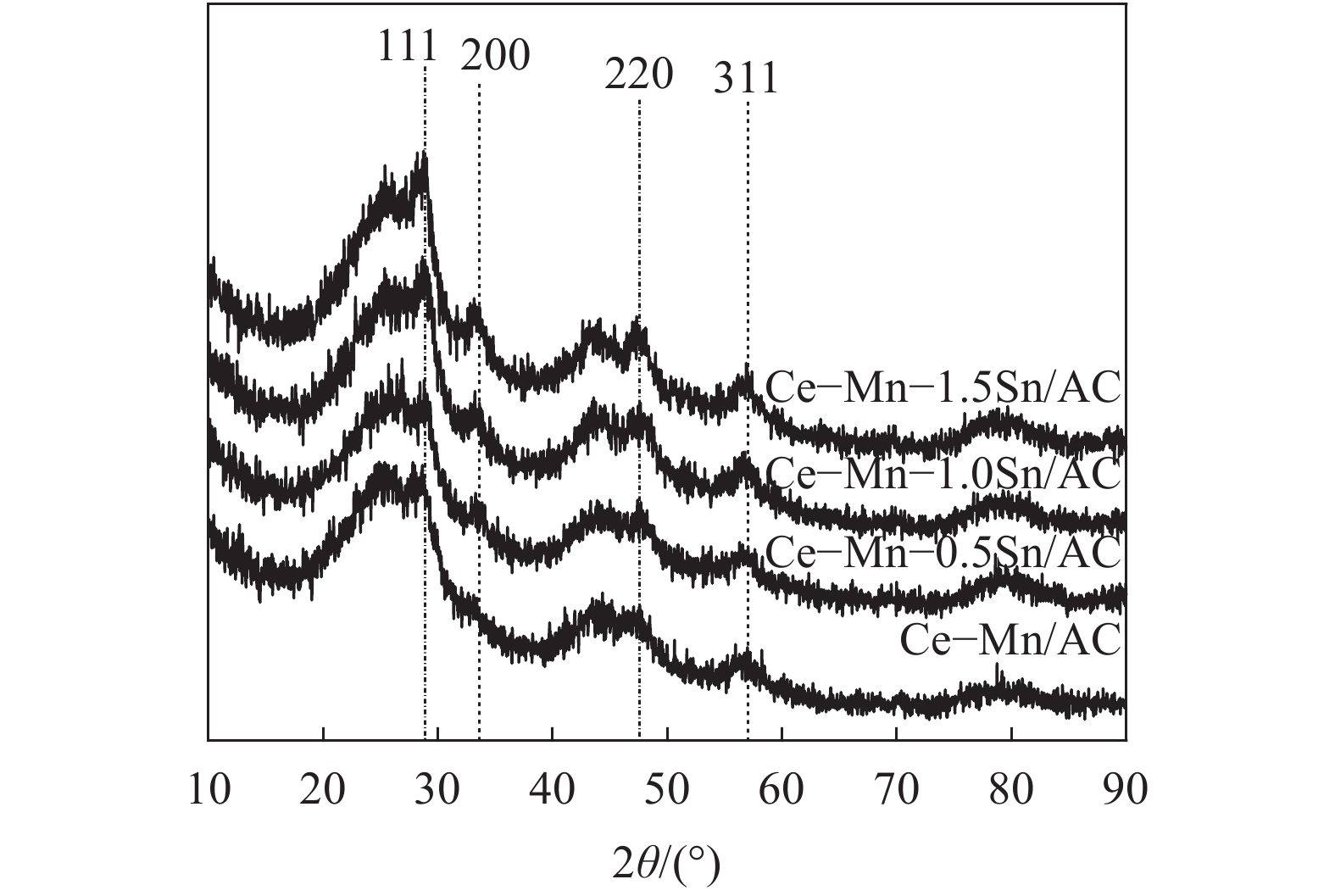

2 结果与讨论 2.1 XRD结果图1中给出了各催化剂的XRD图谱,从图1可以看出,所有催化剂上只出现了CeO2(2θ为28.5°、33.1°、47.5°、56.3°)的特征衍射峰,并未发现MnOx的特征衍射峰,这可能与Mn和Ce之间结构的相似性导致Mn3+取代部分Ce4+形成了固溶体有关[10]。催化剂上也没有观测到明显的SnO2(2θ=26.7°、33.9°和51.6°)的特征衍射峰,说明SnO2也进入了CeO2的晶格形成了固溶体。研究表明[8],由于Sn4+的离子半径(0.069 nm)小于Ce4+离子半径(0.087 nm),Sn4+可以取代部分Ce4+,进入CeO2的晶格形成固溶体。但随着Sn掺杂量的提高,CeO2在2θ =28.5°、33.1°、47.5°处的衍射峰强度逐渐增加,表明Sn4+掺杂导致了催化剂结晶度增加,这可能与Sn4+掺杂导致活性组分分散性降低有关,这将在比表面和XPS结果中得以证实。

|

| 图1 Sn掺杂的Ce–Mn/AC催化剂的XRD图谱 Fig. 1 XRD spectra of Sn doped Ce–Mn/AC catalysts |

2.2 XPS结果

表1中给出了催化剂表面的元素组成。从表1中可以看出,除Ce–Mn–1.5Sn/AC外,所有催化剂表面都没有检测到Mn,这可能是由于Mn与Ce之间强烈的相互作用使Mn进入了CeO2的晶格。随着Sn的掺入,催化剂表面Ce、Sn的含量逐渐上升;当Sn的掺杂量增加至1.5%,催化剂表面Ce、Sn的含量分别上升至0.21%、0.8%,Mn的含量从不能被检测增加至0.15%,表明Sn的掺杂降低了催化剂表面活性组分的分散性,这与XRD结果是一致的。

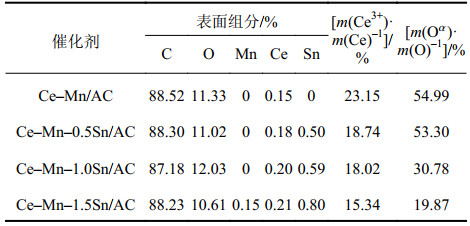

| 表1 Sn掺杂的Ce–Mn/AC催化剂的表面元素组成 Tab. 1 Surface chemical compositions of Sn doped Ce–Mn/AC catalysts |

|

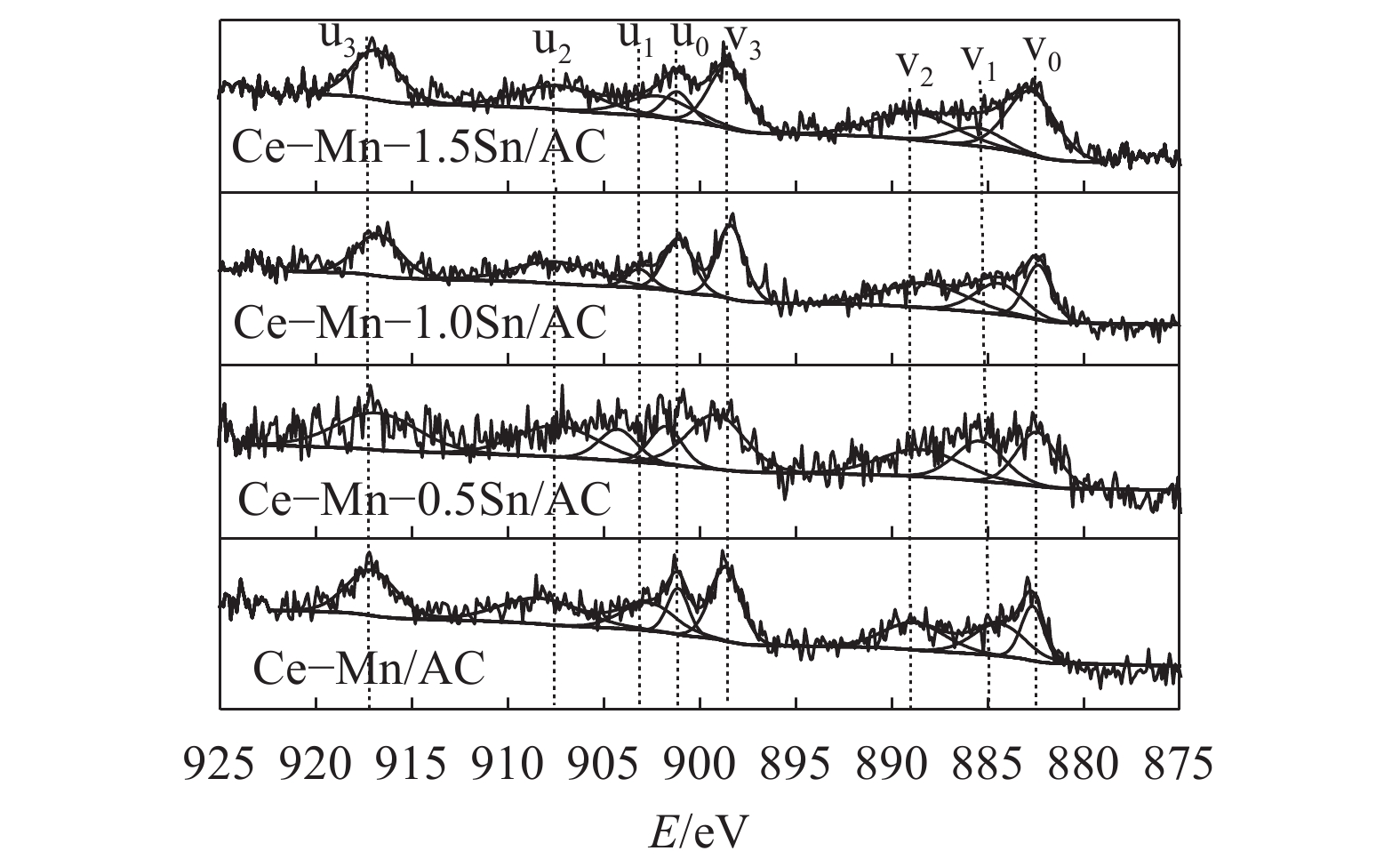

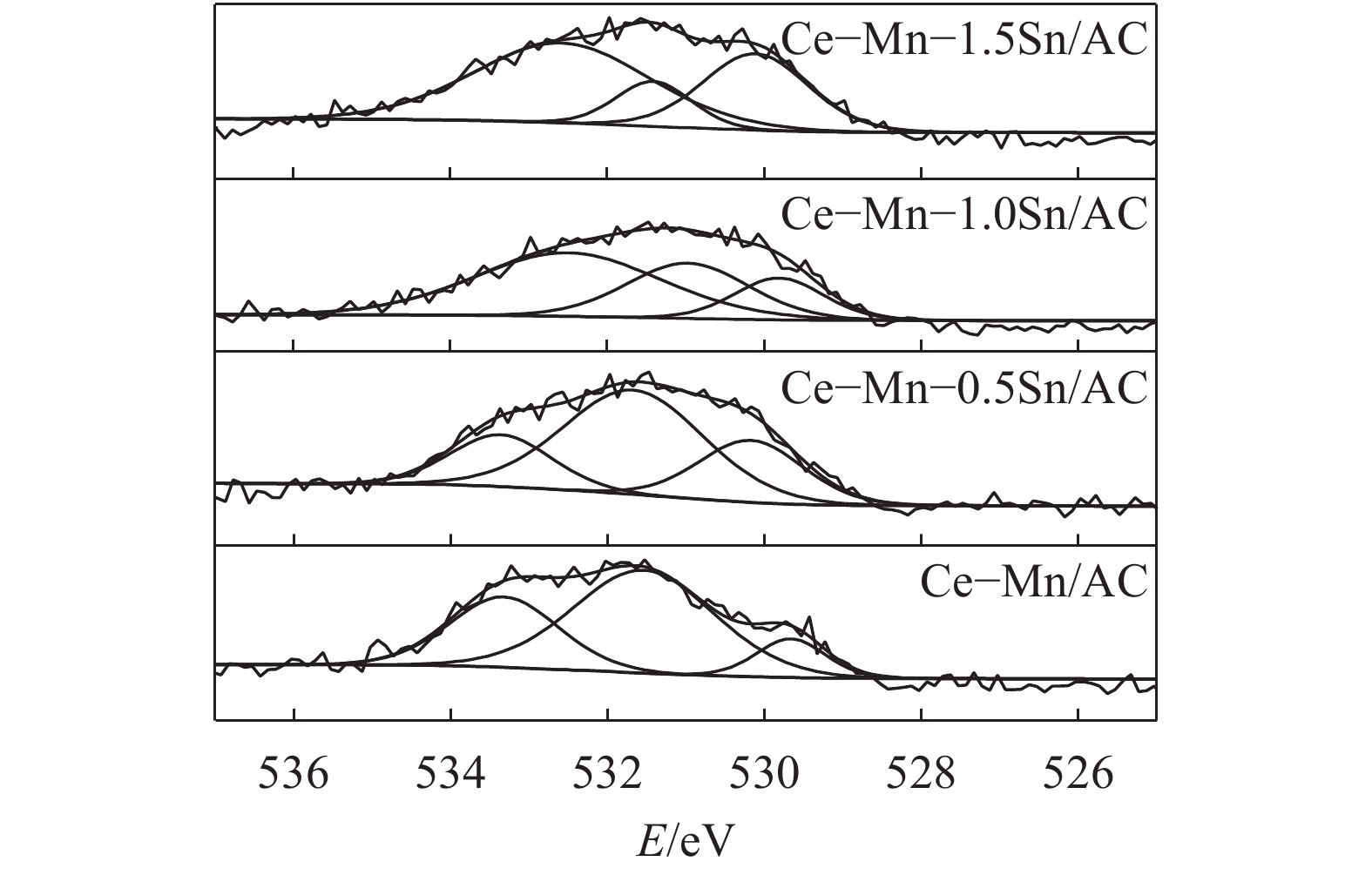

图2中给出了催化剂中Ce 3d的XPS谱图。由图2可知,Ce 3d XPS图谱共有8个特征峰,按结合能由低到高分别标注为v0、v1、v2、v3、u0、u1、u2、u3,其中v1、u1为Ce3+特征峰,其余为Ce4+的特征峰[11]。从图2中可以看出,各催化剂表面有明显的Ce3+特征峰,表明催化剂表面含有较多的Ce3+,这主要是源于载体活性炭具有还原性,在焙烧过程中可将部分Ce4+还原成Ce3+,各催化剂表面Ce3+ 的含量列于表1。图3给出了催化剂O1s图谱,529.4~530.2 eV和 531.0~531.7 eV的峰可归属为表面晶格氧的特征峰,532.5~533.3 eV的峰可归属为表面化学吸附氧如

|

| 图2 Sn掺杂的Ce–Mn/AC催化剂的Ce 3d XPS图谱 Fig. 2 Ce 3d XPS spectra of Sn doped Ce–Mn/AC catalysts |

|

| 图3 Sn掺杂的Ce–Mn/AC催化剂的O1s XPS图谱 Fig. 3 O1s XPS spectra of Sn doped Ce–Mn/AC catalysts |

2.3 催化剂的织构性能

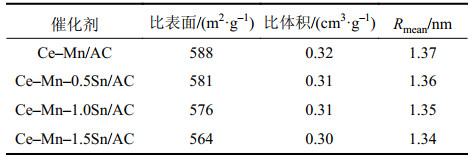

表2中给出了各催化剂的织构性能。从表2中可以看出,随着Sn掺杂量的逐步增加,催化剂的比表面逐渐下降,且催化剂的孔径和孔容也呈现下降趋势。当Sn的掺杂量增加到1.5%时,催化剂的比表面由原来的588 m2/g下降至564 m2/g,下降了24 m2/g。该结果表明,Sn的掺杂导致活性组分分散下降和催化剂孔道结构的堵塞,这与XRD结果是一致的。

| 表2 Sn掺杂的Ce–Mn/AC催化剂的织构性能 Tab. 2 Texture properties of Sn doped Ce–Mn/AC catalysts |

|

2.4 NH3–TPD结果

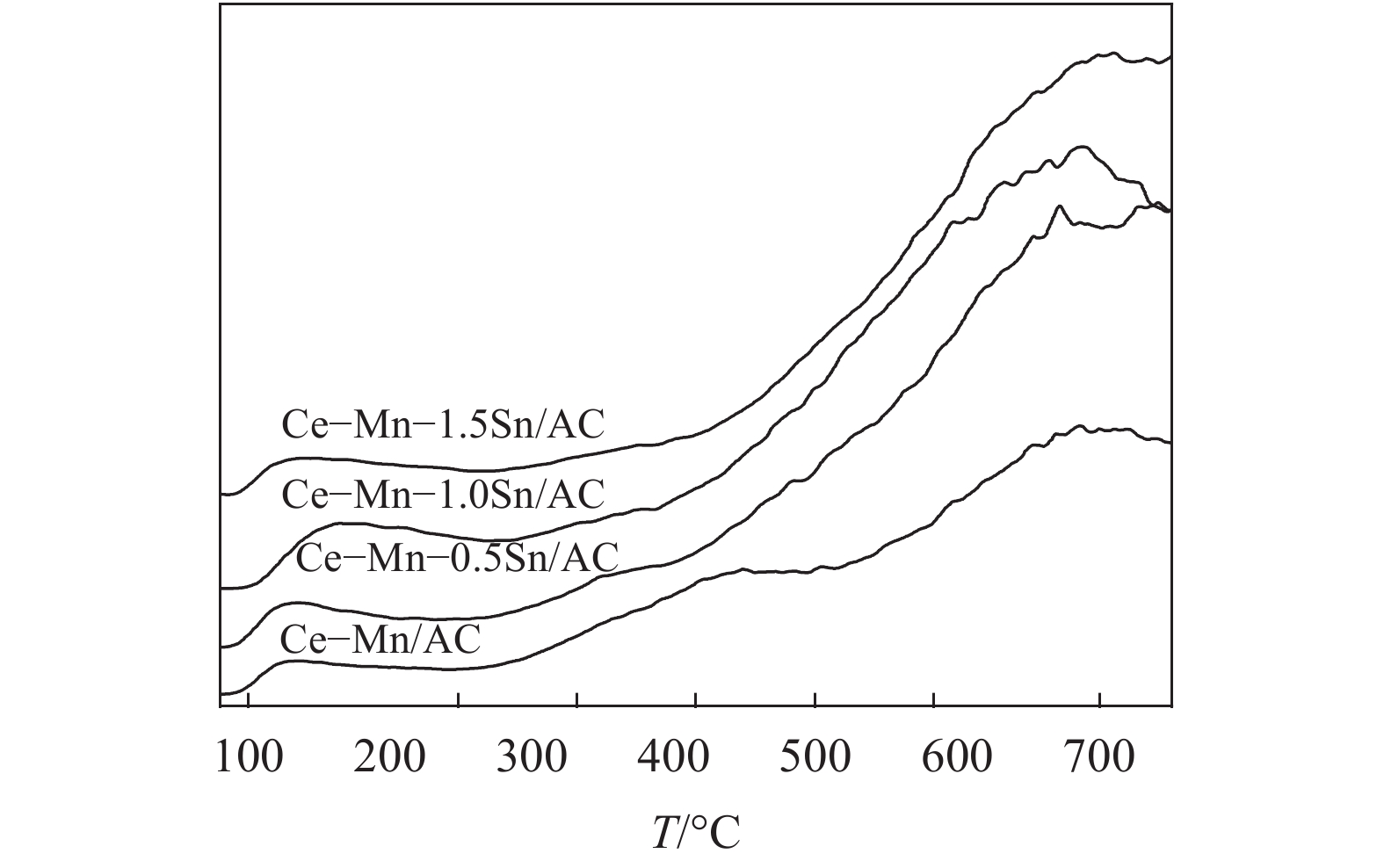

催化剂的反应活性和抗硫性能与其表面酸性有关,较强的表面酸性可促进催化剂表面NH3的吸附,抑制SO2的吸附,从而提高催化剂的活性,增强其抗硫性[13]。图4给出了催化剂的NH3–TPD结果。从图4可以看出,Ce–Mn/AC在100~250、280~520和550~750 ℃范围内有3个明显的脱附峰,可分别归属为弱酸位、中强酸位和强酸位上吸附NH3的脱附。掺杂Sn后,中强酸位峰的温度区间减小到280~380 ℃之间,且强度明显降低,但强酸位峰(380~750 ℃)的强度增加,该结果表明Sn的掺杂降低了催化剂表面中强酸位的量,提高了催化剂表面强酸位的量。研究表明[14],以NH4+态吸附在Brønsted酸位的NH3的热稳定性要低于L酸位上吸附的配位态的NH3,因此可认为催化剂280~380 ℃的脱附峰为Brønsted酸位,380~750 ℃的脱附峰为Lewis酸。由于SnO2本身是很强的Lewis酸,Sn4+具有很强的Lewis酸性[15],因此可以认为催化剂强酸位数量的增加主要是由于Sn的掺杂所致。催化剂酸性位强度和数量的差异将对催化剂的活性和抗硫性产生明显的影响,这将在活性结果中得以证实。

|

| 图4 Sn掺杂的Ce-Mn/AC催化剂的NH3−TPD图谱 Fig. 4 NH3−TPD spectra of Sn doped Ce-Mn/AC catalysts |

2.5 H2–TPR结果

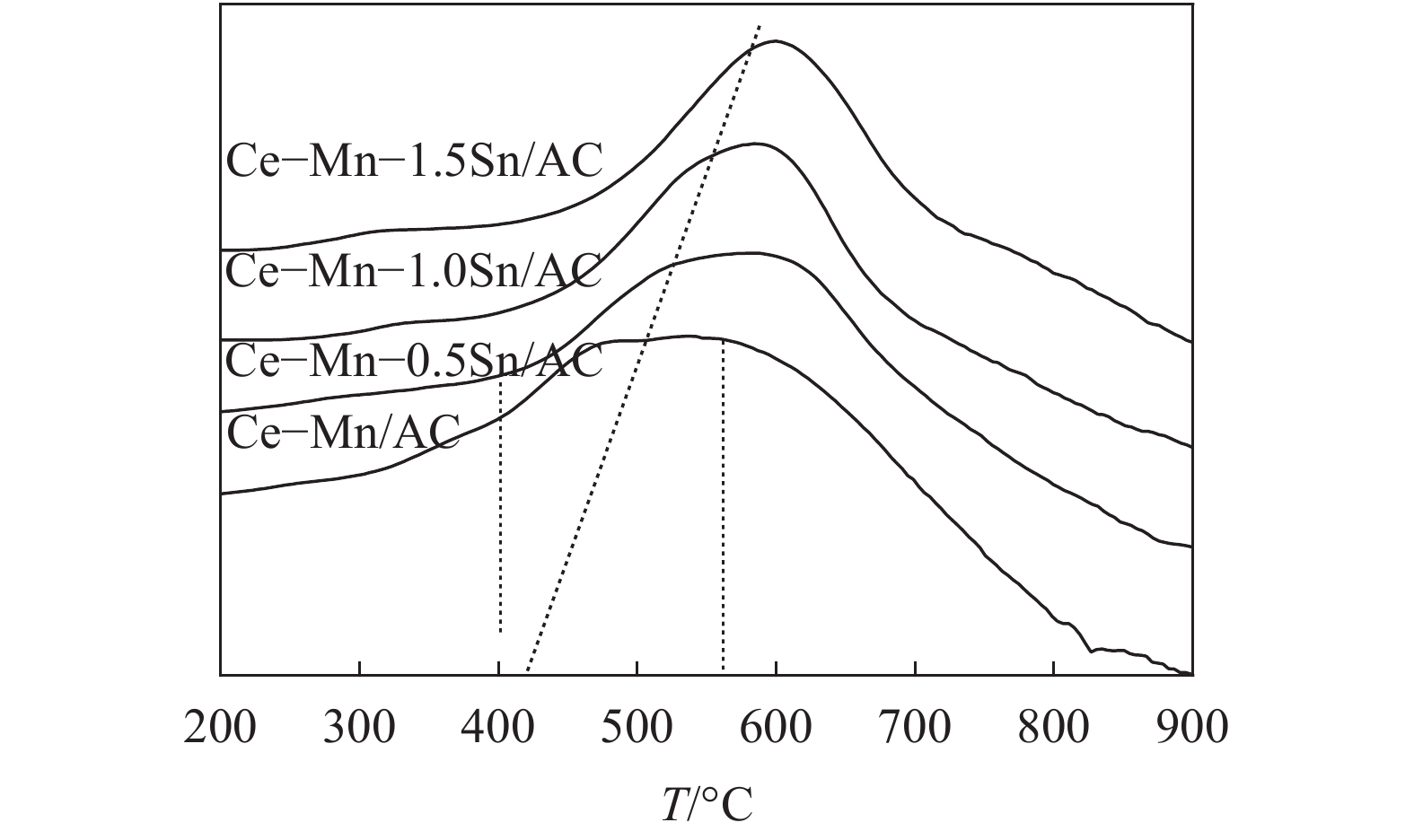

研究表明[16],低温脱硝催化剂的活性与其氧化还原性能密切相关,采用程序升温还原技术(H2–TPR)对催化剂的氧化还原性能进行了分析,结果见图5。从图5可以看出,Ce–Mn/AC催化剂在320至820 ℃之间有一个宽阔的还原峰,该峰由峰温为390、480和560 ℃的3个还原峰组成。由于CeO2的还原通常伴随着MnOx还原同时发生,因此难以归属至具体的还原过程[17]。掺杂Sn后催化剂的还原峰温升高,还原峰的面积减小,且随着Sn掺杂量的增加,这种变化的趋势更加明显,表明Sn的掺杂导致了催化剂还原性能的下降,这与Sn掺杂降低了催化剂上活性组分分散性有关。另一方面,根据XPS分析结果可知,Sn掺杂后催化剂表面吸附氧和Ce3+含量下降,从而最终导致了催化剂表面可还原物种减少,氧的移动性能下降,还原性能降低。

|

| 图5 Sn掺杂的Ce−Mn/AC催化剂的H2−TPR图谱 Fig. 5 H2−TPR spectra of Sn doped Ce−Mn/AC catalysts |

2.6 活性结果

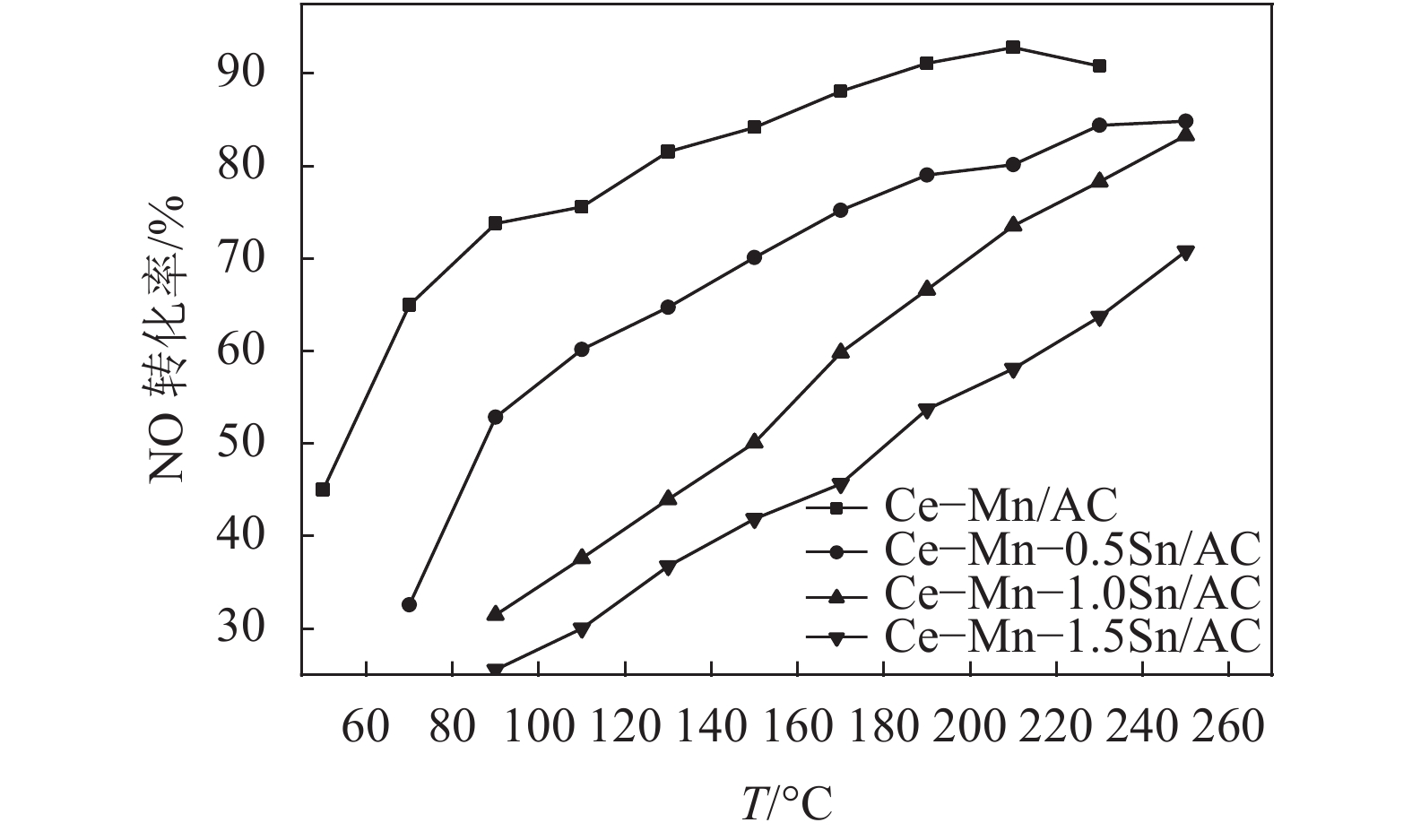

图6中给出了不同Sn掺杂的Ce–Mn/AC催化剂的NH3–SCR活性。从图6中可以看出,Ce–Mn/AC具有最好的活性,在温度为70 ℃时对NO的转化可达65%左右,在180 ℃以上对NO的转化达到90%。添加Sn后催化剂的活性显著降低,当Sn的添加量为0.5%、催化剂在70 ℃时对NO的转化率为33%,相比Ce–Mn/AC下降了32%;对NO的起燃温度(NO转化率达到50%的温度)上升至90 ℃,比Ce–Mn/AC上NO的起燃温度上升了35 ℃左右;反应温度升高到110 ℃以后二者对NO转化率的差距有一定的减小,但Ce–Mn–0.5Sn/AC的活性比Ce–Mn/AC仍然低了10%~15%左右。继续增加Sn的掺杂量,活性持续下降,当Sn的掺杂量增加到1.5%时,催化剂对NO的起燃温度上升至180 ℃,比Ce–Mn/AC上NO的起燃温度上升了125 ℃左右,且在230 ℃时对NO的转化率只有70%,比同温度下Ce–Mn/AC的活性降低了20%。以上结果表明,Sn的掺杂导致了催化剂的低温活性下降,该结果与王艳莉等[8-9]的研究结果是一致的。

|

| 图6 Sn掺杂的Ce–Mn/AC催化剂上NO的转化率 Fig. 6 Conversion of NO over Sn doped Ce–Mn/AC catalysts |

结合各项表征结果分析,Sn掺杂后催化剂活性下降可能是由于以下几方面的原因造成:1)Sn的添加导致催化剂上活性组分的分散性降低,催化剂上活性点位被部分覆盖(XRD和BET结果),反应过程中可利用的活性点位减少,活性降低;2)Sn的掺杂导致了催化剂表面氧和Ce3+的比例下降,氧化还原性能显著降低(XPS和H2–TPR结果);3)Sn的添加导致了催化剂的Brønsted酸位减少(NH3–TPD结果),研究表明[14],对于中低温SCR催化剂,对活性起促进作用的主要是Brønsted酸性位,因此Brønsted酸性位减少可能是研究中催化剂活性下降的又一个原因。从以上结果还可以看出,本文研究结果与文献[7]研究结果是相反的,其可能的原因在于催化剂的种类的不同。本研究中的催化剂是以活性炭为载体的负载型Sn–Mn–Ce催化剂,而文献[7]中采用的是共沉淀法制备的Sn–Mn–Ce复合氧化物催化剂,这两种催化剂的性质完全不同。复合氧化物催化剂的活性与氧化物本身的性质密切相关,而负载型催化剂的活性不仅与活性组分本身的性质有关,而且还与载体的性质密切相关。Yao等[16]在考察载体的种类(SiO2、γ–Al2O3、ZrO2、TiO2)对浸渍法负载的CeO2脱硝催化剂性能的影响时发现,载体的性质将影响其上负载的活性组分的分散性、表面酸性、氧化还原性能等,从而最终影响催化剂的活性和抗硫性。

活性炭具有丰富的微孔且表面还含有各种官能团,这将对其上活性组分的分散性产生显著影响,而且活性炭本身所具有的还原性能也将影响活性组分之间的相互作用。研究中结合各表征结果可知,Sn的掺杂导致催化剂上活性组分晶粒长大,分散性下降,催化剂的表面氧含量和Ce3+比例下降,氧化还原性能降低,这些都将导致催化剂的活性下降。文献[7]中Sn掺杂于复合氧化物Mn–Ce催化剂中,Mn–Ce复合氧化物为介孔结构,Sn的添加使催化剂的结晶度下降,分散性提高,而且由于没有载体的影响,Sn、Mn、Ce之间强烈的相互作用使催化剂的氧化还原性能显著提高。因此,Sn掺杂于Mn–Ce复合氧化物催化剂时活性显著提高。在王艳莉等[8–9]的研究中也发现Sn的掺杂导致了蜂窝状活性炭和球状活性炭负载的Mn–Ce催化剂中低温脱硝活性的降低。另外研究中催化剂在中高温的活性与文献[8–9]也有一定的差别。在最高测试温度250 ℃时掺杂Sn的催化剂活性低于未掺杂Sn的催化剂;文献[8]中以球状活性炭为载体的Ce–Mn催化剂,在Sn掺杂量达到Sn/Mn为0.25时,反应温度200 ℃以上活性可高于未掺杂Sn的催化剂,但当Sn/Mn达到2.0时,温度达到260 ℃以上其活性才高于未掺杂Sn的催化剂;文献[9]中以蜂窝状活性炭为载体的Ce–Mn–Sn催化剂在Sn/Mn为0.25时,温度要达到230 ℃以上其活性才高于未掺杂Sn的催化剂。文献[8–9]的结果说明,活性炭载体性质的差异和Sn的掺杂比例都会影响催化剂的活性,这也是研究中催化剂的中高温活性结果与文献[8–9]相比出现差异的原因。因此,在今后的研究中应充分考虑和调研不同载体性质上的差异,进一步深入研究和调查不同种类的活性炭载体对催化剂性质的影响。

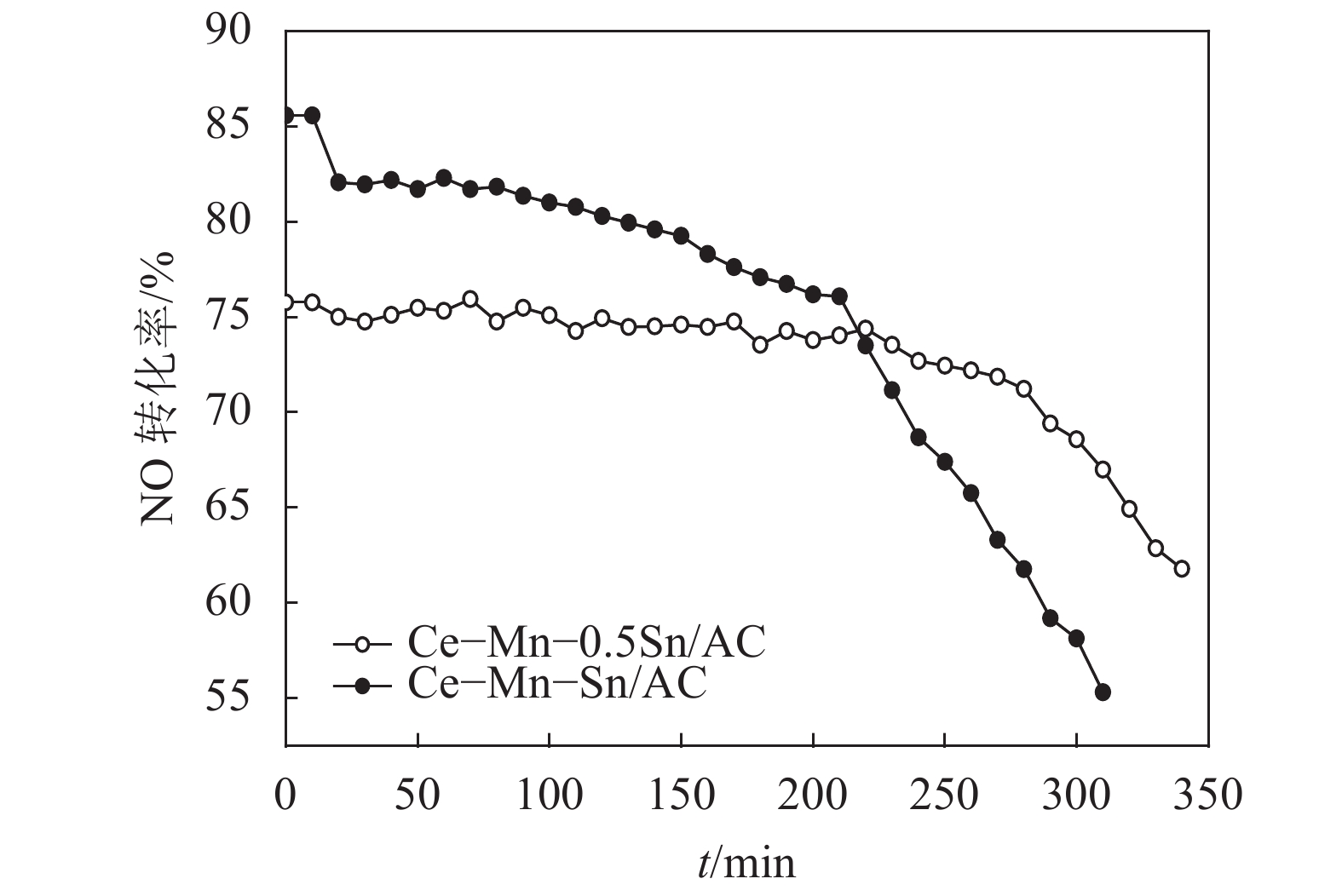

2.7 Sn的添加对催化剂抗硫性的影响图7和8中分别给出了150和210 ℃反应温度下Ce–Mn–0.5Sn/AC和Ce–Mn/AC催化剂在100 μL/L含SO2反应气中的脱硝活性。由图7可知,在反应温度为150 ℃时,催化剂的活性随着SO2通入时间的增加总体呈下降的趋势,但又存在明显的区别。Ce–Mn/AC催化剂在含硫气氛中反应的前200 min内活性下降较慢,降幅仅为10%左右。当反应超过200 min后,活性下降幅度明显增大,在通入SO2 300 min后,催化剂的活性已下降至55%,降幅达到了30%。Ce–Mn–0.5Sn/AC在通入SO2 220 min内活性保持得比较稳定,之后随着反应时间的增加,活性缓慢下降,反应340 min后活性下降至63%,降幅为13%左右。从图7中还可以看出,在无SO2的气氛中,反应温度为150 ℃时,Ce–Mn/AC的活性优于Ce–Mn–0.5Sn/AC,当通入SO2 220 min后,由于Ce–Mn/AC出现了比较严重的SO2中毒,导致其活性低于Ce–Mn–0.5Sn/AC。从以上分析可以看出,Ce–Mn/AC中掺杂Sn有利于提高其抗SO2中毒能力,结合NH3–TPD结果可知这与Sn掺杂提高了催化剂的表面酸性有关。这是由于表面酸性的提高可抑制SO2在催化剂表面的吸附,提高催化剂的抗硫中毒性能[18]。

|

| 图7 150 ℃含硫气氛中催化剂活性随时间的变化 Fig. 7 Variation of activity as a function of time in sulfur-containing atmosphere at 150 ℃ |

|

| 图8 210 ℃含硫气氛中催化剂活性随时间的变化 Fig. 8 Variation of activity as a function of time in sulfur-containing atmosphere at 210 ℃ |

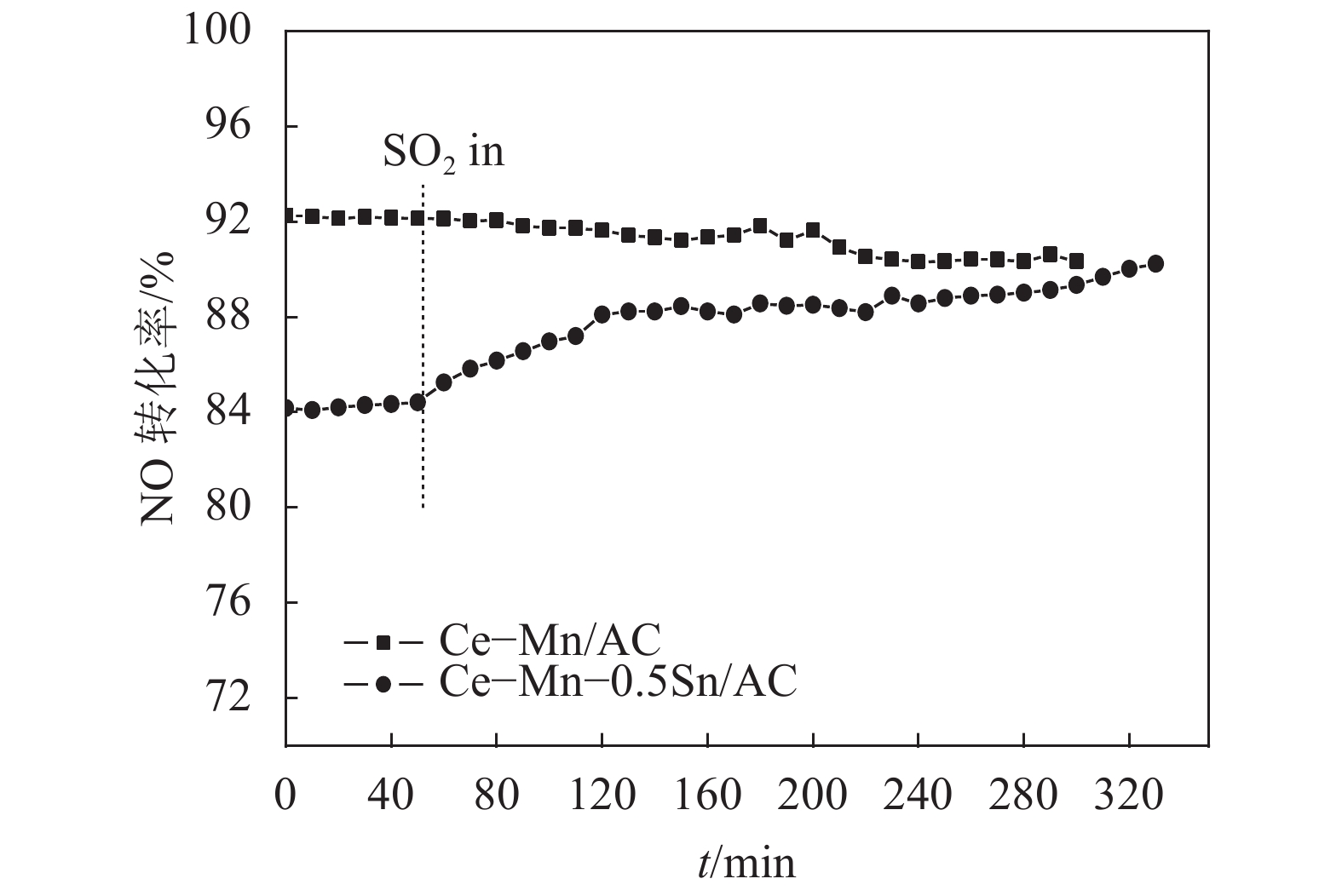

由图8可知,在210 ℃下,Ce–Mn /AC的活性随着SO2通入时间的增加有轻微的下降,而Ce–Mn–0.5Sn/AC的活性随着反应时间的增加略有提高,未通入SO2时催化剂在210 ℃时对NO的转化为84%,当通入SO2反应270 min后对NO的转化上升至90%。Zhu等[19]在研究SO2对V2O5/活性炭催化剂活性的影响时发现:反应温度高于200 ℃时,SO2可促进催化剂活性的提升,这主要是源于活性炭与钒氧化物之间的相互作用使催化剂表面沉积的硫酸铵盐活化,活化后的硫酸铵盐可以与NO发生反应,而且硫酸铵盐的存在增加了催化剂的表面酸性,促进催化剂对NH3的吸附。类比Zhu等[19]的研究结果,在本研究中,210 ℃时SO2对Ce–Mn–0.5Sn/AC催化剂活性的促进作用也可能与活性炭和SnO2的相互作用有关,深层次的原因还在研究中。

3 结 论Sn的掺杂显著降低了Ce–Mn/AC催化剂的低温活性,这主要是源于Sn掺杂导致了催化剂的分散性能降低,表面吸附氧含量减少以及氧化还原性能降低所致。但Sn掺杂可提高催化剂的抗硫性能,Sn掺杂量为0.5%的催化剂在150 ℃、100 μL/L SO2条件下反应340 min后活性下降13%,在210 ℃时随着反应时间的增加对NO的转化略有提升,催化剂抗硫性能的提高与Sn掺杂提高了催化剂的表面酸性有关。因此在实际应用中,从提高催化剂抗硫性的角度考虑,可掺杂Sn,但掺杂量应在充分调研活性炭载体的性质上进行确定,催化反应温度控制在210~250 ℃之间,这样既能保持催化剂较好的活性,又能保证其抗硫性能。

| [1] |

Zhou H,Chen J,Zhou,M,et al. Experimental investigation on the mixing performance of heating gas into the low temperature sintering flue gas selective catalyst reaction facilities[J]. Applied Thermal Engineering, 2016, 115: 378-392. DOI:10.1016/j.applthermaleng.2016.11.178 |

| [2] |

Chen H,Wang Y,Lyu Y K. High catalytic activity of Mn−based catalyst in NO oxidation at low temperature and over a wide temperature span[J]. Molecular Catalysis, 2018, 454: 21-29. DOI:10.1016/j.mcat.2018.05.001 |

| [3] |

Li L,Tan W,Wei X,et al. Mo doping as an effective strategy to boost low temperature NH3–SCR performance of CeO2/TiO2 catalysts

[J]. Catalysis Communications, 2018, 114: 10-14. DOI:10.1016/j.catcom.2018.05.015 |

| [4] |

Jin R,Liu Y,Wang Y,et al. The role of cerium in the improved SO2 tolerance for NO reduction with NH3 over Mn–Ce/TiO2 catalyst at low temperature

[J]. Applied Catalysis (B): Environmental, 2014, 148/149(4): 582-588. DOI:10.1016/j.apcatb.2013.09.016 |

| [5] |

Chu Yinghao,Gai Zhipu,Wang Tianze,et al. Effect of Ce doping on Mn /ACN catalyst for low temperature selective catalytic reduction of NO with NH3[J]. Advanced Engineering Sciences, 2015, 47(3): 180-186. [楚英豪,盖志谱,王天泽,等. Ce掺杂对Mn/ACN催化剂低温NH3–SCR脱硝活性的影响

[J]. 工程科学与技术, 2015, 47(3): 180-186. DOI:10.15961/j.jsuese.2015.03.026] |

| [6] |

Huang Lihua,Li Xue. Effect of MnOx doping on CeO2/AC catalyst for NH3 selective catalytic reduction of NOx[J]. Journal of Functional Materials, 2018, 49(6): 6124-6128. [黄利华,李雪. MnOx的掺杂对CeO2/AC催化剂NH3选择性催化还原NOx性能的影响

[J]. 功能材料, 2018, 49(6): 6124-6128.] |

| [7] |

Chang H,Li J,Chen X,et al. Effect of Sn on MnOx–CeO2 catalyst for SCR of NOx by ammonia:Enhancement of activity and remarkable resistance to SO2[J]. Catalysis Communications, 2012, 27(19): 54-57. DOI:10.1016/j.catcom.2012.06.022 |

| [8] |

Wang Yanli,He Ziguo,Zhan Liang,et al. SnOx–CeO2– MnOx–loaded spherical activated carbons for the selective catalytic reduction of NO

[J]. New Carbon Materials, 2015, 30(6): 533-538. [王艳莉,何自国,詹亮,葛梦. SnOx–CeO2–MnOx/球状活性炭催化剂低温选择性催化还原NO

[J]. 新型炭材料, 2015, 30(6): 533-538.] |

| [9] |

Wang Yanli,Li Xiaoxiao,Zhan Liang,et al. Effect of metal additives on the catalytic performance of MnOX–CeO2 support on activated carbon honeycomb in NO removal at low temperature

[J]. Journal of Fuel Chemistry and Technology, 2014, 42(11): 1365-1371. [王艳莉,李晓晓,詹亮,等. 金属助剂对蜂窝状MnOX–CeO2/ACH催化剂低温脱硝行为的影响

[J]. 燃料化学学报, 2014, 42(11): 1365-1371. DOI:10.3969/j.issn.0253-2409.2014.11.014] |

| [10] |

Qi G S,Yang R T. Characterization and FTIR studies of MnOx–CeO2 catalyst for low-temperature selective catalytic reduction of NO with NH3[J]. Journal of Physical Chemistry (B), 2004, 108(40): 15738-15747. DOI:10.1021/jp048431h |

| [11] |

Yu M,Li C,Zeng G,et al. The selective catalytic reduction of NO with NH3 over a novel Ce–Sn–Ti mixed oxides catalyst:Promotional effect of SnO2[J]. Applied Surface Science, 2015, 342: 174-182. DOI:10.1016/j.apsusc.2015.03.052 |

| [12] |

Xiong Y,Tang C,Yao X,et al. Effect of metal ions doping (M=Ti4+,Sn4+) on the catalytic performance of MnOx/CeO2 catalyst for low temperature selective catalytic reduction of NO with NH3[J]. Applied Catalysis A General, 2015, 495(1): 206-216. DOI:10.1016/j.apcata.2015.01.038 |

| [13] |

Wei L,Cui S P,Guo H,et al. DRIFT and DFT study of cerium addition on SO2 of manganese-based catalysts for low temperature SCR

[J]. Journal of Molecular Catalysis A Chemical, 2016, 421: 102-108. DOI:10.1016/j.molcata.2016.05.013 |

| [14] |

Xie C,Yang S H,Shi J,et al. MnOx–TiO2 and Sn doped MnOx–TiO2 selective reduction catalysts prepared using MWCNTs as the pore template

[J]. Chemical Engineering Journal, 2017, 327: 1-8. DOI:10.1016/j.cej.2017.06.079 |

| [15] |

Tang Xingfu,Li Junhua,Wei Lisi,et al. MnOx–SnO2 catalysts synthesized by a redox copercipitation method for selective catalytic reduction of NO with NH3[J]. Chinese Journal of Catalysis, 2008, 29(6): 531-536. [唐幸福,李俊华,魏丽斯,等. 氧化还原沉淀法制备MnOx–SnO2催化剂及其对NO的NH3选择催化还原性能

[J]. 催化学报, 2008, 29(6): 531-536. DOI:10.3321/j.issn:0253-9837.2008.06.007] |

| [16] |

Yao X,Chen L,Kong T,et al. Support effect of the supported ceria-based catalysts during NH3−SCR reaction

[J]. Chinese Journal of Catalysis, 2017, 38(8): 1423-1430. DOI:10.1016/S1872-2067(17)62868-7 |

| [17] |

Qi G,Yang R,Chang R. MnOx–CeO2 mixed oxides prepared by co-precipitation for selective catalytic reduction of NO with NH3 at low temperatures

[J]. Applied Catalysis (B): Environmental, 2004, 51(2): 93-106. DOI:10.1016/j.apcatb.2004.01.023 |

| [18] |

Hao Z,Jiao Y,Shi Q,et al. Improvement of NH3–SCR performance and SO2 resistance over Sn modified CeMoOx electrospun fibers at low temperature

[J]. Catalysis Today, 2019, 327(1): 37-46. DOI:10.1016/j.cattod.2018.07.037 |

| [19] |

Zhu Z,Liu Z,Niu H,et al. Promoting effect of SO2 on activated carbon-supported vanadia catalyst for NO reduction by NH3 at low temperatures

[J]. Journal of Catalysis, 1999, 187(1): 245-248. DOI:10.1006/jcat.1999.2605 |

2019, Vol. 51

2019, Vol. 51