2. 四川大学 机械工程学院,四川 成都 610065

2. School of Mechanical Eng., Sichuan Univ., Chengdu 610065, China

激光选区熔化(selective laser melting,SLM)是一种集数字化设计与制造技术、粉末冶金技术、信息技术等于一体的先进制造技术。SLM可成形材料广泛,具有较强的控形控性能力,在航空航天、医疗卫生等领域具有较大的应用潜力[1-2]。

SLM成形过程复杂且受多个工艺参数影响。孙健峰等[3]研究显示成形件表面粗糙度受激光功率、扫描速率、粉末粒径等因素影响。Yadroitsev等[4]研究显示激光功率、粉床层厚和颗粒尺寸等对SLM单熔道几何特征具有重要影响,且不同参数的影响程度不同。徐锦岗等[5]研究显示激光功率、扫描速率、扫描间距和扫描策略等会影响气孔等缺陷的产生。Criales等[6]统计分析显示激光功率、扫描速率和扫描间距对成形件的密度和熔池尺寸具有影响。

数值模拟可以揭示成形过程中粉床的温度演化过程和熔池内部的流动状态等,是研究SLM成形工艺的有效手段之一;此外,数值模拟可以避免反复试验造成时间和材料等的浪费。Shi[7]、Yu[8]等通过数值模拟研究了激光功率、扫描速率等工艺参数对成形过程中的温度变化、熔池流动状况等的影响,为深入理解成形过程及成形缺陷提供了新的思路。Criales等[9]采用2维有限元模型研究了成形过程中温度对激光功率、扫描速率等成形参数的灵敏性。张凯等[10]模拟分析了不同激光功率和扫描速率下SLM氧化铝陶瓷的温度场。

作者利用有限元方法建立了考虑粉层–实体不可逆转变的SLM成形316L不锈钢多道扫描瞬态温度场模拟模型。基于建立的模型研究了激光功率、扫描速率和激光束有效直径对最高温度、熔融时间、温度变化率和熔池尺寸等的影响,并基于瑞利不稳定性理论等研究了各工艺参数对熔池稳定性的影响,最后通过实验验证了数值模拟结果的可靠性。相关研究结果可为激光选区熔化工艺参数调整和优化提供参考。

1 数值模拟与实验方法SLM成形时,粉层在激光照射下温度升高,相应部位粉末颗粒会发生熔化,当激光束移开后温度降低,熔化部分会重新凝固,涉及热传导、热辐射、相变等热物理过程。为了有效实施数值模拟,对模拟模型做以下基本假设:

1)粉层和已成形部分均视为各向同性连续介质。

2)激光热源为高斯体热源,且不考虑激光束光压的影响。

3)不考虑熔融金属的流动效应。

4)不考虑熔池汽化现象。

5)在达到熔化温度前粉床的孔隙率保持不变。

1.1 控制方程及边界条件模型中能量传递方程为:

| $\rho {C_{\rm p}}\frac{{\partial T}}{{\partial t}} = \frac{\partial }{{\partial x}}\left( {k\frac{{\partial T}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {k\frac{{\partial T}}{{\partial y}}} \right) + \frac{\partial }{{\partial {\textit{z}}}}\left( {k\frac{{\partial T}}{{\partial {\textit{z}}}}} \right)$ | (1) |

式中,

模型上表面存在激光加热、对流和辐射3种形式的热交换,控制方程为:

| $ - k\frac{{\partial T}}{{\partial {{{{n}}}}}} = q - {h_{\rm c}}\left( {T - {T_{\rm amb}}} \right) - \sigma \varepsilon \left( {{T^4} - T_{\rm amb}^4} \right)$ | (2) |

式中,n表示法向量,

激光束为高斯体热源,其能量分布函数为[11]:

| $q = \frac{{2\alpha Q}}{{\text{π} {\omega ^2}S}}\exp \left( { - 2\frac{{{x^2} + {y^2}}}{{{\omega ^2}}}} \right)\exp \left( { - \frac{{\left| {\textit{z}} \right|}}{S}} \right)$ | (3) |

式中,

模型四周和底面为绝缘面,且保持温度

SLM成形过程中材料的熔化凝固过程涉及材料相变,其对能量的传递和温度分布有重要影响。为了模拟相变过程,对模型做如下处理:

| $H\left( T \right) = \int {C_p}{\rm d}T + Lf$ | (4) |

式中:

| $f = \left\{\!\!\!\! {\begin{array}{*{20}{l}} {0 ,}{T \le {T_{\rm s}}};\\ {{\left( {T - {T_{\rm s}}} \right)} / {\left( {{T_{\rm l}} - {T_{\rm s}}} \right)}},{{T_{\rm s}} < T < {T_{\rm l}}};\\ {1,}{ {T_{\rm{l}}} \le T} \end{array}} \right.$ | (5) |

式中,

成形过程中,粉末颗粒随着温度升高和降低发生熔化凝固。为了模拟粉床的粉体–实体不可逆转变,设置全局变量

| $ {\lambda _{n + 1}} \!= \!\left\{ {\begin{aligned} &{f, }{{{{\rm d}T} / {{\rm d}t > 0{\text{且}} {\lambda _n} < 1}}};\\ & {{\lambda _n},}{\text{其他}} \end{aligned}} \right.$ | (6) |

式中:

则粉床的热传导系数可表示为:

| ${k_{\rm p}} = \lambda {k_{\rm e}} + \left( {1 - \lambda } \right){k_{\rm s}}$ | (7) |

式中:

| $\begin{aligned}[b] &\frac{{{k_{\rm e}}}}{{{k_{\rm g}}}} = \left( {1 - \sqrt {1 - \varphi } } \right)\left( {1 + \frac{{\varphi {k_{\rm r}}}}{{{k_{\rm g}}}}} \right) + \\ &\;\;\;\;\;\;\;\sqrt {1 - \varphi } \left[ {\frac{2}{{1 - {{{k_{\rm g}}} / {{k_{\rm s}}}}}}\left( {\frac{1}{{1 - {{{k_{\rm g}}} / {{k_{\rm s}}}}}}\ln \frac{{{k_{\rm s}}}}{{{k_{\rm g}}}} - 1} \right) + \frac{{{k_{\rm r}}}}{{{k_{\rm g}}}}} \right] \end{aligned} $ | (8) |

式中:

| ${k_{\rm r}} = \frac{4}{3}\sigma {T^3}{D_{\rm{p}}}$ | (9) |

式中,

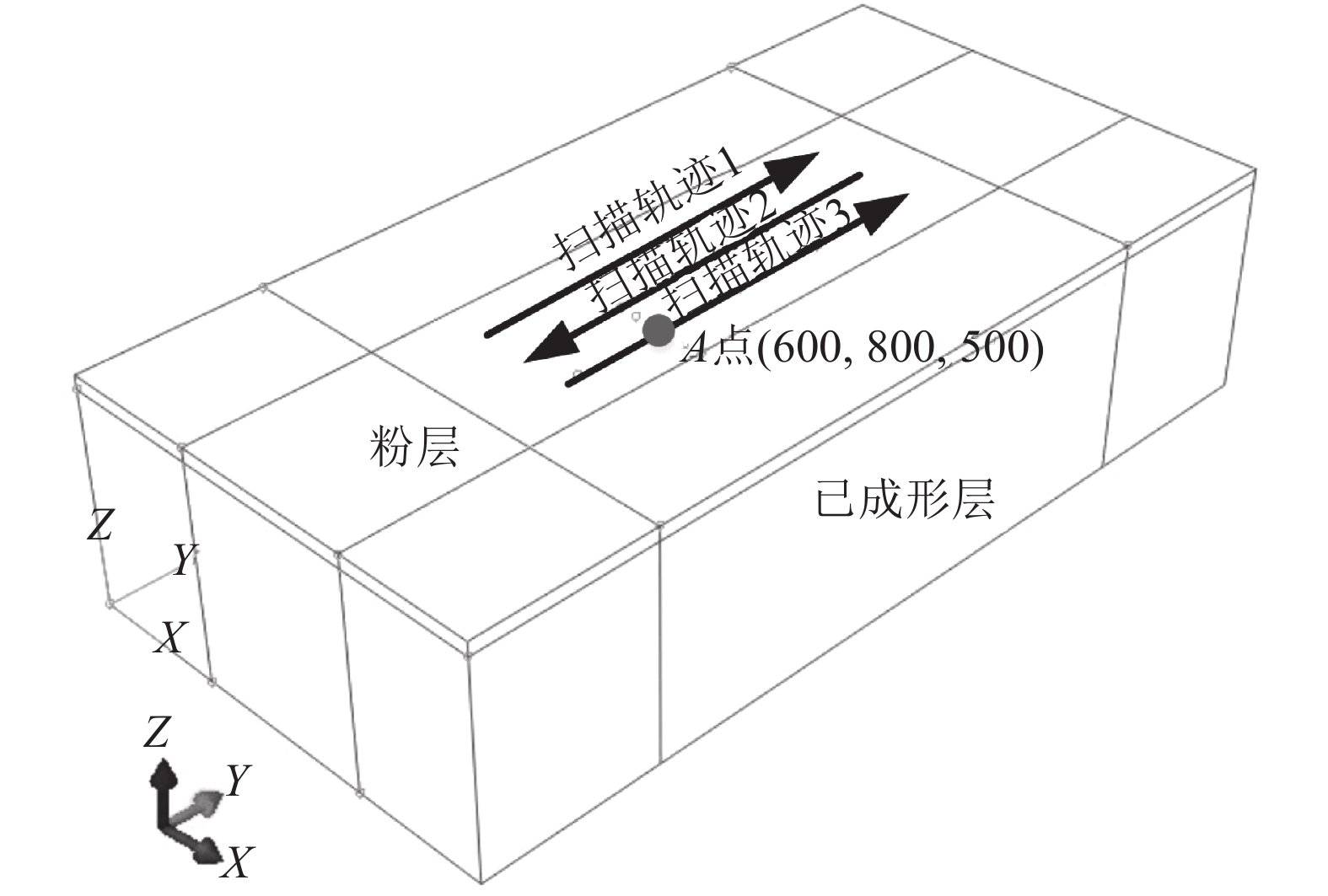

建立如图1所示的有限元模型。模型3维尺寸为1.0 mm×2.0 mm×0.5 mm,其中粉层厚度为30 μm。采用“

|

| 图1 有限元模型示意图 Fig. 1 Schematic of the finite element model |

考虑到实际成形过程中不同扫描道之间存在时间间隔,在每一道扫描完成时模型自然冷却1 ms。模拟材料为316L不锈钢,材料物性转变的起始温度(

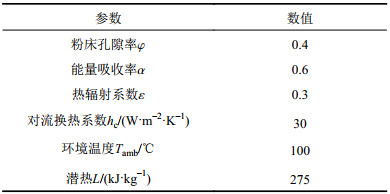

| 表1 数值模拟参数 Tab. 1 Parameters of numerical simulation |

|

|

| 图2 材料热物性参数转变实施流程 Fig. 2 Flowchart of the transformation of thermal physical properties |

1.5 实验方法

采用湖南华曙高科公司研发的SLM设备(FS271M)进行实验研究。该设备采用IPG/SPI激光器,最高输出功率为500 W,最高扫描速率可达15.2 m/s;系统采用单缸体下送粉、橡胶刮刀单向铺粉的方式,铺粉层厚为20~100 μm。所用材料为316L不锈钢,粉末材料的粒径范围为25~56 μm,平均粒径为38 μm,松装密度为4 520 kg/m3,振实密度为4 970 kg/m3。实验采用与数值模拟相同的参数。具体地,粉床层厚设置为30 μm,初始温度为100 ℃,激光功率、扫描速率和激光束有效直径缺省值分别为200 W、1 m/s和120 μm。实验试件CAD模型尺寸为10 mm×10 mm×5 mm。成形件表面形貌采用日立Hitachi SU3500扫描电镜进行表征。

2 结果与讨论SLM成形时,熔池尺寸及熔池长宽比和宽深比对熔池稳定性等有重要影响,进而影响成形件质量;熔池冷却速率对成形件的晶粒大小等有重要影响,上述过程均受到激光功率、扫描速度和激光束有效直径等的影响。

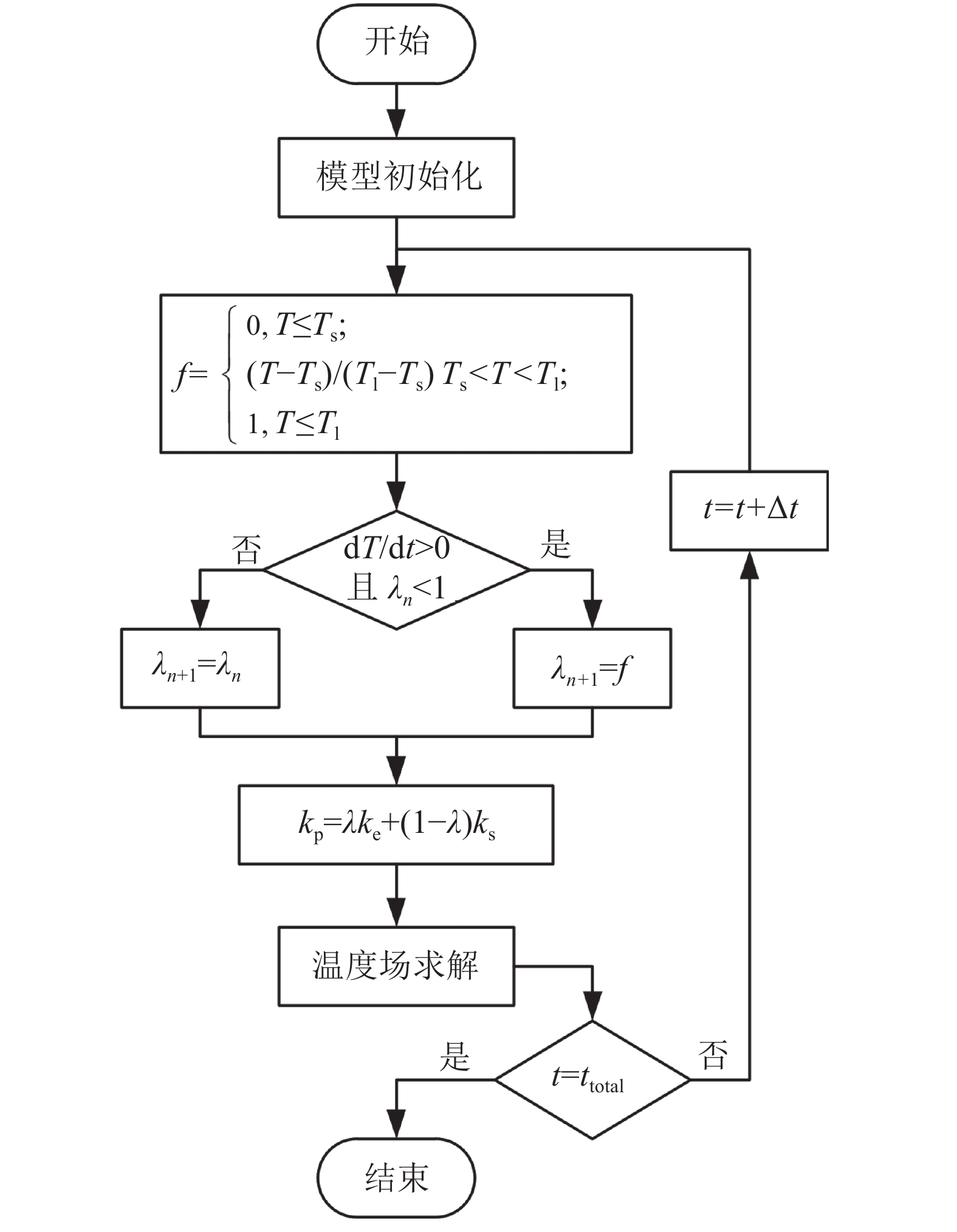

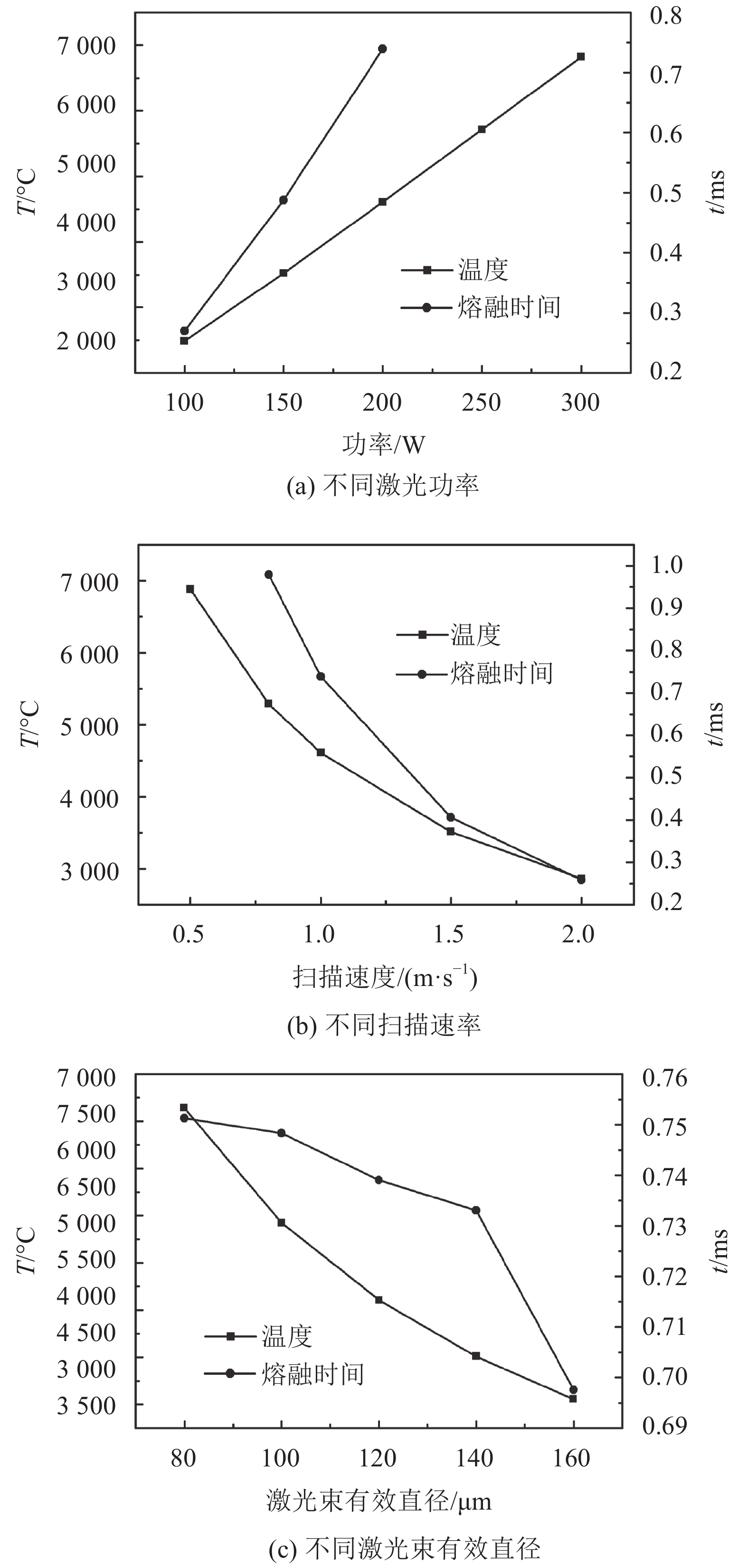

2.1 对温度演化过程的影响图3为不同激光功率、不同扫描速率和不同激光束有效直径下,A点的温度演化过程。图4为不同激光功率、不同扫描速率和不同激光束有效直径下,A点的最高温度和熔融时间。

|

| 图3 不同激光功率、不同扫描速率和不同激光束有效直径下A点温度演化过程 Fig. 3 Temperature evolution of point A with different laser power, different scan speed and different laser beam diameters |

|

| 图4 不同激光功率、不同扫描速率和不同激光束有效直径下A点最高温度和熔融时间 Fig. 4 Maximum temperature and melting time of point A with different laser power, different scan speed and different laser beam diameters |

由图3(a)、(b)和图4(a)、(b)知,当激光功率增加或扫描速率减小时,A点的温度演化曲线变得陡峭、最高温度和熔融时间增加。这是因为当激光功率增加或扫描速率减小时,同一部位粉末或已成形实体在单位时间内接受的能量增加,接受的能量一部分传递给周围的粉末颗粒或已成形实体,另一部分会使本地能量增加即表现为温度增加。当温度高于材料的汽化温度时,成形材料会发生汽化。汽化产生的反冲作用以及引起的保护气体的复杂运动等会使周围未熔融颗粒等产生不规则运动,进一步影响粉床的颗粒分布等,最终影响成形件质量[15]。此外,汽化还会引起液滴飞溅,进而影响已成形区域的表面质量等[16]。相反地,当激光功率较低或扫描速率较高使得提供的能量密度较低时,最高温度和熔融时间减小。粉末颗粒或已成形实体不能充分熔融且能量不能有效传递,这会使得颗粒和已成形实体间不能通过熔融再凝固进行有效结合。实际成形过程中,当能量密度过低时,粉床能达到的最高温度可能低于材料熔化温度,进而产生欠熔融缺陷。

由图3(c)和图4(c)知,随着激光束有效直径增加,A点的温度演化曲线变得平缓、最高温度和熔融时间减小。这是因为激光功率服从高斯分布,当激光束有效直径增加时,能量分布相对分散,从而使得较远处的粉末颗粒或已成形实体能够接受更多的能量,而中心部分接受的能量减少。

分别对比分析图4(a)、(b)、(c)中不同工艺参数下最高温度和熔融时间知:A点所能达到的最高温度对激光功率、扫描速率和激光有效直径的敏感性无明显差异;A点的熔融时间对激光功率和扫描速率的敏感性明显高于对激光束有效直径的敏感性。

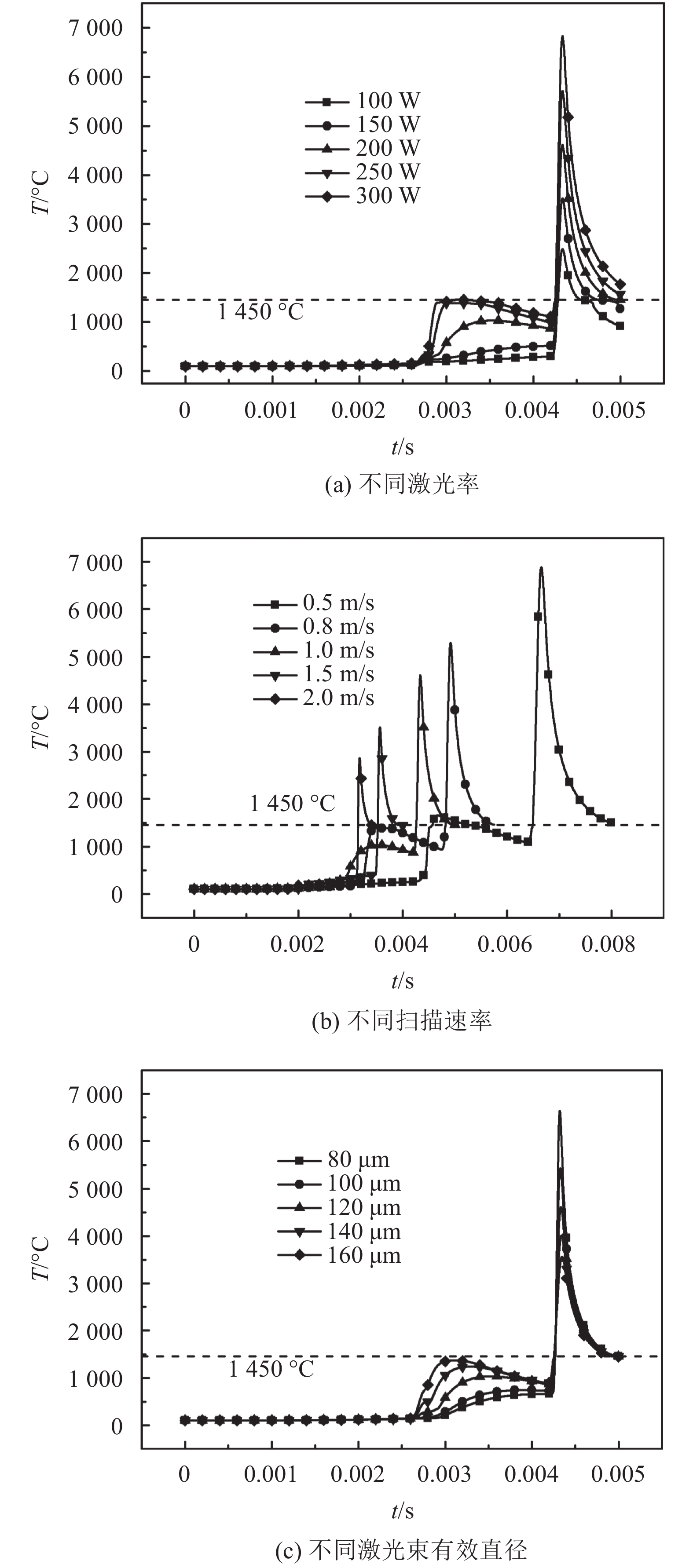

2.2 对温度变化率的影响图5为不同激光功率、不同扫描速率和不同激光束有效直径下,A点的最大温度变化率,包括最大加热速率和最大冷却速率。

|

| 图5 不同激光功率、不同扫描速率和不同激光束有效直径下A点最大温度变化率 Fig. 5 Maximum temperature change ratio of point A with different laser power, different scan speed and different laser beam diameters |

由图5(a)知:最大加热速率和最大冷却速率均随着激光功率的增加而增加。当激光功率增大时,单位时间内吸收的能量增加,升温速率势必会增大。较高的温度使得熔池的热传导能力增加,进而使得冷却速率增大。由图5(b)知:最大加热速率随着扫描速率的增加而增加,最大冷却速率随着扫描速率的增加先略微增加后略微减小。扫描速率增大时,激光束对某一具体部位的照射过程加快,这使得加热速率增加。同时,较大的扫描速率使得激光束和粉末颗粒的相互作用时间减小,这有利于向周围环境传热,促进温度降低[17]。然而扫描速率增加时,熔池最高温度降低,熔池向未成形侧粉床、已成形实体及周围保护气体等的传热能力降低(如式(1)和(2)所示)。综合激光作用时间和熔池最高温度的影响,即表现为最大冷却速率随着扫描速率的增加变化较小。由图5(c)知,最大加热速率和最大冷却速率均随着激光有效直径的增加先减小后趋于平缓。这主要是因为激光束有效直径增大时,激光束能量变得分散,某一具体部位单位时间内接受的能量减少,熔池最高温度降低(如图4(c)所示)。

成形件微观结构,如晶粒的大小和元素微观偏析等与冷却速率密切相关[18]。因而可通过改变激光功率、扫描速率和激光束有效直径等控制冷却速率,进而控制成形件晶粒大小等微观结构。

2.3 对熔池尺寸的影响图6为不同激光功率、不同扫描速率和不同激光束有效直径下,熔池的长、宽和深及长宽比和宽深比。

|

| 图6 不同激光功率、不同扫描速率和不同激光束有效直径下熔池长、宽和高及长宽比和宽深比 Fig. 6 Length, width and depth of melt pool and the length–width ratio and width–depth ratio with different laser power, different scan speed and different laser beam diameters |

由图6(a)、(b)知,熔池的长、宽和深随着激光功率的增加或扫描速率的降低而增加,且熔池长度的变化率明显大于熔池宽度和深度的变化率,其中熔池宽度的变化率略大约熔池深度的变化率。这是因为激光功率增加或扫描速率降低时,能达到的最高温度增加(如图4所示)。因此,向周围粉末颗粒或已成形实体传递能量的能力加强;此外,激光能量密度增大时,熔融时间增加,这些都会使得熔融区域增大,即熔池长、宽和深增加。沿扫描线方向上,熔池长度量级远大于激光有效直径,且粉末颗粒的熔融时间与激光经过熔池长度距离所用时间在同一量级,因而扫描线上某一具体部位熔融时间主要受该部位在激光辐射作用下积蓄能量多少(表现为温度高低)的影响。垂直于扫描方向上,粉层下部为已成形实体,相对于未熔融粉层具有较强的热传导能力(如式(8)所示)。因而宽度方向上受熔池温度变化的影响相对较大,即宽度对温度的变化率较深度对温度的变化率大。第2.1节显示,激光功率和扫描速率对熔池最高温度有明显的影响,此处即表现为不同激光功率或扫描速率下熔池宽度的变化率大于深度的变化率。

由图6(c)知,熔池长度随激光束有效直径的增大略微减小,熔池宽度和深度随激光束有效直径的变化基本不变。如前文所述,这是因为熔池长度主要受熔融时间的影响,而图4表明,相对于激光功率和扫描速率,熔融时间随激光束有效直径的变化较为平缓。在熔池宽度方向上,随着激光束有效直径增大,受激光束直接照射的粉床范围变广,这将部分抵消甚至超过由于激光束有效直径增大使得熔池温度降低带来的影响,表现为熔池宽度随激光束有效直径的变化基本不变。深度方向上,如第2.1节所述,热传导等受熔池最高温度和熔融时间等的影响相对较小,表现为熔池深度随激光束有效直径的变化基本不变。

熔池宽度对相邻成形道间的搭接率有重要影响,进而影响成形道间的融合状况等。随着激光功率增加或扫描速率降低,熔池宽度增大,搭接率增大,相邻成形道间融合加强;不同激光束有效直径下,熔池宽度基本不变,搭接率基本不变,相邻成形道间的融合状况基本不受影响。

熔池长度与宽度的比值及熔池与粉床的接触角度对熔池的稳定性有重要影响[19]。当熔池长度与宽度的比值较小时,熔池较为稳定;当熔池长度与宽度的比值过大时,易引起熔池的瑞利不稳定,进而引起球化效应等,影响成形质量。熔池与粉床的接触角度是影响熔池稳定性的另一重要因素,通常情况下,接触角度越大熔池越稳定。熔池宽度与深度的比值直接影响着熔池与粉床间的接触角度,比值越小接触角越大。

由图6(a)知,随着激光功率增加,熔池长度与宽度的比值先增大后减小、熔池宽度与深度的比值先减小后趋于平缓。考虑熔池长宽比和宽深比的影响,则熔池的稳定性随着激光功率的增加先无确定变化趋势后增加。在实际成形过程中,过高的激光功率会加重熔池的汽化、液滴飞溅和保护气体的扰动等,而过低的激光功率不足以熔融足够的粉末颗粒或已成形实体,因而应选取大小适中的激光功率。由图6(b)知,随着扫描速率增加,熔池长度与宽度的比值先增加后趋于平缓、熔池宽度与深度的比值先趋于平缓后增加。考虑熔池长宽比和宽深比的影响,则熔池的稳定性随着扫描速率增加而不断降低。在实际成形过程中,考虑到成形效率的影响,应在保证熔池稳定性的条件下尽量选择较大的扫描速率。由图6(c)知,随着激光束有效直径增加,熔池长度与宽度的比值逐渐减小、熔池宽度与深度的比值逐渐增大。考虑熔池长宽比和宽深比的影响,熔池稳定性受激光束有效直径的影响不确定。综合考虑不同激光束有效直径对成形过程中可达到的最高温度的影响知,应在保证激光束自身稳定性等前提下选择具有较大有效直径的激光束进而避免成形过程中产生较高的温度引起较多液滴飞溅等。

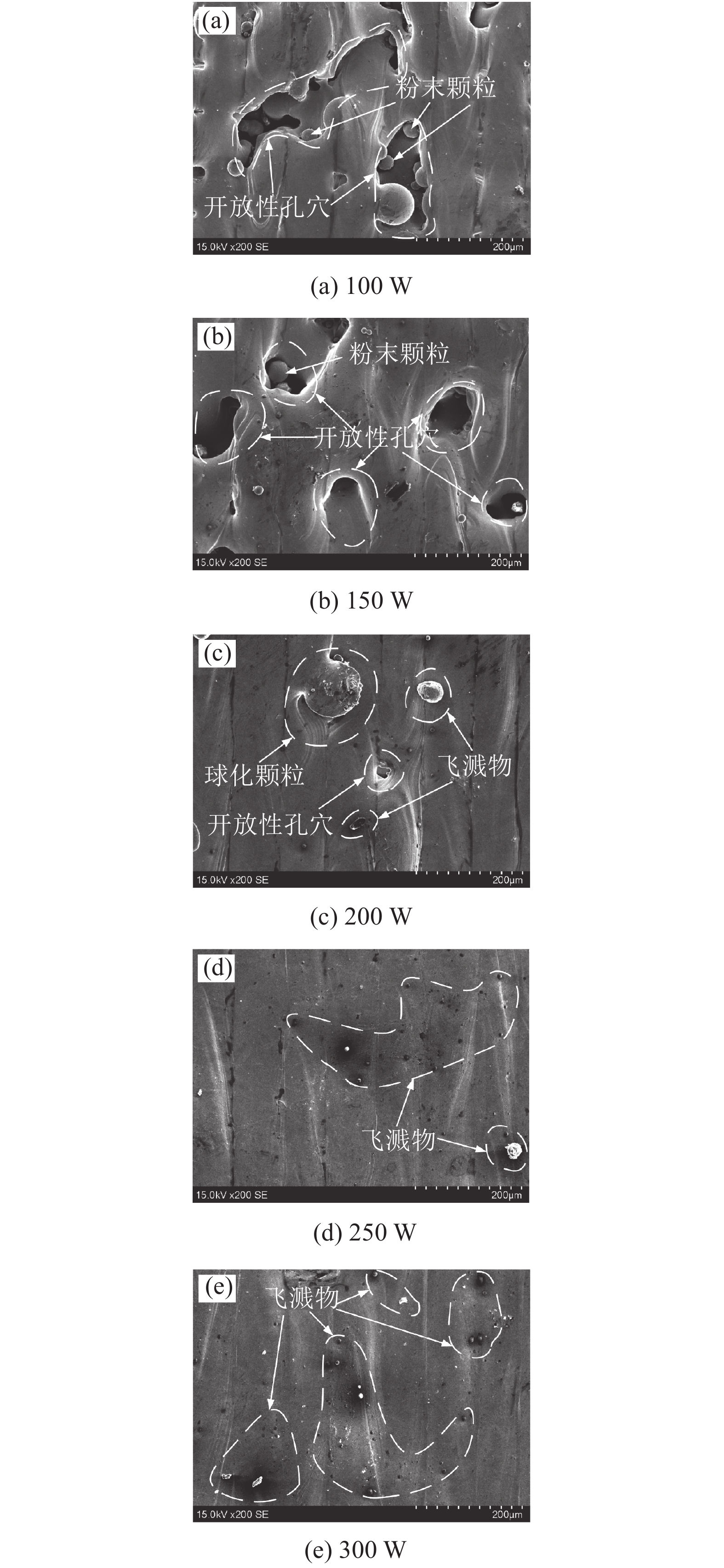

2.4 实验验证图7为扫描速率、激光束有效直径和扫描间距分别为1 m/s、120 μm时不同激光功率下试件表面形貌。

|

| 图7 扫描速率和激光束有效直径分别为1 m/s和120 μm时不同激光功率下试件表面形貌 Fig. 7 Surface morphology of fabricated parts with different laser power, as the scan speed and effective laser beam diameter are 1 m/s and 120 μm respectively |

由图7知,试件表面质量与激光功率大小密切相关。由图7(a)知,当激光功率为100 W时,试件表面质量较差,存在着大量的开放性、不规则孔穴和未熔融粉末颗粒,且相邻成形道间存在大量孔隙。当激光功率为150 W时,试件表面仍然存在开放性孔穴和未完全熔融的粉末颗粒,但孔穴形状较激光功率为100 W时规则,未完全熔融的粉末颗粒数量明显减少(如图7(b)所示)。当激光功率为200 W时,试件表面质量明显改善,但仍然存在少量孔穴,此外还有球化颗粒出现(如图7(c)所示)。当激光功率增加为250 W时,试件表面质量进一步提升,无孔穴和未熔融粉末颗粒出现,但是出现了飞溅物(如图7(d)所示)。当激光功率进一步增加为300 W时,试件表面飞溅物进一步增加(如图7(e)所示)。

实验结果与不同激光功率下的数值模拟分析结果基本一致。具体地,当激光功率较低时,熔池最高温度较低,部分粉末颗粒不能充分熔融且熔池宽度有限、搭接率小,易出现孔穴;此外,较小的熔池宽度使得相邻扫描道之间不能较好融合。当激光功率增大时,熔池最高温度增加,不能完全熔融的粉末颗粒减少,但由于熔池长宽比的增大使得熔池稳定性降低,出现了球化颗粒。当激光功率进一步增大时,熔池可达到的最高温度进一步增加,出现了汽化等现象并导致液滴飞溅。

图8为激光功率、激光束有效直径和扫描间距分别为200 W、120 μm时不同扫描速率下试件表面形貌。

|

| 图8 激光功率和激光束有效直径分别为200 W和120 μm时不同扫描速率下试件表面形貌 Fig. 8 Surface morphology of fabricated parts with different scan speed as the laser power and effective laser beam diameter are 200 W and 120 μm respectively |

由图8知,扫描速率对试件表面形貌有重要影响。具体地,当扫描速率为0.5 m/s时,试件表面平整,但存在飞溅物(如图8(a)所示)。当扫描速率为0.8 m/s时,存在飞溅液滴,此外还出现了球化颗粒(如图8(b)所示)。当扫描速率为1 m/s时,试件表面凝固纹理加深,并伴有球化凸起和少量飞溅液滴,此外还出现了开放性孔穴(如图8(c)所示)。当扫描速率为1.5 m/s时,试件表面质量明显变差,开放性孔穴数量增加、尺寸变大,并伴有球化凸起和未完全熔融颗粒(如图8(d)所示)。当扫描速率进一步增加为2 m/s时,试件表面质量进一步变差,出现了大量未熔融颗粒及球化凸起(如图8(e)所示)。

实验结果与不同扫描速率下的数值模拟结果基本相符。具体地,扫描速率较低时,熔池长宽比相对较低,熔池相对稳定;但熔池可达到的最高温度较高,会产生汽化现象,引起液滴飞溅等。当扫描速度适度增大时,熔池可达到的最高温度降低,汽化现象减弱甚至消失,液滴飞溅减轻;但由于熔池长宽比增大使得熔池不稳定性增大,出现了球化现象。当扫描速率进一步增大,熔池可达到的最高温度较低,粉床不能较好熔融且熔池宽度降低、搭接率小,易出现孔穴和未熔融粉末颗粒;较大的宽深比使得熔池稳定性较低,引起了球化效应。

3 结 论1)熔融时间易受激光功率和扫描速率的影响,最大加热速率和最大冷却速率对激光束有效直径更加敏感。当激光功率较高、扫描速率较低或激光束有效直径较小时最高温度较高,易产生飞溅液滴。

2)当激光功率较低或扫描速率较大时,熔池长、宽和深较小,熔融区域较小,易在制件中形成开放性孔穴;熔池长、宽和深随激光束有效直径的变化较小。

3)随着激光功率增加,熔池的稳定性先无确定变化趋势后增加;随着扫描速率增加,熔池的稳定性不断降低,易在制件表面形成球化凸起等;随着激光束有效直径的增加,熔池长宽比逐渐减小、宽深比逐渐增大,熔池稳定性变化趋势不确定。

4)实验结果与数值模拟结果基本一致,研究结果可为SLM工艺参数的调整和优化提供参考。

| [1] |

Yap C Y,Chua C K,Dong Z L,et al. Review of selective laser melting:Materials and applications[J]. Applied Physics Reviews, 2015, 2(4): 041101. DOI:10.1063/1.4935926 |

| [2] |

Herzog D,Seyda V,Wycisk E,et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117(15): 371-392. |

| [3] |

Sun Jianfeng,Yang Yongqiang,Yang Zhou. Study on surface roughness of selective laser melting Ti6Al4V based on powder characteristics[J]. Chinese Journal of Lasers, 2016, 43(7): 0702004. [孙健峰,杨永强,杨洲. 基于粉末特性的选区激光熔化Ti6Al4V表面粗糙度研究[J]. 中国激光, 2016, 43(7): 0702004.] |

| [4] |

Yadroitsev I,Yadroitsava I,Bertrand P,et al. Factor analysis of selective laser melting process parameters and geometrical characteristics of synthesized single tracks[J]. Rapid Prototyping Journal, 2012, 18(3): 201-208. DOI:10.1108/13552541211218117 |

| [5] |

Xu Jingang,Chen Yong,Chen Hui,et al. Influence of processing parameters on defects in H13 steel by selective laser melted[J]. Laser & Optoelectronics Progress, 2018, 55(4): 041405. [徐锦岗,陈勇,陈辉,等. 工艺参数对H13钢激光选区熔化成形缺陷的影响[J]. 激光与光电子学进展, 2018, 55(4): 041405.] |

| [6] |

Criales L E,Arisoy Y M,Lane B,et al. Laser powder bed fusion of nickel alloy 625:Experimental investigations of effects of process parameters on melt pool size and shape with spatter analysis[J]. International Journal of Machine Tools & Manufacture, 2017, 121(Supp1): 22-36. |

| [7] |

Shi Q,Gu D,Xia M,et al. Effects of laser processing parameters on thermal behavior and melting/solidification mechanism during selective laser melting of TiC/Inconel 718 composites[J]. Optics & Laser Technology, 2016, 84: 9-22. |

| [8] |

Yu G,Gu D,Dai D,et al. On the role of processing parameters in thermal behavior,surface morphology and accuracy during laser 3D printing of aluminum alloy[J]. Journal of Physics(D):Applied Physics, 2016, 49(13): 135501. DOI:10.1088/0022-3727/49/13/135501 |

| [9] |

Criales L E,Arısoy Y M,Özel T. Sensitivity analysis of material and process parameters in finite element modeling of selective laser melting of Inconel 625[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86: 2653-2666. DOI:10.1007/s00170-015-8329-y |

| [10] |

Zhang Kai,Liu Tingting,Liao Wenhe,et al. Simulation of temperature field during selective laser melting of alumina[J]. Journal of the Chinese Ceramic Society, 2017, 45(12): 1825-1832. [张凯,刘婷婷,廖文和,等. 氧化铝激光选区熔化温度场模拟[J]. 硅酸盐学报, 2017, 45(12): 1825-1832.] |

| [11] |

Yin J,Zhu H,Ke L,et al. A finite element model of thermal evolution in laser micro sintering[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83: 1847-1859. DOI:10.1007/s00170-015-7609-x |

| [12] |

Dai K,Shaw L. Thermal and mechanical finite element modeling of laser forming from metal and ceramic powders[J]. Acta Materialia, 2004, 52(1): 69-80. DOI:10.1016/j.actamat.2003.08.028 |

| [13] |

Mills K C.Recommended values of thermophysical properties for selected commercial alloys[M].Cambridge:Woodhead Publishing,2002.

|

| [14] |

Zhang B,Coddet C. Selective laser melting of iron powder:Observation of melting mechanism and densification behavior via point-track-surface-part research[J]. Journal of Manufacturing Science and Engineering Transactions of the ASME, 2016, 138(5): 051001. DOI:10.1115/1.4031366 |

| [15] |

Bidare P,Bitharas I,Ward R M,et al. Fluid and particle dynamics in laser powder bed fusion[J]. Acta Materialia, 2018, 142(1): 107-120. |

| [16] |

Wang D,Wu S,Fu F,et al. Mechanisms and characteristics of spatter generation in SLM processing and its effect on the properties[J]. Materials & Design, 2017, 117: 121-130. |

| [17] |

Dai D,Gu D. Influence of thermodynamics within molten pool on migration and distribution state of reinforcement during selective laser melting of ALN/AlSi10Mg composites[J]. International Journal of Machine Tools and Manufacture, 2016, 100: 14-24. DOI:10.1016/j.ijmachtools.2015.10.004 |

| [18] |

Kang N,Coddet P,Dembinski L,et al. Microstructure and strength analysis of eutectic Al–Si alloy in-situ manufactured using selective laser melting from elemental powder mixture[J]. Journal of Alloys Compounds, 2017, 691: 316-322. DOI:10.1016/j.jallcom.2016.08.249 |

| [19] |

Yadroitsev I,Gusarov A,Yadroitsava I,et al. Single track formation in selective laser melting of metal powders[J]. Journal of Materials Processing Technology, 2010, 210(12): 1624-1631. DOI:10.1016/j.jmatprotec.2010.05.010 |

2020, Vol. 52

2020, Vol. 52