2. 西安交通大学 机械工程学院,陕西 西安 710049

2. School of Mechanical Eng., Xi’an Jiaotong Univ., Xi’an 710049, China

五轴数控机床可在加工状态下同时调整刀具相对工件的位置和姿态,这一特征使其较三轴机床可减少的装夹次数、提升加工精度和效率,因此,五轴机床已成为现代高端制造业中复杂曲面零件加工的重要工具[1-2]。几何误差是制约五轴机床加工精度的主要因素之一[3],占机床总误差的25%~40%[4-5],是五轴机床功能部件形状误差、装配误差和几何精度的直接体现。实施几何误差补偿技术可有效减少机床几何误差对精度的影响,然而,随着现代工业对零部件精密度要求的不断提高,量化几何误差作用效果并应用于五轴机床误差补偿中进而提高机床精度,是一个亟需研究的问题。

机床的几何误差分为位置相关几何误差(position dependent geometric error,PDGE)和位置无关几何误差(position in-dependent geometric error, PIGEs)两类[3,6],前者主要源于机床功能部件的制造缺陷,与运动轴的空间位置有关,是运动轴数控指令的函数;后者主要形成于机床部件的装配偏差,与运动轴位置无关。对五轴机床而言,旋转轴的几何误差对机床精度的影响大于直线轴的作用效果,且旋转轴的PIGEs对空间位姿精度的影响强于旋转轴的PDGEs。因此,对旋转轴PIGEs的研究是当前机床研究领域的热点。

由于机床几何误差属于系统误差,可以通过误差测量、辨识及补偿来降低[7]。国内外学者Ibaraki[8]、邓聪颖[9]、Lee[10]、Andolfatto[11]、Zargarbashi[12]、要小鹏[13]等针对五轴数控机床误差建模、测量及辨识进行了大量的探索和研究。基于多体系统理论和齐次坐标变换的几何误差建模方法可适用于机床运动特征描述和机床位姿关系表征,该方法中误差表达易于理解、计算量小,因此,被广泛应用于机床几何误差建模研究中[14]。目前,适用于摇篮式五轴机床的几何误差模型较多,但机床结构的差异性决定了不同类型机床间的几何误差分布特征、需考虑的几何误差数目也不尽相同,这导致现有的针对万能主轴头式和摇篮式五轴机床的几何模型无法表征混合式五轴机床旋转轴全部PIGEs与位姿向量的关系。

PIGEs形成于装配过程的不同环节,各项误差对机床整体精度的影响存在差异[15],因此,通过对几何误差元素进行敏感性分析,量化各项误差元素对机床整体精度的影响并确定关键几何误差元素,表征几何误差项之间的耦合作用[16],这对确定几何误差补偿值的精确数值尤为重要[17-18]。几何误差大小受各功能部件及相关零件的形位公差和磨损、装配等因素的影响[19],这导致机床的几何误差呈现非线性和强耦合性,这一特征决定了各几何误差项对机床精度的影响不同[20-21]。从提升补偿精度的角度而言,需要对几何误差项之间的耦合作用及各项误差元素对机床整体精度的影响进行定量的表征[22-23]。然而,目前的研究主要通过仿真分析及局部定性分析的方式研究三轴机床几何误差对精度影响的强弱[24-25],或定性评价旋转轴的PDGEs对测量轨迹的影响[26-27],而对五轴机床精度有关键作用效果的PIGEs实施全局定量的分析还有待进一步深入。从误差补偿角度而言,将敏感性分析结果应用于误差补偿值的确定,对进一步提升机床精度至为关键。

鉴于此,作者提出了将几何误差对混合式五轴机床位姿精度的影响进行量化表达,运用灰色关联度及敏感性系数进行补偿值修正的方法。首先,基于多体系统理论建立混合式五轴机床空间几何误差模型,表征旋转轴10项PIGEs与位姿向量的映射关系。其次,基于全局敏感性分析方法量化表征PIGEs对位置向量、姿态向量的单独作用效果及误差间的耦合作用关系,并基于灰色关联分析及敏感性分析确定几何误差补偿值。最后,将误差补偿前后的几何精度进行对比,并通过五轴联动的虚拟圆锥台测量轨迹验证几何误差补偿对提升整机几何精度的有效性。

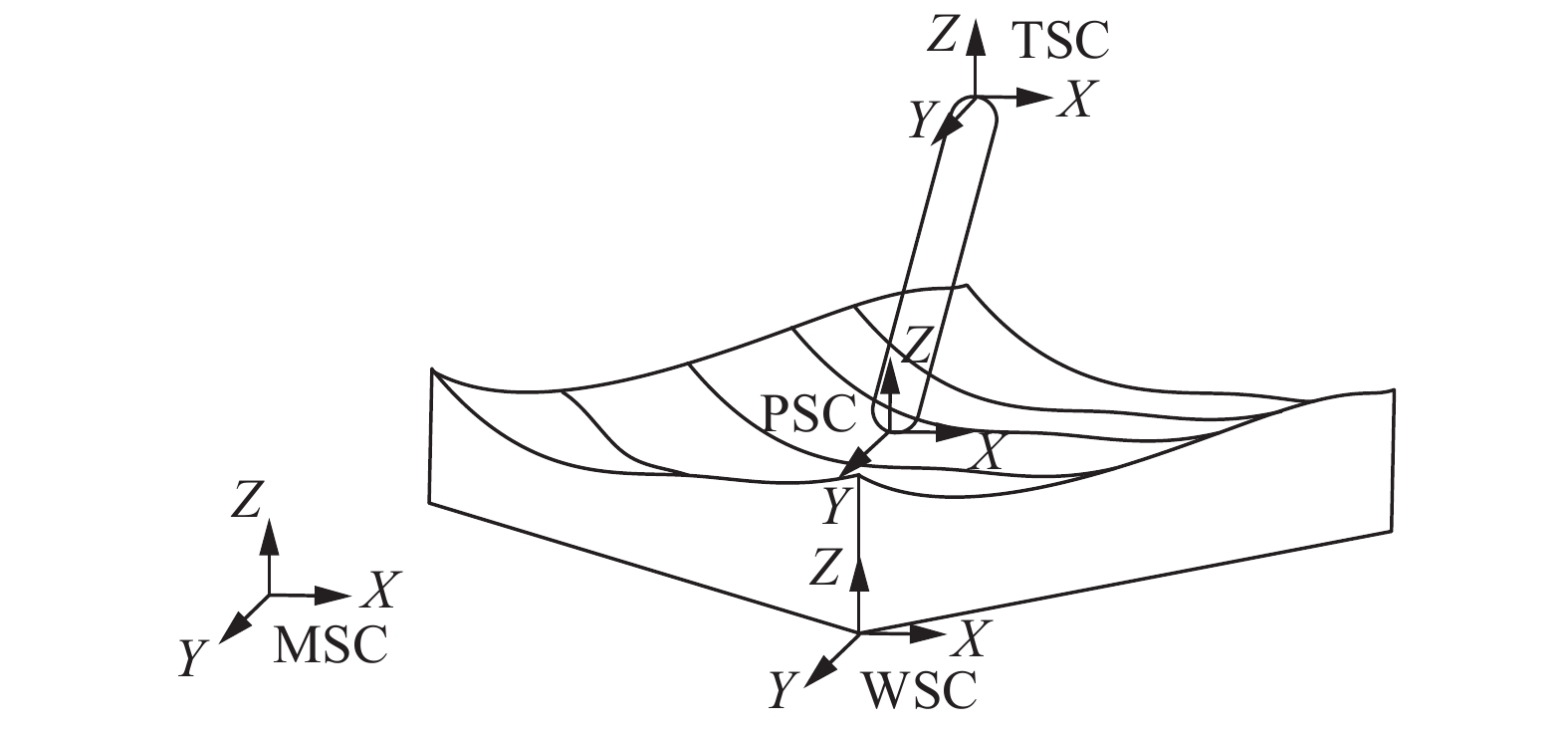

1 数控机床空间几何误差通用模型数控机床属于开环的多体系统,因此可以依据机床的具体结构对其进行拓扑结构的描述和各运动部件的几何描述以及运动变换表示[3,5]。定义工件坐标系(WSC)、刀具坐标系(TSC)、机床坐标系(MSC)及刀尖点(PSC)之间的空间关系如图1所示。

|

| 图1 局部坐标系示意图 Fig. 1 Scheme of local coordinate systems |

在理想状态下,机床刀具成形点在工件坐标系内运动轨迹Pw理想和工件坐标系下刀具成形点Pline的位置曲线重合。同时,依据加工工艺确定的刀具矢量在工件坐标系下的齐次变换表达形式为Vw理想,机床运动过程中刀具位置和姿态的约束条件为:

| $ {{{P}}_{{\rm{line}}}} = {{{P}}_{{\rm{w}}{\text{理想}}}} $ | (1) |

| $ {{{V}}_{{\rm{line}}}} = {{{V}}_{{\rm{w}}{\text{理想}}}} $ | (2) |

刀具的切削成形点Pk在刀具坐标系下的位置坐标为Fp=[Fx,Fy,

| $\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{s}}}} } \right]{{{{P}}}_i} = \left[ {\prod\limits_{t = n,{L^n}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{s}}}} } \right]{{{P}}_k}$ | (3) |

此时,切削成形点在工件坐标系下的位置即为切削成形点的理想成形运动函数:

| $\begin{aligned}[b] {{{P}}_{iw}} &= {\left[\!\!\!\! {\begin{array}{*{20}{c}} {{{{P}}_{ix}}}&{{{{P}}_{iy}}}&{{{{P}}_{i{\textit{z}}}}}&1 \end{array}} \!\!\!\! \right]^{\rm{T}} } = \\ & \underbrace {{{\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{s}}}} } \right]}^{ - 1}}}_{{W}}\underbrace {\left[ {\prod\limits_{t = n,{L^n}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{s}}}} } \right]}_{{T}}{{{P}}_k}\end{aligned}$ | (4) |

式中:

刀具矢量是刀具在其固结的局部坐标系中的姿态投影,它的齐次坐标表达式为

| $\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{s}}}} } \right]{{{V}}_i} = \left[ {\prod\limits_{t = n,{L^t}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{s}}}} } \right]{{{V}}_{{p}}}$ | (5) |

无误差的理想状态下,由式(5)可知刀具矢量在工件坐标系下的位置为:

| $\begin{aligned}[b] {{{V}}_{iw}}& = {\left[\!\!\!\! {\begin{array}{*{20}{c}} {{{{V}}_{ix}}}&{{{{V}}_{iy}}}&{{{{V}}_{i{\textit{z}}}}}&0 \end{array}} \!\!\!\! \right]^{\rm{T}}} =\\ & {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{s}}}} } \right]^{ - 1}}\left[ {\prod\limits_{t = n,{L^t}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{s}}}} } \right]{{{V}}_{{p}}}\end{aligned}$ | (6) |

机床在实际运行过程中受到装配偏差、制造缺陷、工件装夹误差、部件磨损等因素影响,由此会产生几何误差,此时刀具轨迹不可避免地偏离理想轨迹位置和姿态。刀具切削点实际运动轨迹与理想运动轨迹存在偏差,刀具成形点Pk在WSC下的位置如下:

| $\begin{aligned}[b]{{{P}}_{aw}} = {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{{pe}}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{s}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{{se}}}}} } \right]^{ - 1}} \cdot \\ \left[ {\prod\limits_{t = n,{L^n}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{{pe}}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{s}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{{se}}}}} } \right]{{{P}}_{{k}}}\end{aligned}$ | (7) |

式中:下标包含pe的齐次坐标变换矩阵是工件链上PIGEs的状态表达;下标包含ps的齐次坐标变换矩阵是PDGEs的状态表达。

同理,机床实际运行过程中刀轴矢量Vp在工件坐标系下的齐次变换表达式为:

| $\begin{aligned}[b]{{{V}}_{aw}} =& {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{{pe}}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{s}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{{se}}}}} } \right]^{ - 1}} \cdot \\ & \left[ {\prod\limits_{t = n,{L^t}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{{pe}}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{s}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{{se}}}}} } \right]{{{V}}_{{{{p}}}}}\end{aligned}$ | (8) |

由理想状态与实际运行状态下的约束条件,可确定刀具切削点的位置误差Ep和姿态误差Ev,如式(9)和(10)所示:

| ${{{E}}_{{p}}} = {\left[\!\!\!\! {\begin{array}{*{20}{c}} {{{{E}}_{{{p}}x}}}&{{{{E}}_{{{p}}y}}}&{{{{E}}_{{{p}}{\textit{z}}}}}&1 \end{array}}\!\!\!\! \right]^{\rm{T}}} = {{{P}}_{aw}} - {{{P}}_{iw}}$ | (9) |

| ${{{E}}_{{v}}} = {\left[\!\!\!\! {\begin{array}{*{20}{c}} {{{{E}}_{{{v}}x}}}&{{{{E}}_{{{v}}y}}}&{{{{E}}_{{{v}}{\textit{z}}}}}&0 \end{array}}\!\!\! \right]^{\rm{T}}} = {{{V}}_{aw}} - {{{V}}_{iw}}$ | (10) |

将式(4)、(6)、(7)及(8)代入式(9)和(10),位置误差和姿态误差分别表达为:

| $ \begin{aligned}[b] {{{E}}_{{p}}}= &{\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{{pe}}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{s}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{{se}}}}} } \right]^{ - 1}} \cdot\\ & \left[ {\prod\limits_{t = n,{L^n}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{{pe}}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{s}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{{se}}}}} } \right]{{{P}}_k}- \\ & {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{T}}_{{s}}}} } \right]^{ - 1}} \cdot \\ & \left[ {\prod\limits_{t = n,{L^n}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{T}}_{{s}}}} } \right]{{{P}}_k} \\ \end{aligned} $ | (11) |

| $ \begin{aligned}[b] {{{E}}_{{v}}} =& {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{{pe}}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{s}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{{se}}}}} } \right]^{ - 1}} \cdot \\ & \left[ {\prod\limits_{t = n,{L^t}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{{pe}}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{s}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{{se}}}}} } \right]{{{V}}_{{p}}}-\\ & {\left[ {\prod\limits_{w = n,{L^w}(j) = 0}^{w = 1} {{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{p}}}{}_{{L^{w - 1}}(j)}^{{L^w}(j)}{{{R}}_{{s}}}} } \right]^{ - 1}} \cdot\\ & \left[ {\prod\limits_{t = n,{L^t}(k) = 0}^{t = 1} {{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{p}}}{}_{{L^{t - 1}}(k)}^{{L^t}(k)}{{{R}}_{{s}}}} } \right]{{{V}}_{{p}}} \end{aligned} $ | (12) |

几何误差是影响机床精度的关键因素,为了分析混合式五轴机床旋转轴的PIGEs对机床位姿精度的影响效果,需要对其具有的几何误差进行敏感度分析。Morris方法可基于基本因素法和参数空间离散搜索法对输入参数引起的系统输出效果进行统计分析[28]。以位姿误差向量表达式(11)和(12)作为敏感性分析模型,以旋转轴的10项PIGEs为输入参数,位姿误差向量作为输出参数。全局定量敏感性分析Morris方法的步骤如下。

首先,建立具有k个独立输入因子的矢量模型,i=

| $ {{B}} = {\left[ {\begin{array}{*{20}{c}} \!\!\!\!0&0& \cdots &0\!\!\!\!\\ \!\!\!\!1&0& \cdots &0\!\!\!\!\\ \!\!\!\!1&1& \cdots &0\!\!\!\!\\ \!\!\!\! \vdots & \vdots & & \vdots\!\!\!\! \\ \!\!\!\!1&1&1&1\!\!\!\! \end{array}} \right]_{{{m}} \times {{k}}}} $ | (13) |

式中,1为变化后的参数值,0为初始值。

其次,为了保证每个样本的随机性,将矩阵B随机化,并建立新的抽样矩阵

| ${{{B}}^*} = \left( {{{{J}}_{{{m}} \times {{1}}}}{{{X}}^*} + \left( {\frac{\varDelta }{2}} \right)\left[ {\left( {2{{B}} - {{{J}}_{{{m}} \times {{k}}}}} \right){{{D}}^*} + {{{J}}_{{{m}} \times {{k}}}}} \right]} \right){{{P}}^*} $ | (14) |

式中:Jm×k为元素1的m×k阶矩阵;

将矩阵

| $ {{{d}}_{{i}}}\left( {{{{X}}_{{i}}}} \right) = \frac{{\left[ {{{y}}\left( {{x_i},{x_2}, \cdots ,{x_{i - 1}},{x_i} + \varDelta ,{x_{i + 1}}, \cdots ,{x_k}} \right) - {{y}}(x)} \right]}}{\varDelta } $ | (15) |

最后,为了减少随机误差的影响提高分析精度,将单次随机抽样替换为重复抽样(r=100)。敏感性系数由一些非维度统计量表示,此时在Morris敏感性分析中使用两个统计量,一个是参数di的绝对平均值

| $ {u_d}(i) = \sum\limits_{j = 1}^r {\frac{{\left| {{d_k}\left( {{x_i}} \right)} \right|}}{r}} $ | (16) |

| ${{\rm{\sigma}} _{\rm{c}}}\left( i \right) = \sqrt {\sum\limits_{j = 1}^r {{{\left( {{d_k}\left( {{x_i}} \right) - {u_{id}}} \right)}^2}/{{r}}} } $ | (17) |

敏感性指标

依据已有的研究和实验结果可知,机床的PIGEs取决于装配过程,因此机床的PIGEs服从正态分布[29]。

在进行几何误差敏感性分析时,以PIGEs多次测量的辨识值均值为输入,位置误差向量Ep和Ev为模型输出值,即:

| ${y_{kf}}\left( {{x_i}} \right) = {E_k}\left( {{x_i}} \right)\left( {k = {{p}},{{v}};f = d,c;i = 1,2, \cdots, 10} \right)$ | (18) |

几何误差元素i直接作用的敏感性系数Skd(i)及耦合作用系数Skc(i)可表达为:

| $ {S\!{_{kd}}}(i) = {u_d}(i) = \sum\limits_{j = 1}^r {\frac{{{d_k}\left( {{x_i}} \right)|}}{r}} $ | (19) |

| $ {S\!{_{k{{c}}}}}(i) = {{\rm{\sigma }}_d}(i) = \sqrt {\sum\limits_{j = 1}^r {{{\left( {{d_k}\left( {{x_i}} \right) - {u_{id}}} \right)}^2}} /{{r}}} $ | (20) |

式中,dk(xi)可由式(15)计算确定。误差元素xi的取值需在误差辨识后确定分布区间及具体数值。

3 PIGEs误差向量关联度分析利用灰色关联度分析可有效量化敏感性系数与位姿误差向量之间的关联程度,确定几何误差直接作用效果、耦合作用效果对机床空间精度的作用强弱,进而为确定补偿参数的权重提供理论依据[30]。

灰色关联度分析的一般步骤如下:

1)确定参考数列和与之对比的比较数列。其中,选择反映模型或者系统特征的行或者列向量作为因变量,并定义为参考数列;选取对输出或者包含因变量因素作为比较数列即自变量。

2)对参考数列和比较数列进行无量纲化处理。进行数据初始化时,原始数据矩阵可表达为:

| $ \left[ {\begin{array}{*{20}{c}} \!\!\!{{T_{11}}}&{{T_{12}}}& \cdots &{{T_{1m}}}\!\!\!\\ \!\!\!{{T_{21}}}&{{T_{22}}}& \cdots &{{T_{2m}}}\!\!\!\\ \!\!\!\vdots & \vdots & & \vdots\!\!\! \\ \!\!\!{{T_{n1}}}&{{T_{n2}}}& \cdots &{{T_{nm}}}\!\!\! \end{array}} \right] $ | (21) |

参考数列及比较数列包含的参数数量级存在差异时,为了使具有不同量纲的参数也能进行比较,通常需要对数据做适当的变换,因此在关联度分析之前,首先对样本进行标准化预处理:

| $ {T'_{ik}} = \frac{{{T_{ik}} - {{\overline T}_k}}}{{{s_k}}} $ | (22) |

式中,

| $ {\overline T_k} = \frac{1}{n}\sum\limits_{i = 1}^n {{T_{ik}}} ,{s_k} = \sqrt {\frac{1}{n}\sum\limits_{i = 1}^n {{{\left( {{{{T}}_{ik}} - {{\overline T}_k}} \right)}^2}} } {\text{。}} $ |

经过变换后,每个变量的均值为0,标准差为1,且消除了量纲的影响。但是后续用到的

| $ {T_{ik}''} = \frac{{{{T_{ik}'}} - \mathop {\min }\limits_{1 \le i \le n} \left\{ {{{T_{ik}'}}} \right\}}}{{\mathop {\max }\limits_{1 \le i \le n} \left\{ {{{T_{ik}'}}} \right\} - \mathop {\min }\limits_{1 \le i \le n} \left\{ {{{T_{ik}'}}} \right\}}} $ | (23) |

显然有

3)确定参考数列与比较数列之间参数的灰色关联度系数

| $\xi \left( {{x_i}} \right) \!=\!\! \frac{{\min \min \left| {{\widetilde {{T}}^{\left( 0 \right)}}\!\!\left( k \right) \!-\!\! {{\mathop {{T}} }^{\left( 0 \right)}}\!\!\left( k \right)} \right| \!\!+\! \rho \max \max \left| {{\widetilde {{T}}^{\left( 0 \right)}}\!\!\left( k \right) \!-\! {{\mathop {{T}} }^{\left( 0 \right)}}\!\!\left( k \right)} \right|}}{{\left| {{\widetilde {{T} }^{\left( 0 \right)}}\!\!\left( k \right) \!-\! {{\mathop {{T}} }^{\left( 0 \right)}}\left( k \right)} \right| \!+\! \left| {{\widetilde {{T} }^{\left( 0 \right)}}\left( k \right) \!-\! {{\mathop {{T}} }^{\left( 0 \right)}}\left( k \right)} \right|}}\!\!\!$ | (24) |

式中,

| $\xi \left( {{x_0}\left( k \right),{x_i}\left( k \right)} \right) = \frac{{\left( {\mathop {\min }\limits_i \mathop {\min }\limits_k {\varDelta _{0i}}\left( k \right) + \rho \mathop {\max }\limits_i \mathop {\max }\limits_k \left| {{\varDelta _{0i}}\left( k \right)} \right|} \right)}}{{{\varDelta _{0i}}\left( k \right) + \rho \mathop {\max }\limits_i \mathop {\max }\limits_k \left| {{\varDelta _{0i}}\left( k \right)} \right|}}$ | (25) |

4)计算关联度系数

比较数列与参考数列在曲线上的点决定的关联度数值不唯一,而多数据点信息的冗余或过于分散均不利于实施全局性比较。因此,对各点的关联度系数求均值进行比较数列与参考数列之间关联度的考量,关联度

| ${\gamma _{kf}}\left( {{x_i}} \right) = \frac{1}{n}\sum\limits_{k = 1}^n {\xi \left( {{x_i}} \right)} \;\;\;\; \left( {k = {{p}},{{v}};f = d,c} \right)$ | (26) |

利用球杆仪测量、辨识旋转轴的10项PIGEs,结合方程(21)~(26),计算10项PIGEs与位置及姿态误差向量间的灰色关联度,灰色关联度越大,表明该比较数列的影响越大,与机床空间精度的相关性越强。

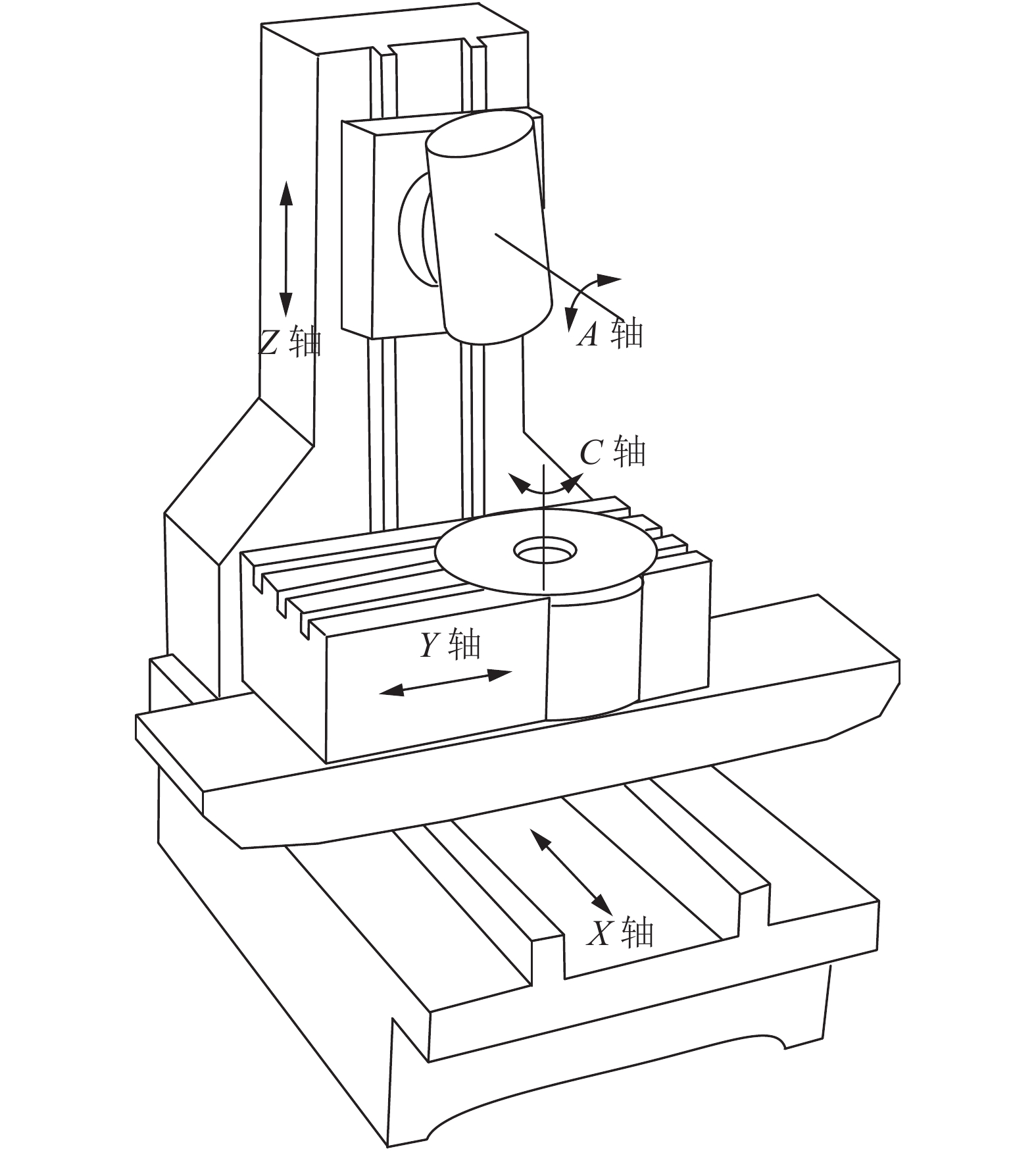

4 实例分析 4.1 PIGEs建模、测量及辨识以摆头–转台式五轴机床为实例,依据文中所述的建模、测量及辨识[31]、误差分析方法,对摆头–转台式五轴机床旋转轴的几何误差进行建模。机床结构如图2所示。

|

| 图2 五轴机床结构 Fig. 2 Configuration of five-axis machine tool |

图2的五轴机床旋转轴的PIGEs包括:C轴轴线绕X轴的垂直度误差

由多体系统理论可知[4,7],刀尖点在机床坐标系下的位置及姿态可表达为:

| $_T^F{{P}}{ = ^Y}{{{T}}}^X_X{{{T}}}^{\textit{Z}}_{\textit{Z}}{{{T}}}^A_A{{{T}}}^S_S{{P}}$ | (27) |

| $_T^F{{V}}{ = ^Y}{{{T}}}^X_X{{{T}}}^{\textit{Z}}_{\textit{Z}}{{{T}}}^A_A{{{T}}}^V_S{{P}}$ | (28) |

式中:

| $\begin{array}{c} {}^{{Y}}{{{T}}_{{X}}}{{ = }}{{{T}}_{{{{pe}}}}}\left( {{{{{\rm{\gamma}} }}_{{{XY}}}}} \right){{{T}}_{{{p}}}}\left( {{X}} \right), \\ {}^{{X}}{{{T}}_{{{\textit{Z}}}}}{{ = }}{{{R}}_{{{{pe}}}}}\left( {{{\rm{\beta}} _{{{{\textit{Z}}X}}}}} \right){{{R}}_{{{{pe}}}}}\left( {{{\rm{\alpha}} _{{{{\textit{Z}}X}}}}} \right){{{T}}_{{{{p}}}}}\left( {{{\textit{Z}}}} \right), \\ {}^{{{\textit{Z}}}}{{{T}}_{{A}}}{{ = }}{{{R}}_{{{{pe}}}}}\left( {{{\rm{\alpha}} _{{{{\textit{Z}}A}}}}} \right){{{R}}_{{{{pe}}}}}\left( {{{\rm{\beta}} _{{{{\textit{Z}}A}}}}} \right){{{R}}_{{{{pe}}}}}\left( {{{\rm{\gamma}} _{{{{\textit{Z}}A}}}}} \right){{{R}}_{{{{p}}}}}\left( {{A}} \right) , \\ {}^{{A}}{{{T}}_{{S}}}{{ = }}{{{R}}_{{{{pe}}}}}\left( {{{\rm{\alpha}} _{{{AS}}}}} \right){{{R}}_{{{{p}}}}}\left( S \right), \\ {}^{{{{p}}}}{{P}} = {\left[\!\!\! {\begin{array}{*{20}{c}} 0&{ - {{\rm{\delta}} _{{{y{\textit{Z}}A}}}}}&{ - {\kern 1pt} {{\rm{\delta}} _{{{{\textit{z}}{\textit{Z}}A}}}}{\kern 1pt} {{ - L}}}&1 \end{array} } \!\!\!\! \right]^{\rm{T}}}, \\ {}^{{{{v}}}}{{P}} = {\left[\!\!\! {\begin{array}{*{20}{c}} 0&0&1&0 \end{array} }\!\!\!\! \right]^{\rm{T}}}{\text{。}} \end{array} $ |

工件上切削接触点在机床坐标系下的位姿可表达为:

| $^F{{{T}}_W} \!=\!\! {{{T}}_{{p}}}(Y) \cdot\! {{{T}}_{{{pe}}}}\left( {{\delta _{xCY}}} \right) \cdot\!\! {{{T}}_{{{pe}}}}\left( {{\delta _{yCY}}} \right) \cdot\!\! {{{R}}_{{{pe}}}}\left( {{\beta _{CY}}} \right){{{R}}_{{{pe}}}}\left( {{\alpha _{CY}}} \right){{{R}}_{{p}}}( \!-\! C)\!\!$ | (29) |

则刀尖切削点在工件坐标系下的位置误差向量可表达为:

| $ {{{E}}_{{p}}} = {\left( {^F{{{T}}_W}} \right)^{ - 1}}\;_{{T}}^{{F}}{{P}} $ | (30) |

| $ {{{E}}_{{v}}} = {\left( {^F{{{T}}_W}} \right)^{ - 1}}\;_{{T}}^{{F}}{{V}} $ | (31) |

在进行测量前利用空调装置将环境温度控制在(20±2) ℃之内,由此最大程度抑制热误差对测量结果的影响。

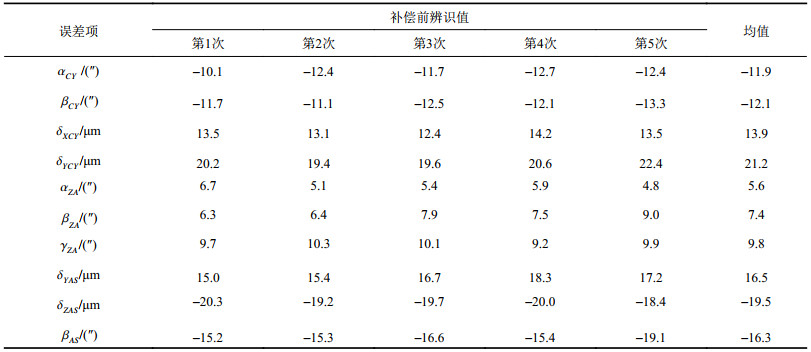

依据文献[31]的测量、辨识方法,可确定混合式五轴机床旋转轴的全部PIGEs。圆轨迹的进给速度为1 000 mm/min。为了验证测量方法的可重复性,在相同的实验条件下进行了5次测量实验,辨识结果列于表1中。DBB的安装精度会对测量及辨识精度有影响,测量过程中,精确安装DBB以降低安装误差对辨识结果准确性的影响[24]。由表1可知,位置误差与角度误差的标准差的最大值分别为1.2、1.5,该数值在机床重复定位精度范围内,测量辨识结果的一致性较好。

| 表1 旋转轴PIGEs辨识结果 Tab. 1 Identification result of PIGEs |

|

4.2 误差敏感性及灰色关联度分析 4.2.1 几何误差元素敏感性分析

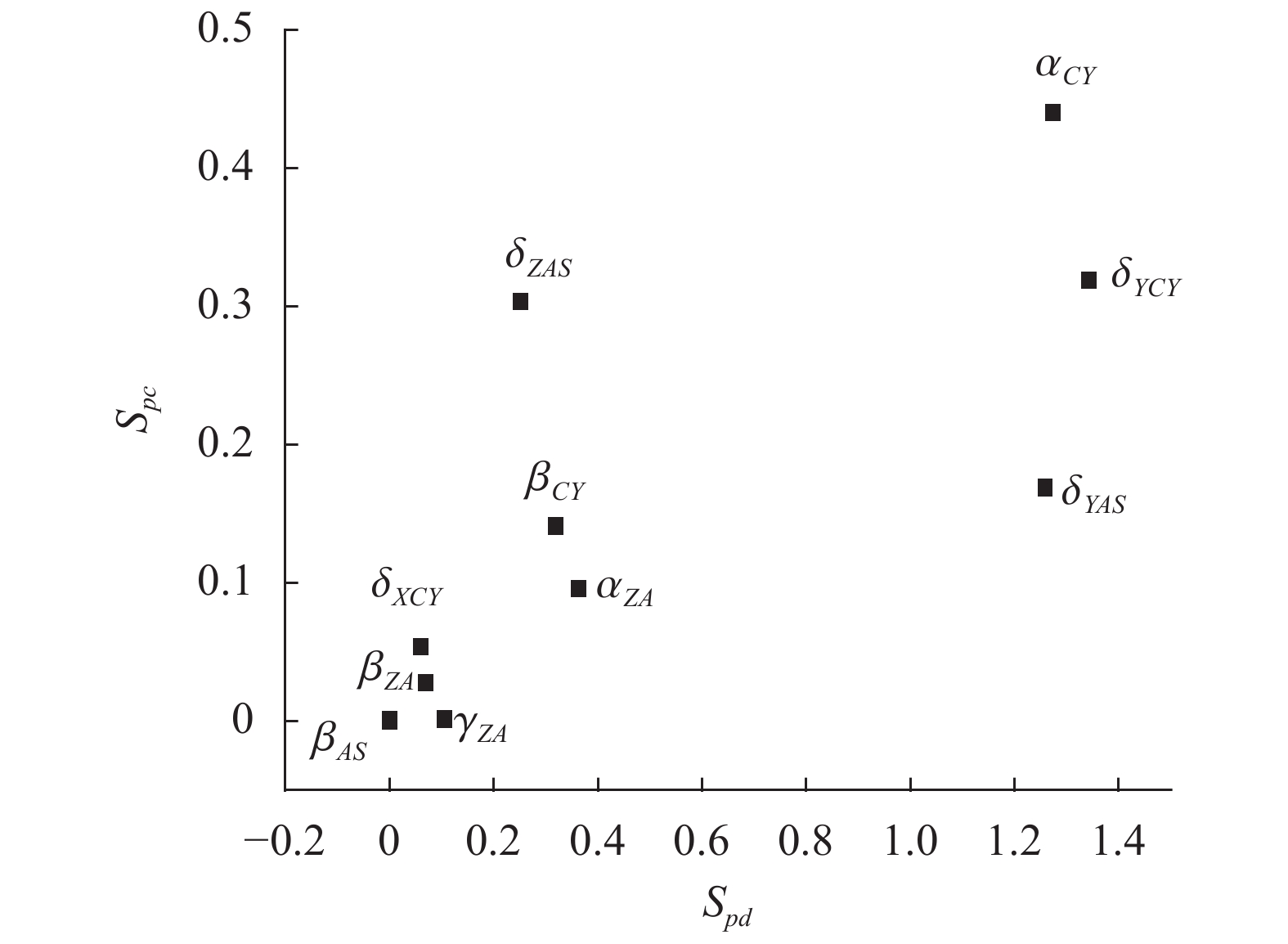

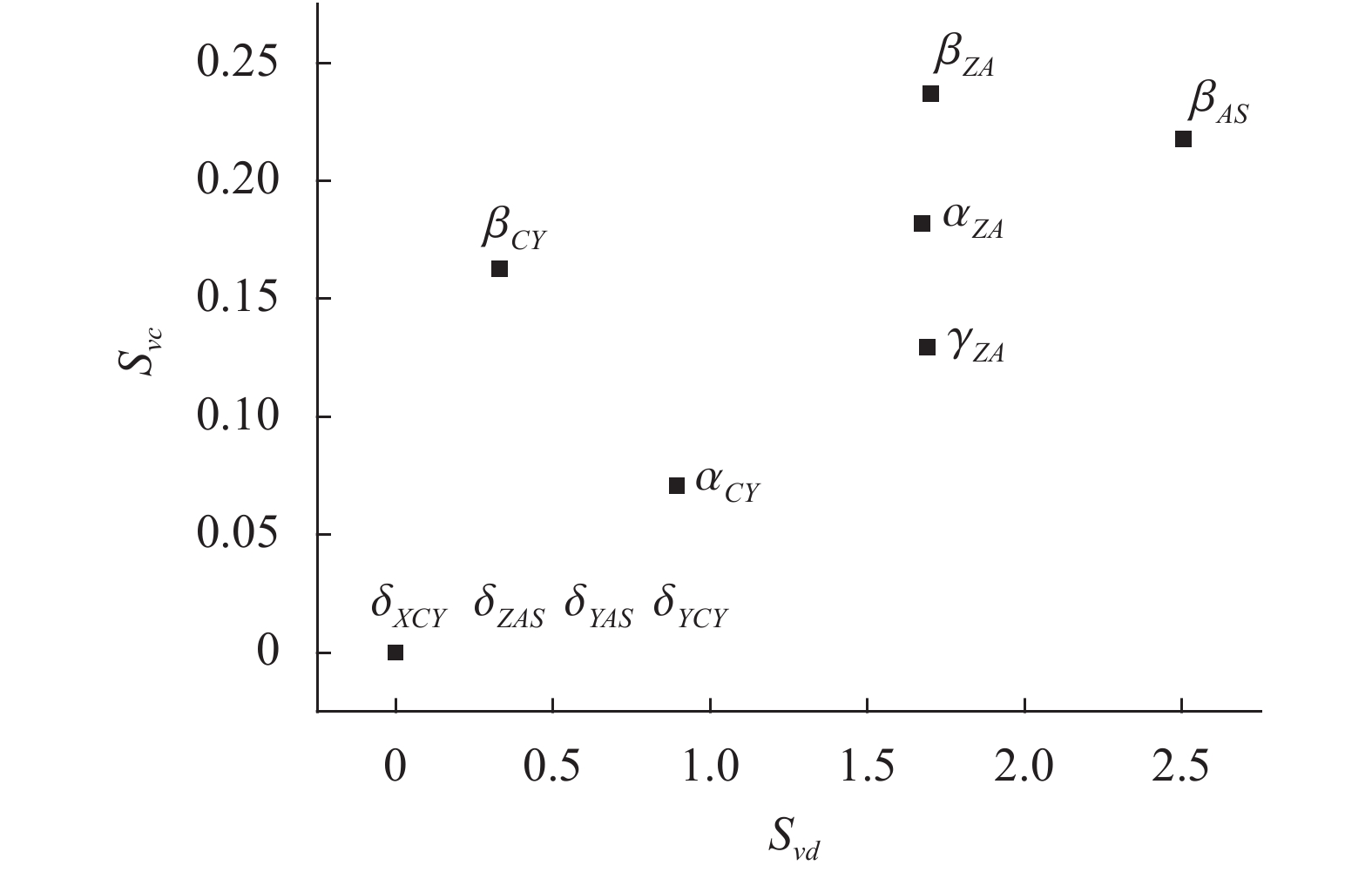

依据几何误差辨识结果和敏感性分析模型,可确定位置向量相对几何误差元素的敏感性系数,如图3所示。

|

| 图3 位置误差向量敏感性系数 Fig. 3 Sensitivity coefficient of position error vector |

依据位置误差向量的敏感性分析结果(图3)可知,角度误差

角度误差

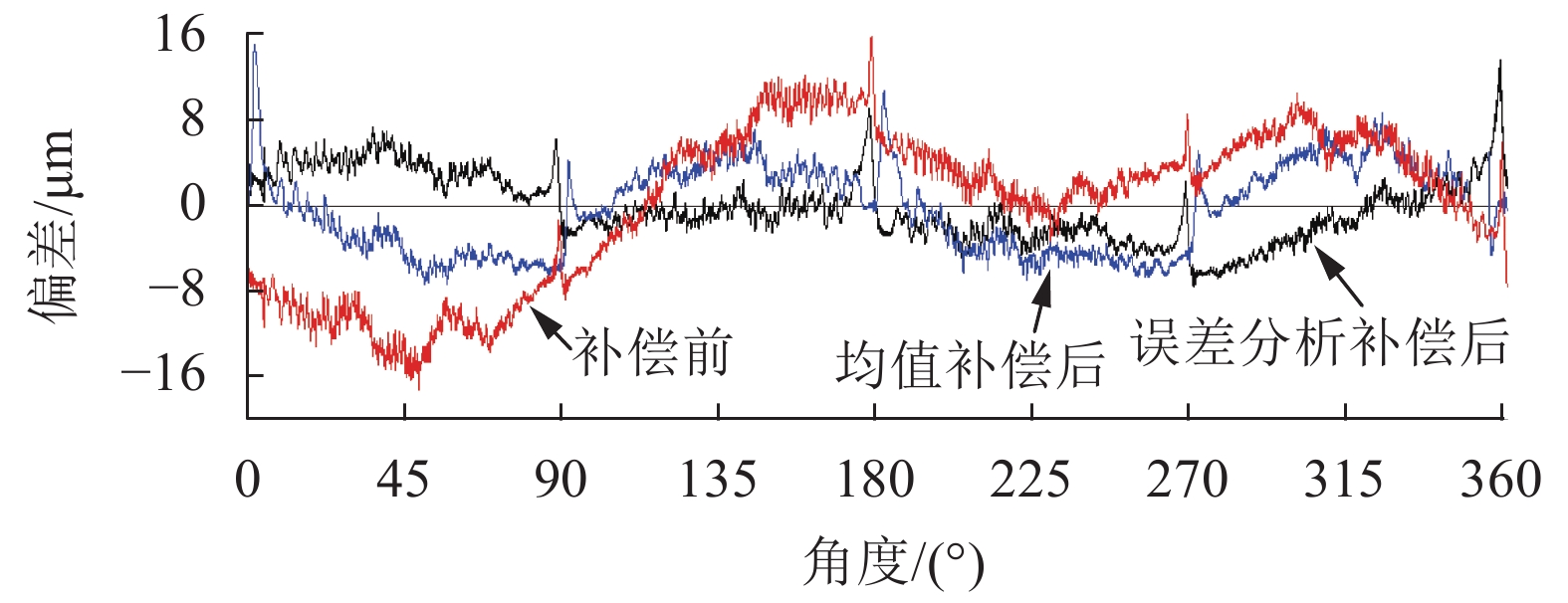

依据敏感性分析模型和几何误差辨识结果,姿态误差向量的敏感性分析结果如图4所示。角度误差

|

| 图4 姿态误差向量敏感性系数 Fig. 4 Sensitivity coefficient of pose error vector |

由图3和4可知,角度误差

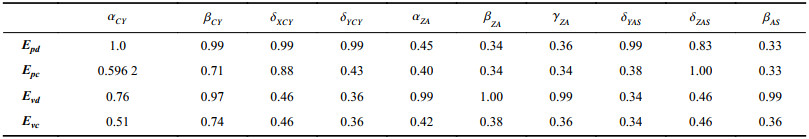

分析实例中,选取几何误差元素i的直接作用的敏感性系数Skd及耦合作用的敏感性系数Skc的数值为参考数列,4项敏感性系数的均值为比较数列。依据式(21)~(25)可确定几何误差元素与位姿误差向量之间的灰色关联度系数,如表2所示。

| 表2 几何误差元素与位姿误差向量之间的灰色关联度系数 Tab. 2 Grey correlation coefficient between geometric error elements and error vectors |

|

依据式(26)可确定10项PIGEs与4项位姿误差向量间的灰色关联度,如表3所示。

| 表3 PIGEs与位姿误差向量之间的关联度 Tab. 3 Correlation of PIGEs and pose error vectors |

|

表3中,姿态误差向量与几何误差项之间的关联度

依据辨识值进行误差补偿时,将构成姿态误差向量中的几何误差元素i的直接作用的敏感性系数Sid作为权重系数对补偿值进行修正。利用修正后的补偿值生成刀具路径文件,经运动学逆运算确定补偿后的数控指令[32-34]。

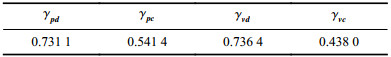

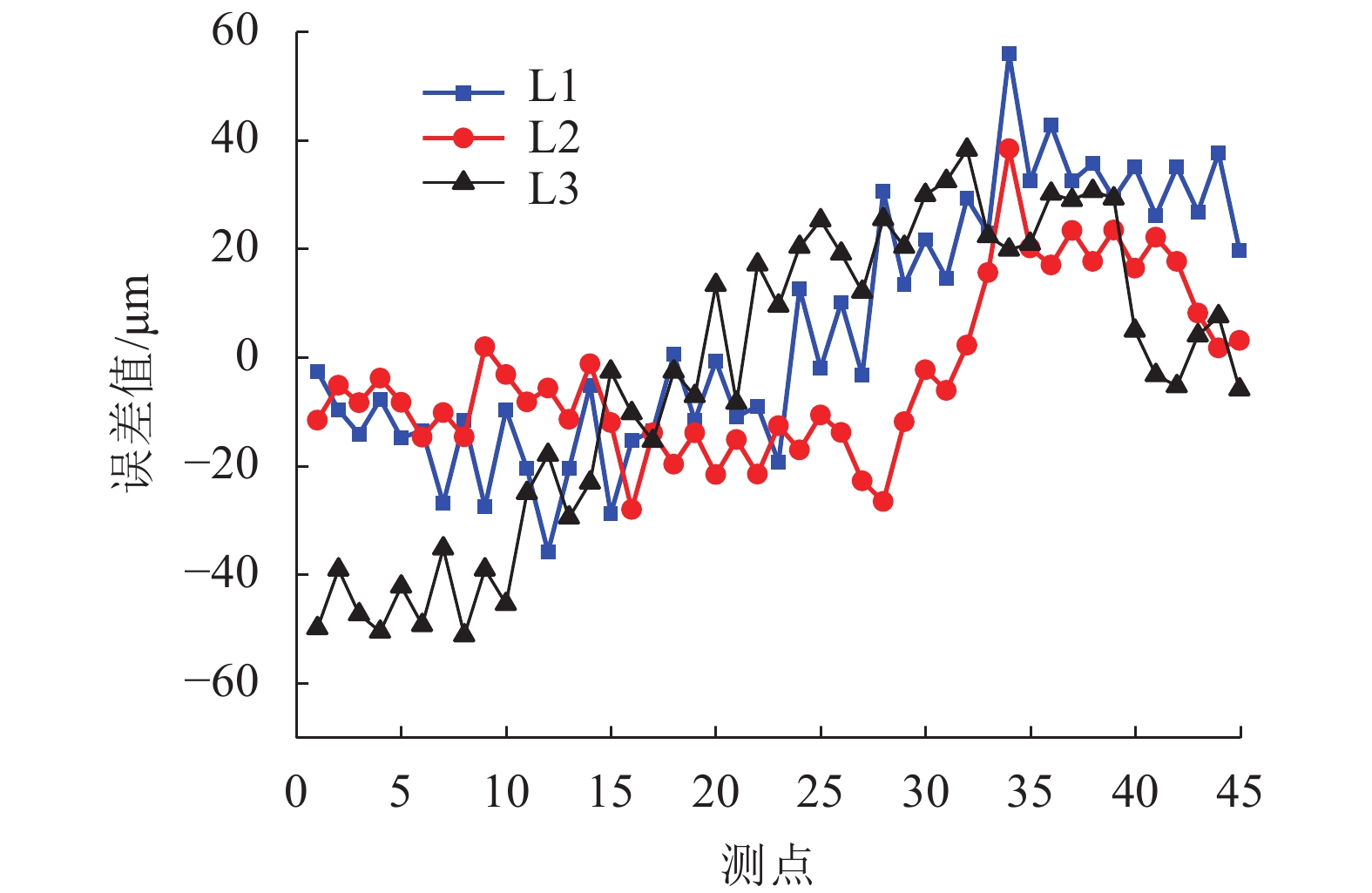

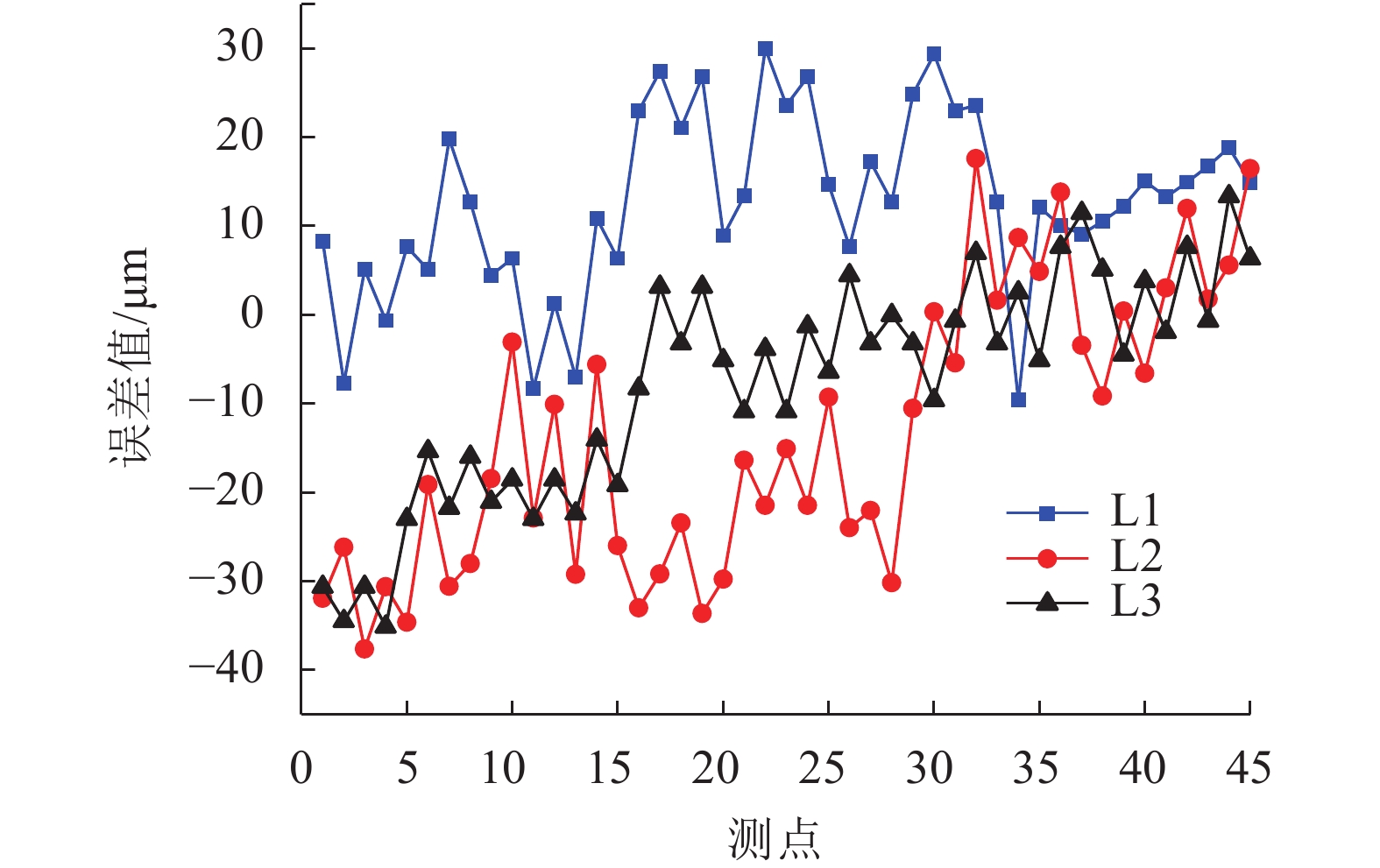

五轴同步运动可有效反映所有运动轴的几何误差对机床准静态精度的影响,因此ISO 230–1国际标准推荐利用五轴同步运动驱动DBB进行虚拟圆锥台轨迹测量[35]。设计规划虚拟圆锥台测量轨迹后,结合空间位姿误差模型即式(11)、(12)并利用几何误差辨识值、修正补偿值,分别进行误差补偿前后的空间圆锥台轨迹测试,补偿前后的3次测量结果如图5所示。

|

| 图5 误差补偿前后的DBB测量结果 Fig. 5 Measurement results with DBB before and after error compensation |

由图5可知:PIGEs补偿前圆轨迹的半径偏差平均值为6.3 μm,圆度误差为26.0 μm;利用测量辨识方法确定几何误差数值实施误差补偿后,圆轨迹的半径偏差平均值为2.9 μm,圆度误差为18.8 μm;利用基于敏感性分析的修正值实施误差补偿后,圆轨迹的半径偏差平均值为2.2 μm,圆度误差为10.7 μm;采用多次测量的辨识值均值进行补偿后,半径偏差和圆度误差分别降低54.0%、27.7%;依据基于敏感性分析的修正补偿值进行误差补偿后,半径偏差和圆度误差降低65.1%、58.8%。

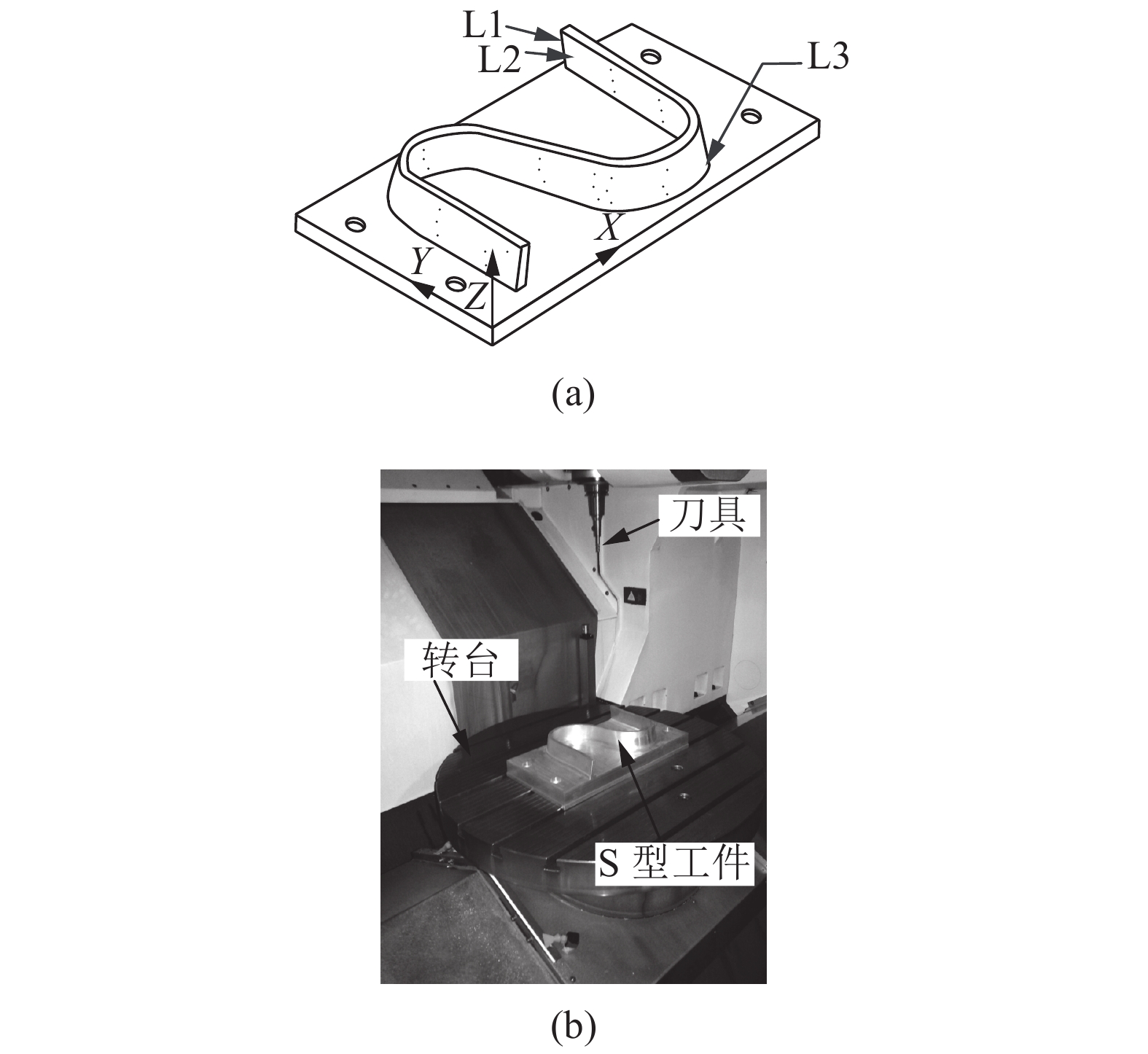

为进一步验证基于几何误差分析实施误差补偿的有效性。以加工S型工件的方式,对比几何误差补偿前后的加工工件尺寸精度,通过评定加工工件的轮廓误差从而衡量几何误差补偿效果。对旋转轴实施几何误差补偿前,依据文献[4,33]的方法对直线轴几何误差进行补偿,通过空气调节装置降低热误差对精度的影响。

依据10791–7标准,利用UG软件设计S型工件(图6(a)),材料为铝合金7050,主轴转速2 500 r/min,进给速度1 000 mm/min,在转台–摆头型五轴机床上进行S型工件误差补偿前后的加工,如图6(b)所示。最后,利用三坐标测量及对精度指标进行检测,测量结果如图7~8所示。

|

| 图6 S型工件及加工 Fig. 6 S–shaped test piece and processing site |

|

| 图7 几何误差补偿前轮廓误差 Fig. 7 Contour error before error compensation |

|

| 图8 几何误差补偿后轮廓误差 Fig. 8 Contour error after geonaetric error compensation |

依据ISO 10791–7标准进行精度检测,测量平行于“S”形缘的L1、L2及L3这3条线,如图6(a)所示。误差补偿前后,工件轮廓度误差曲线如图7、8所示。

为提升测量结果的准确性,每条线上取45个测点,测量值与理论值的差值即为工件的轮廓度误差。误差补偿后,被测曲线L1误差值由56.0 μm降低至30.1 μm,L2误差值由38.5 μm降低至17.6 μm,L3误差值由38.3 μm降低至19.4 μm,S型工件3条被测曲线L1、L2和L3的轮廓误差降低了46.3%、54.2%和49.3%,误差平均补偿率为49.9%。与虚拟圆锥台误差补偿后测量结果相比,S型工件的补偿效果低于前者。这是由于加工过程中,切削力、切削热等因素与几何误差存在耦合作用,降低了几何误差补偿效果。

基于敏感性分析结果实施误差补偿后,机床的精度得到了有效的提升。这说明本研究所提出的误差分析方法可提升混合式五轴机床几何精度。

5 结 论1)建立了混合式五轴机床旋转轴10项PIGEs的几何误差模型,表征了装配所致的PIGEs与空间位姿向量的映射关系,为误差测量、分析及实施误差补偿提供了理论基础。

2)建立了基于Morris方法的混合式五轴机床几何误差敏感性分析模型,量化了PIGEs对位姿向量的作用效果和PIGEs之间的耦合作用。其中,角度误差

3)基于敏感性分析结果和灰色关联度分析结果,修正了PIGEs补偿值,通过五轴联动的虚拟圆锥台轨迹测量了误差补偿前后的轨迹精度,与补偿前相比,利用辨识值实施误差补偿后半径偏差和圆度误差分别降低54.0%、27.7%,利用基于敏感性分析的修正补偿值实施误差补偿后虚拟圆锥台轨迹的半径偏差和圆度误差分别降低65.1%、58.8%;S型工件3条被测曲线L1、L2和L3的轮廓误差降低了46.3%、54.2%和65.0%。实验结果表明本文所提出的误差分析及补偿参数确定方案可有效提升机床精度。

本文对五轴机床旋转轴位置无关几何误差进行了分析和补偿。不容忽视的是,热误差及动态误差也会造成五轴机床加工精度降低,因此下一步研究将在本文基础上探求一种有效的方法对上述误差进行溯源。

| [1] |

Xiang S T,Altintas Y. Modeling and compensation of volumetric errors for five-axis machine tools[J]. International Journal of Machine Tools and Manufacture, 2016, 101: 65-78. DOI:10.1016/j.ijmachtools.2015.11.006 |

| [2] |

Lasemi A,Xue D Y,Gu P H. Accurate identification and compensation of geometric errors of 5-axis CNC machine tools using double ball bar[J]. Measurement Science and Technology, 2016, 27(5): 055004. DOI:10.1088/0957-0233/27/5/055004 |

| [3] |

Bi Q Z,Huang N D,Sun C,et al. Identification and compensation of geometric errors of rotary axes on five-axis machine by on-machine measurement[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(1): 505-512. DOI:10.1016/j.ijmachtools.2014.11.008 |

| [4] |

He Z Y,Fu J Z,Zhang L C,et al. A new error measurement method to identify all six error parameters of a rotational axis of a machine tool[J]. International Journal of Machine Tools and Manufacture, 2015, 88: 1-8. DOI:10.1016/j.ijmachtools.2014.07.009 |

| [5] |

Li Jie,Xie Fugui,Liu Xinjun,et al. Analysis on the research status of volumetric positioning accuracy improvement methods for five-axis NC machine tools[J]. Journal of Mechanical Engineering, 2017, 53(7): 113-128. [李杰,谢福贵,刘辛军,等. 五轴数控机床空间定位精度改善方法研究现状[J]. 机械工程学报, 2017, 53(7): 113-128. DOI:10.3901/JME.2017.07.11] |

| [6] |

Lee K I,Yang S H. Compensation of position-independent and position-dependent geometric errors in the rotary axes of five-axis machine tools with a tilting rotary table[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(5): 1677-1685. DOI:10.1007/s00170-015-8080-4 |

| [7] |

杨建国,范开国,杜正春.数控机床误差实时补偿技术[M].北京:机械工业出版社,2013.

|

| [8] |

Ibaraki S,Iritani T,Matsuhhita T. Calibration of location errors of rotary axes on five-axis machine tools by on-the-machine measurement using a touch-trigger probe[J]. International Journal of Machine Tools and Manufacture, 2012, 58: 44-53. DOI:10.1016/j.ijmachtools.2012.03.002 |

| [9] |

Deng Congying,Liu Yun,Yin Guofu,et a1. Research on machine tool spatial dynamic characteristics based on response surface method[J]. Advanced Engineering Sciences, 2017, 49(4): 21l-218. [邓聪颖,刘蕴,殷国富,等. 基于响应面方法的数控机床空间动态特性研究[J]. 工程科学与技术, 2017, 49(4): 21l-218. DOI:10.15961/j.jsuese.201601150] |

| [10] |

Lee D M,Zhu Z,Lee K I,et al. Identification and measurement of geometric errors for a five-axis machine tool with a tilting head using a double ball-bar[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(2): 337-343. DOI:10.1007/s12541-011-0044-5 |

| [11] |

Andolfatto L,Lavemhe S,Mayer J. Evaluation of servo,geometric and dynamic error sources on five-axis high-speed machine tool[J]. International Journal of Machine Tools and Manufacture, 2011, 51(10/11): 787-796. DOI:10.1016/j.ijmachtools.2011.07.002 |

| [12] |

Zargarbashi S,Mayer J. Single setup estimation of a five-axis machine tool eight link errors by programmed end point constraint and on the fly measurement with capball sensor[J]. International Journal of Machine Tools and Manufacture, 2009, 49(10): 759-766. DOI:10.1016/j.jmachtools.2009.05.001 |

| [13] |

Yao Xiaopeng,Yin Guofu,Fang Hui. A new synthesis error modeling and compensating algorithm of the five-axis machine tools[J]. Journal of Sichuan University(Engineering Science Edition), 2013, 45(5): 154-159. [要小鹏,殷国富,方辉. 五轴机床误差建模与补偿解析新算法[J]. 四川大学学报(工程科学版), 2013, 45(5): 154-159. DOI:10.15961/j.jsuese.2013.05.008] |

| [14] |

Jiang X,Cripps R J. A method of testing position independent geometric errors in rotary axes of a five-axis machine tool using a double ball bar[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 151-158. DOI:10.1016/j.ijmachtools.2014.10.010 |

| [15] |

Lee R S,Lin Y H. Applying bidirectional kinematics to assembly error analysis for five-axis machine tools with general orthogonal configuration[J]. International Journal of Advanced Manufacturing Technology, 2012, 62(62): 1261-1272. DOI:10.1007/s00170-011-3860-y |

| [16] |

Kato N,Sato R,Tsutsumi M. Analysis of circular trajectory equivalent to cone-frustum milling in five-axis machining centers using motion simulator[J]. International Journal of Machine Tools and Manufacture, 2013, 64(4): 1-11. DOI:10.1016/j.ijmachtools.2012.07.013 |

| [17] |

Lei W T,Wang W C,Fang T C. Ballbar dynamic tests for rotary axes of five-axis CNC machine tools[J]. International Journal of Machine Tools and Manufacture, 2014, 82: 29-41. DOI:10.1016/j.ijmachtools.2014.03.008 |

| [18] |

Chen G D,Liang Y C,Sun Y Z,et al. Volumetric error modeling and sensitivity analysis for designing a five-axis ultra-precision machine tool[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(9): 2525-2534. DOI:10.1007/s00170-013-4874-4 |

| [19] |

Cheng Q,Zhao H W,Zhang G J,et al. An analytical approach for crucial geometric errors identification of multi-axis machine tool based on global sensitivity analysis[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(1): 107-121. DOI:10.1007/s00170-014-6133-8 |

| [20] |

Zhang X F,Zhang Y M,Pandey M D. Global sensitivity analysis of a CNC machine tool:Application of MDRM[J]. International Journal of Advanced Manufacturing Technology, 2015, 81(4): 159-169. DOI:10.1007/s00170-015-7128-9 |

| [21] |

Yao H H,Li Z Q,Zhao X S,et al. Modeling of kinematics errors and alignment method of a swing arm ultra-precision diamond turning machine[J]. International Journal of Advanced Manufacturing Technology, 2016, 87: 165-176. DOI:10.1007/s00170-016-8451-5 |

| [22] |

Givi M,Mayer J. Optimized volumetric error compensation for five-axis machine tools considering relevance and compensability[J]. CIRP Journal of Manufacturing Science and Technology, 2016, 12: 44-55. DOI:10.1016/j.cirpj.2015.09.002 |

| [23] |

Guo S J,Jiang G D,Mei X S. Investigation of sensitivity analysis and compensation parameter optimization of geometric error for five-axis machine tool[J]. International Journal of Advanced Manufacturing Technology, 2017, 93(12): 3229-3243. DOI:10.1007/s00170-017-0755-6 |

| [24] |

Peng F Y,Ma J Y,Wang W,et al. Total differential methods based universal post processing algorithm considering geometric error for multi-axis NC machine tool[J]. International Journal of Machine Tools and Manufacture, 2013, 70: 53-62. DOI:10.1016/j.ijmachtools.2013.02.001 |

| [25] |

Chen J X,Lin S W,Zhou X. A comprehensive error analysis method for the geometric error of multi-axis machine tool[J]. International Journal of Machine Tools and Manufacture, 2016, 106: 56-66. DOI:10.1016/j.ijmachtools.2016.04.001 |

| [26] |

Fu G Q,Fu J Z,Shen H Y,et al. Product-of-exponential formulas for precision enhancement of five-axis machine tools via geometric error modeling and compensation[J]. International Journal of Advanced Manufacturing Technology, 2015, 81: 289-305. DOI:10.1007/s00170-015-7035-0 |

| [27] |

Ding S,Huang X D,Yu C J,et al. Novel method for position-independent geometric error compensation of five-axis orthogonal machine tool based on error motion[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83: 1069-1078. DOI:10.1007/s00170-015-7642-9 |

| [28] |

Morris M D. Factorial sampling plans for preliminary computational experiments[J]. Technometrics, 1991, 33(2): 161-174. DOI:10.1080/00401706.1991.10484804 |

| [29] |

Kalpakjian S.Manufacturing engineering and technology[M]. Upper Saddle River:Pearson/Prentice Hall,2009.

|

| [30] |

邓聚龙.灰理论基础[M].武汉:华中科技大学出版社,2002

|

| [31] |

Guo S J,Jiang G D,Zhang D S,et al. Position-independent geometric error identification and global sensitivity analysis for the rotary axes of five-axis machine tools[J]. Measurement Science and Technology, 2017, 28(4): 045006. DOI:10.1088/1361-6501/aa5856 |

| [32] |

Xiang S T,Yang J G. Using a double ball bar to measure 10 position-dependent geometric errors for rotary axes on five-axis machine tools[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(1): 559-572. DOI:10.1007/s00170-014-6155-2 |

| [33] |

Uddin M S,Ibaraki S,Matsubara A,et al. Prediction and compensation of machining geometric errors of five-axis machining centers with kinematic errors[J]. Precision Engineering, 2009, 33(2): 194-201. DOI:10.1016/j.precisioneng.2008.06.001 |

| [34] |

Tsutsumi M,Saito A. Identification and compensation of systematic deviations particular to 5-axis machining centers[J]. International Journal of Machine Tools and Manufacture, 2003, 43(8): 771-780. DOI:10.1016/s0890-6955(03)00053-1 |

| [35] |

Test code for machine tools.Part 1:Geometric accuracy of machines operating under no-load or quastic-static conditions:ISO 230–1.2012[S].Geneva:ISO,2012.

|

2020, Vol. 52

2020, Vol. 52