2. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;

3. 兰州理工大学 温州泵阀工程研究院,浙江 温州 325000

2. State Key Lab. of Solid Lubrication, Lanzhou Inst. of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China;

3. Wenzhou Pump and Valve Eng. Research Inst., Lanzhou Univ. of Technol., Wenzhou 325000, China

斯特林发动机是一种外部供热活塞式发动机,它以气体(氢气或氦气)作为工作介质,按闭式回热循环的方式工作。活塞长期处于高速往复、高温以及高负载的工况中,活塞环因长期与缸筒内壁往复摩擦而产生磨损,常导致密封性能下降甚至密封失效,引起工质(氢气或氦气)泄露,轻则造成发动机功率和效率下降、不能正常工作,重则导致整机损坏[1]。而要解决这一关键问题,就需研制出摩擦学性能优异的密封材料以及高效合理的摩擦配副。

PTFE因其优异的自润滑特性和化学稳定性被广泛用于密封件的设计中,但其特殊的分子结构导致耐磨性较差,从而限制了其在摩擦部件上的应用[2]。为提高PTFE的耐磨性,国内外学者对PTFE的改性工作做了大量的研究[3-6],结果表明,纳米填料在填充量较低的情况下就可以很好地弥补高分子聚合物的自身缺陷,不仅保留了聚合物基体优异的性能,还明显改善了复合材料的摩擦学性能[7-9]。

为了进一步提高密封件的服役寿命,国内外学者还以对偶面粗糙度为研究对象,研究了对偶面粗糙度对密封材料摩擦学性能的影响。Santner等[10]研究了几种热塑性聚合物在干摩擦条件下的摩擦学行为,发现摩擦系数(COF)随着对偶面粗糙度的增加而减小,直到达到临界值,当对偶面粗糙度超过临界值后,其摩擦系数随着粗糙度的增加而增加;Menezes等[11]的研究表明,转移膜的形成依赖于摩擦系数,而转移膜的好坏直接影响着复合材料的磨损体积[12-14]。

目前,斯特林发动机气缸壁正常工作时的粗糙度只是依靠经验推荐,没有具体分析缸壁表面粗糙度对密封材料摩擦学性能的影响。故作者以活塞环的摩擦磨损特性为研究对象,设计不同的密封材料组成和对偶表面粗糙度,通过实验研究的方法,探索密封材料与对偶表面粗糙度的协同效应,获得摩擦学性能优异的摩擦副,为斯特林发动机活塞无油润滑密封摩擦副的设计和研发提供试验依据和理论指导。

1 实验部分 1.1 原材料采用的聚四氟乙烯(PTFE)悬浮粉,牌号为M18F,平均粒径为25 μm,堆积密度为0.33 g/cm3,表观密度约为0.47 g/mL,日本大金株式会社生产;nano-SiO2粉,平均粒径为20 nm,南京先丰纳米材料科技有限公司生产。

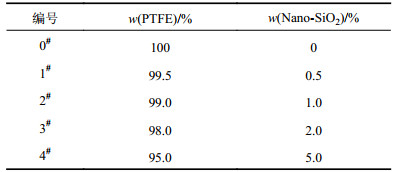

1.2 试样制备采用机械式高速混合机将PTFE与nano-SiO2按比例(表1)配制,高速混合5遍,过45目筛,静置24 h后模压成型。压制压力30 MPa,保压3 min,卸除压力后脱模,除去样品毛边,静置24 h后烧结,烧结温度为374 ℃,升温速率2 ℃/min,保温时间240 min,烧结完成后样品随炉自然冷却,获得试样备用。

| 表1 样品配比 Tab. 1 Sample proportion |

|

1.3 材料性能测试与分析 1.3.1 摩擦磨损性能测试

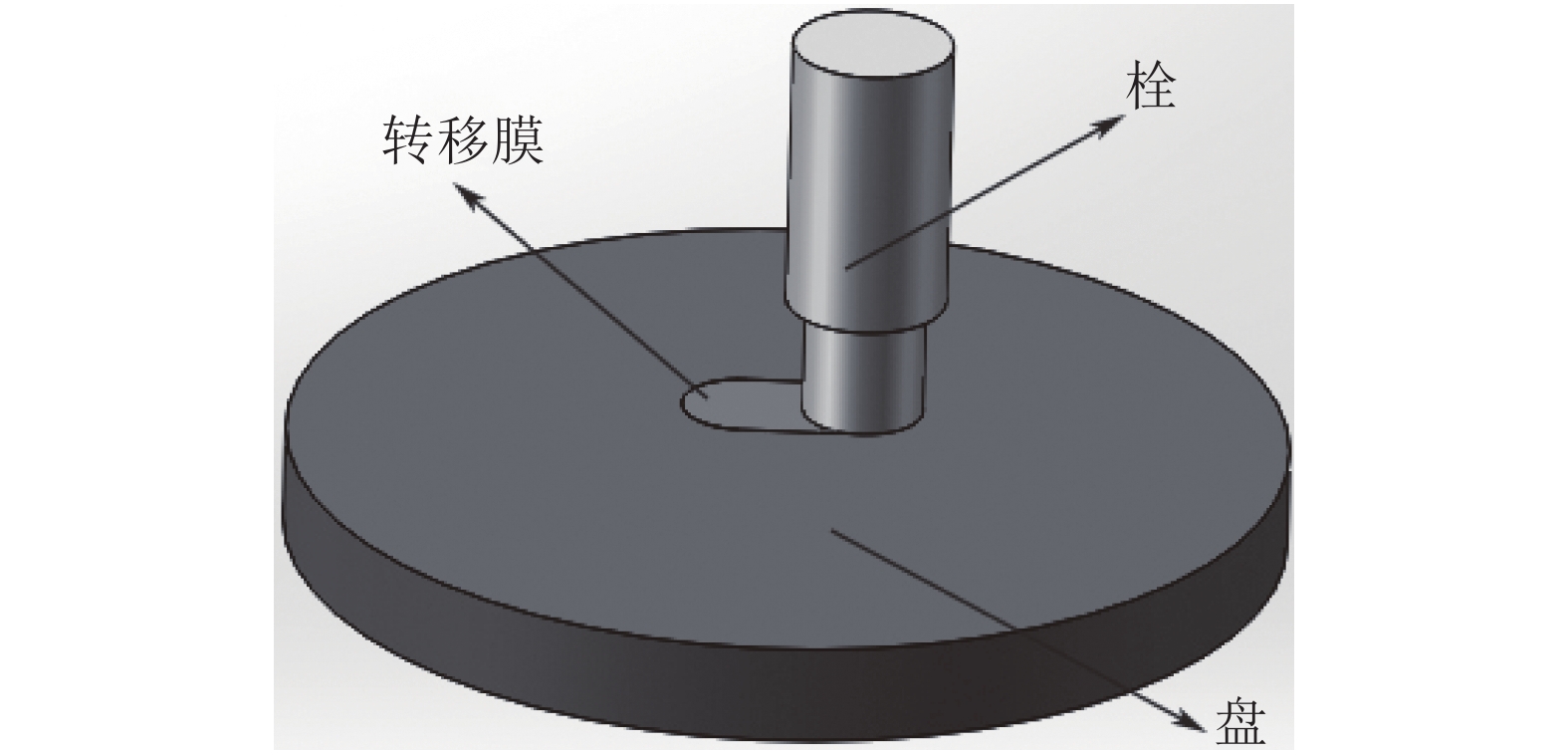

采用LSR–2M型往复摩擦磨损试验机评价材料的摩擦磨损性能。摩擦副接触示意图如图1所示,对偶盘材质为GCr15,尺寸为φ55 mm×5 mm,表面粗糙度Ra分别为0.1、1.2、3.5;栓(试样)尺寸为φ6 mm×20 mm。试验条件:室温环境,载荷112 N(4 MPa),往复速度0.033 m/s,往复行程10 mm,试验时间30 min,每组试验重复3次。试验前后试样表面用丙酮超声清洗并烘干,用分析天平(精度为10–4g)称重并记录。摩擦系数由试验机软件直接采集,磨损体积由式(1)计算:

|

| 图1 栓–盘往复摩擦副示意图 Fig. 1 Schematic diagram of pin on disk reciprocating friction pair |

| $V = \frac{{\Delta m}}{\rho }$ | (1) |

式中,Δm为试验前后的试样质量变化,ρ为试样密度。

1.3.2 表面形貌分析采用QUANTA FEG 450热场发射SEM和AXIO Imager.A2m光学显微镜表征对偶表面转移膜的形貌及磨屑形态;利用EDS分析转移膜的化学成分。

2 结果与讨论 2.1 nano-SiO2含量对复合材料摩擦磨损性能的影响为了研究nano-SiO2含量对PTFE摩擦磨损性能的影响,分别将填充了0.5%、1.0%、2.0%和5.0% nano-SiO2的PTFE复合材料与表面粗糙度Ra为1.2的GCr15圆盘进行往复摩擦磨损试验。

图2给出了PTFE及其纳米复合材料的摩擦磨损性能。从图2(a)~(e)可知,纯PTFE(0#)磨合期较长,在试验进行至13 min时摩擦系数达到稳定,而加入nano-SiO2有效缩短了复合材料的磨合期,在4 min左右时即可进入稳态磨擦期,在此阶段1#、2#、3#和4#试样摩擦系数相差不大,但其摩擦系数均比纯PTFE(0#)高,这与前人研究结论一致[15]。导致这一现象的主要原因是PTFE中加入nano-SiO2后,在摩擦剪应力作用下nano-SiO2伴随PTFE基体被对偶表面粗糙峰剥离,形成原始磨屑,摩擦过程中在法向载荷作用下nano-SiO2粒子嵌入对偶表面凹谷中与其相互作用形成机械互锁,加快了磨屑在对偶表面的沉积,从而促进了具有良好吸附强度且均匀连续的转移膜的形成,增加了转移膜的稳定性,缩短了磨合期。0#试样在稳定阶段摩擦系数低的主要原因与PTFE分子结构和其易被剪切相关,摩擦过程中因摩擦剪应力的作用剥离基体表面的PTFE碎屑在对偶表面形成极不稳定的转移膜,随着摩擦试验的进行此部分转移膜又从对偶表面脱落。如此反复,脱落的转移膜跟随试样的滑动而滑动,形成了试样–脱落的转移膜–对偶三者之间的相对滑动,增加了摩擦副,在一定程上有利于减小摩擦系数。

|

| 图2 对偶表面粗糙度为1.2条件下PTFE及其纳米复合材料摩擦系数及磨损体积变化曲线 Fig. 2 Variation curves of friction coefficient and wear volume of PTFE and its nanocomposites under Ra 1.2 |

图2(f)为复合材料磨损体积变化曲线,从图2(f)中可以看到,0#材料磨损体积最大为3.39 mm3,1#材料磨损体积最小为2.26 mm3,而2#、3#和4#材料磨损体积相差不大,在2.91~3.03 mm3之间。由此可见,nano-SiO2的加入明显提高了PTFE耐磨性,其含量为0.5%时复合材料的磨损体积最小。其主要原因是硬质nano-SiO2颗粒在复合材料中起到了一定的支撑作用,提高了复合材料的抗蠕变和抗剪切能力,同时有利于稳定转移膜的形成,摩擦副由“金属–聚合物”转变为“聚合物–聚合物”间的摩擦,而“聚合物–聚合物”摩擦副具有一定的临界填充比例,超过临界比例后复合材料中过量的纳米粒子反而对摩损造成不利影响,从而导致磨损增加[3]。

2.2 对偶表面粗糙度对复合材料摩擦磨损性能的影响图3给出了不同对偶表面粗糙度对PTFE及nano-SiO2填充改性PTFE复合材料的摩擦系数及磨损体积的影响规律。

|

| 图3 对偶表面粗糙度对PTFE及其纳米复合材料摩擦系数及磨损体积的影响 Fig. 3 Effect of counterpart surface roughness on friction coefficient and wear volume of PTFE and its nanocomposites |

从图3(a)可知,随着对偶表面粗糙度的增加,复合材料摩擦系数均呈现增大趋势,在光滑对偶表面(Ra 0.1)复合材料摩擦系数较平稳。根据现代摩擦学理论,两接触面在做相对运动时,既要克服分子间相互作用的阻力F1,还要克服机械变形的阻力F2,摩擦力为F1与F2之和[16-18]。其数学模型如下:

| $\mu = {\mu _1} + {\mu _2} = \frac{{{\tau _0}}}{{{P_{\rm{r}}}}} + \beta + {K_{\rm{x}}}\sqrt {\frac{h}{{2r}}} $ | (2) |

| ${\mu _1} = \frac{{{\tau _0}}}{{{P_{\rm{r}}}}} + \beta $ | (3) |

| ${\mu _2} = {K_{\rm{x}}}\sqrt {\frac{h}{{2r}}} $ | (4) |

式中:

|

| 图4 表面微凸体的犁沟切削作用 Fig. 4 Cutting model of surface micro convex body |

当对偶面粗糙度增大时,粗糙峰微凸体圆锥半径r减小,越容易压入PTFE纳米复合材料,因此h增加,由式(4)可以得出μ2增大。与此同时,对偶表面粗糙度增大导致摩擦副间实际接触面积减小,从而使Pr增大,由式(3)可以得出μ1减小。但随着对偶表面粗糙度的增加,机械作用对摩擦系数的影响占主导作用,即μ1减小的幅度小于μ2增加的幅度,故由式(2)可知摩擦系数(μ)随着对偶面粗糙度的增加而增加。

由图3(b)可知:0#材料在粗糙度为0.1的对偶表面上的磨损体积最大,为3.43 mm3;1#材料在粗糙度为1.2的对偶表面上的磨损体积最小,为2.26 mm3,其磨损体积比0#材料降低了34.1%。0#材料磨损体积随着对偶表面粗糙度增加而减小,主要归因于较高的表面粗糙度更有利于纯PTFE在对偶表面的附着,形成了相对较稳定的转移膜,降低了材料的磨损。1#材料在3种粗糙度条件下均获得了较低的摩擦系数,可见加入0.5%的nano-SiO2显著提高了PTFE的耐磨性,nano-SiO2有效促进了材料的摩擦转移并提高了磨屑成膜效率,在粗糙度为1.2的对偶表面的摩擦转移效率最高,复合材料的磨损体积最小。与3种粗糙度对偶摩擦时,2#、3#和4#材料随着nano-SiO2含量的增加磨损体积比0#材料均有一定程度的降低,但耐磨性没有进一步显著提升,除对偶粗糙度为3.5时3#和4#材料的磨损体积比1#材料有小幅降低外,其余两种对偶表面粗糙度下,磨损体积反而比1#材料高。可见复合材料的耐磨性能并没有与nano-SiO2的填充量呈正相关性,超过了一定的比例(0.5%)复合材料的耐磨性能反而有所降低,这是由于大量的nano-SiO2加入使得PTFE基体变得相对较疏松,降低了材料的抗剪切性能,同时降低了转移膜与对偶表面的附着力,阻碍了连续转移膜的形成,因此复合材料的磨损体积反而有所增加。

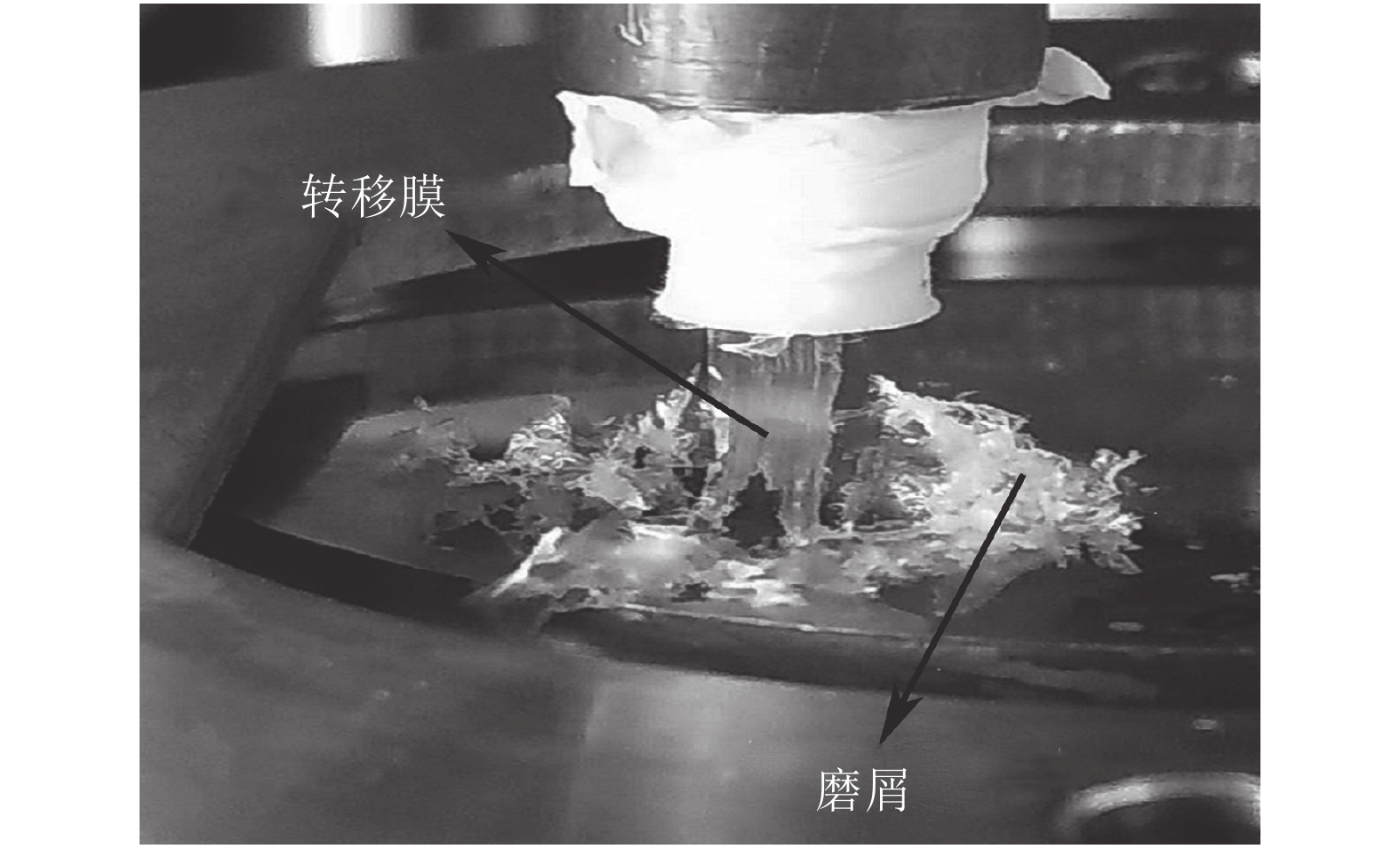

图5为摩擦试验结束卸除法向载荷后2#材料在粗糙度为0.1的对偶表面上形成的磨屑及转移膜的高清照片。从照片中可以看到,磨痕边缘有大量的片状磨屑存在,磨痕表面形成了均匀连续的转移膜,说明nano-SiO2的加入促进了均匀连续的转移膜的生成,但是由于在相对光滑的表面纳米粒子与对偶间机械互锁作用较弱,转移膜的黏附性差,无法形成牢固的转移膜,随着法向载荷卸除,转移膜跟随试样脱离了对偶表面。

|

| 图5 2#材料在Ra 0.1对偶表面上形成的磨屑及转移膜剥离照片 Fig. 5 Photo of wear debris and transfer film peeling from Ra 0.1 counterpart surface of 2# material |

2.3 转移膜形貌及磨屑形态分析

图6为PTFE纳米复合材料在粗糙度0.1对偶表面上的转移膜形貌。

|

| 图6 PTFE纳米复合材料在粗糙度为0.1对偶表面上的转移膜形貌 Fig. 6 Transfer film morphology of PTFE nanocomposites on the counterpart surface with roughness 0.1 |

由图6(a)可见粗糙度为0.1的对偶表面上,0#材料没有形成转移膜,只有少量磨屑附着在对偶表面,大部分金属表面裸露在外。由图6(b)~(e)可知,填充nano-SiO2后1#、2#、3#和4#材料均能在对偶表面形成覆盖率高且相对连续的转移膜,有利于降低材料的磨损体积。图6(b)所示的转移膜,与其他4种材料摩擦所形成的转移膜相比覆盖率更高,转移膜更连续、完整,从而有效降低了材料磨耗,因此1#材料的耐磨性也越好,此结论与图3(b)所示的磨损体积曲线结论相吻合。

图7给出了PTFE及其纳米复合材料在Ra 0.1对偶面上往复摩擦产生的碎屑SEM形貌。发现所有试样摩擦产生的磨屑均呈一定的卷曲状,这可能与试样反复摩擦而拉伸转移膜有关,当转移膜的部分片段从拉伸的转移膜脱落时,卷曲以释放其应变能。从图7(a)可以看出,纯PTFE在对偶表面摩擦时产生的磨屑呈现一定带状,这可能与PTFE的带状结构有关,PTFE分子链主轴沿滑动方向高度取向从而形成厚度为10~50 nm的薄层转移,但其在对偶表面的黏附性很差,大片剥离于对偶表面而形成了与PTFE分子链类似的带状结构磨屑[19]。而如图7(b)~(e)所示,加入nano-SiO2粒子后,复合材料在滑动过程中产生的磨屑在结构和形状上较为相似,呈薄且均匀的大片状,可见纳米粒子的填入破坏了PTFE分子带状连续性,使材料的磨损更加趋向于均匀,一定程度上促进了转移膜的形成,降低了复合材料的磨损。

|

| 图7 PTFE纳米复合材料与粗糙度为0.1的对偶表面摩擦形成的磨屑SEM形貌 Fig. 7 Wear debris SEM morphology of PTFE nanocomposites on the counterpart surface with roughness 0.1 |

图8为3种对偶表面粗糙度对应磨损体积最小的PTFE纳米复合材料转移膜SEM形貌及EDS图谱。图8(a)为1#材料在粗糙度为0.1对偶表面形成的转移膜SEM形貌,可见转移膜在对偶表面覆盖率较高,转移膜表面光滑,且平整连续。图8(b)为1#材料在表面粗糙度为1.2对偶表面形成的转移膜SEM形貌,可见转移膜覆盖率达到100%,转移膜表面有趋向性,与摩擦方向一致,且表面较粗糙,与图8(a)转移膜相比明显较厚,但更连续。图8(c)为3#材料在表面粗糙度为3.5对偶表面形成的转移膜SEM形貌,可见其转移膜在对偶表面也基本达到了100%的覆盖率,同样也具有与摩擦方向一致的趋向性,转移膜表面也相对较粗糙,但是与图8(b)转移膜相比,表面质量明显较差,局部有脱落和分层的现象,这在一定程度上反映了材料的耐磨性。综上所述,发现复合材料中nano-SiO2的含量与对偶表面粗糙度有一定的匹配性,合理的匹配摩擦副均能形成较好的摩擦转移膜,达到不同程度的减摩降磨效果。1#材料在粗糙度为1.2的对偶表面上形成的转移膜最为理想,因此其磨损体积最小;nano-SiO2含量高的复合材料与较粗糙的对偶表面摩擦时可获得较好的转移膜,高含量的纳米粒子与粗糙表面微观粗糙峰作用更有利于形成机械互锁作用,容易形成覆盖率高、均匀连续的转移膜,从而降低了材料的磨损体积;覆盖率高、均匀、连续且表面较粗糙并与摩擦方向一致趋向性的转移膜更有利于降低材料的磨损体积。

|

| 图8 3种粗糙度对偶面上形成转移膜的SEM形貌及EDS图谱 Fig. 8 SEM and EDS images of transfer films on three kinds of counterpart surface roughness |

图8(d)、(e)、(f)和(g)、(h)、(i)分别为图8(a)、(b)、(c)对应的转移膜EDS面总谱图和Si元素分布图。从图8(d)、(e)、(f)中F元素和Si元素的含量可以得出与SEM图像一致的结论,转移膜质量较好的对偶表面F元素和Si元素的含量也相应的较高。图8(g)、(h)、(i)中Si元素的分布情况也很好地说明了对偶表面形成了连续且分布均匀的转移膜。

3 结 论1)填充nano-SiO2粒子可有效缩短复合材料的磨合期,增强了转移膜的物理黏附能力,显著提高了复合材料的耐磨性。

2)对偶表面粗糙度对PTFE纳米复合材料的摩擦磨损性能影响很大,复合材料的摩擦系数随着粗糙度的增大而增大。填充0.5% nano-SiO2粒子的复合材料在粗糙度为1.2的对偶面上摩擦学性能最佳,形成了连续、均匀、稳定且与摩擦方向趋向一致的转移膜,其耐磨性比纯PTFE提升了33.3%。

3)nano-SiO2的含量与对偶表面粗糙度有一定的匹配性,合理匹配的摩擦副可以促进PTFE纳米复合材料的摩擦转移,并能在对偶表面形成较好的转移膜,从而达到减摩降磨的目的。

4)覆盖率高、均匀、连续、表面较粗糙且与摩擦方向趋向一致的转移膜更有利于降低材料的磨损。

| [1] |

邹隆清,刘洪硕,邓十洲.斯特林发动机[M].长沙:湖南大学出版社,1985:93–101.

|

| [2] |

Huang Li,Sun Zhengbin. Study on frictional and mechanical performance of PTFE nanocomposites[J]. Acta Materiae Compositae Sinica, 2000, 17(4): 54-57. [黄丽,孙正滨. PTFE复合材料力学与摩擦性能的研究[J]. 复合材料学报, 2000, 17(4): 54-57. DOI:10.3321/j.issn:1000-3851.2000.04.011] |

| [3] |

Cao Weihan,Gong Jun,Yang Dongya,et al. Tribological behavior of nano-ZrC reinforced polytetrafluoroethylene-polyphenylene sulfide composites[J]. Polymer Materials Science and Engineering, 2018, 34(2): 48-55. [曹文翰,龚俊,杨东亚,等. 纳米碳化锆改性填充聚四氟乙烯–聚苯硫醚复合材料摩擦磨损性能[J]. 高分子材料科学与工程, 2018, 34(2): 48-55. DOI:10.16865/j.cnki.1000-7555.2018.02.009] |

| [4] |

Wang Q,Zhang X,Pei X,et al. Friction and wear properties of solid lubricants filled/carbon fabric reinforced phenolic composites[J]. Journal of Applied Polymer Science, 2010, 117(4): 2480-2485. DOI:10.1002/app.32154 |

| [5] |

Burris D L,Sawyer W G. Tribological behavior of PEEK components with compositionally graded PEEK/PTFE surfaces[J]. Wear, 2007, 262(1/2): 220-224. DOI:10.1016/j.wear.2006.03.045 |

| [6] |

Ding Meiping,Tang Yusheng,Dang Jing,et al. The preparation of PTFE composites filled by BaSO4[J]. Polymer Materials Science & Engineering, 2009, 25(3): 130-133. [丁美平,唐玉生,党婧,等. BaSO4填充改性聚四氟乙烯复合材料的制备

[J]. 高分子材料科学与工程, 2009, 25(3): 130-133. DOI:10.16865/j.cnki.1000-7555.2009.03.036] |

| [7] |

Sawyer W G,Freudenberg K D,Bhimaraj P,et al. A study on the friction and wear behavior of PTFE filled with alumina nanoparticles[J]. Wear, 2003, 254(5/6): 573-580. DOI:10.1016/s0043-1648(03)00252-7 |

| [8] |

Sattari M,Molazemhosseini A,Naimi–Jamal M R,et al. Nonisothermal crystallization behavior and mechanical properties of PEEK/SCF/nano-SiO2 composites

[J]. Materials Chemistry and Physics, 2014, 147(3): 942-953. DOI:10.1016/j.matchemphys.2014.06.041 |

| [9] |

Shen J T,Top M,Pei Y T,et al. Wear and friction performance of PTFE filled epoxy composites with a high concentration of SiO2 particles

[J]. Wear, 2015, 322/323: 171-180. DOI:10.1016/j.wear.2014.11.015 |

| [10] |

Santner E,Czichos H. Tribology of polymers[J]. Tribology International, 1989, 22(2): 103-109. DOI:10.1016/0301-679x(89)90170-9 |

| [11] |

Menezes P L,Kailas S V. Role of surface texture and roughness parameters on friction and transfer film formation when UHMWPE sliding against steel[J]. Biosurface and Biotribology, 2016, 2(1): 1-10. DOI:10.1016/j.bsbt.2016.02.001 |

| [12] |

Menezes P L,Kishore,Kailas S V,et al. Friction and transfer layer formation in polymer-steel tribo-system:Role of surface texture and roughness parameters[J]. Wear, 2011, 271(9/10): 2213-2221. DOI:10.1016/j.wear.2010.12.047 |

| [13] |

Bahadur S,Schwartz C J. The influence of nanoparticle fillers in polymer matrices on the formation and stability of transfer film during wear[J]. Tribology and Interface Engineering, 2008, 55: 17-34. DOI:10.1016/s1572-3364(08)55002-6 |

| [14] |

Wang Junxiang,Ge Shirong,Li Ling. Effect of counterpart surface roughness on the tribological behavior of carbon fiber reinforced polyamide composites[J]. Tribology, 2001, 21(2): 106-109. [王军祥,葛世荣,李凌. 偶件表面粗糙度对碳纤维增强尼龙复合材料摩擦学性能的影响[J]. 摩擦学学报, 2001, 21(2): 106-109. DOI:10.3321/j.issn:1004-0595.2001.02.007] |

| [15] |

Dou Linxin,Gong Liehang,Shen Jian,et al. Effect of composite additives on the forming and stability of transfer films of modified PTFEs[J]. Acta Materiae Compositae Sinica, 2004, 21(2): 65-69. [豆立新,龚烈航,沈健,等. 复合材料添加剂对改性PTFE的摩擦转移膜的形成和稳定作用[J]. 复合材料学报, 2004, 21(2): 65-69. DOI:10.3321/j.issn:1000-3851.2004.02.012] |

| [16] |

Dai Handa,Qu Jianjun. Effect of the surface roughness of matching material on tribological properties of PTFE composites under water lubrication[J]. Lubrication and Sealing, 2009, 34(2): 8-10. [代汉达,曲建俊. 水润滑下偶件表面粗糙度对PTFE复合材料摩擦学性能的影响[J]. 润滑与密封, 2009, 34(2): 8-10. DOI:10.3969/j.issn.0254-0150.2009.02.003] |

| [17] |

克拉盖尔斯基 И В.摩擦磨损计算原理[M].汪一麟,朱安仁,范明德译.北京:机械工业出版社,1982.

|

| [18] |

Zhang Yanliang,Zhou Jun,Deng Jianxin,et al. Effect of the surface roughness of matching materials on the friction and wear behavior of PTFE[J]. Lubrication and Sealing, 2011, 36(6): 69-72. [张延良,周军,邓建新,等. 偶件表面粗糙度对PTFE密封材料摩擦磨损性能的影响[J]. 润滑与密封, 2011, 36(6): 69-72. DOI:10.3969/j.issn.0254-0150.2011.06.017] |

| [19] |

Gong Deli,Xue Qunji. Transfer and adhesive wear of poly-tetrafluoroethylene and its composite material[J]. Journal of Solid Lubrication, 1990(2): 73-83. [宫德利,薛群基. 聚四氟乙烯及其复合材料的转移与磨损[J]. 固体润滑, 1990(2): 73-83. DOI:10.16078/j.tribology.1990.02.001] |

2020, Vol. 52

2020, Vol. 52